00

о

05

1-1413067

Изобретение относится к производ-

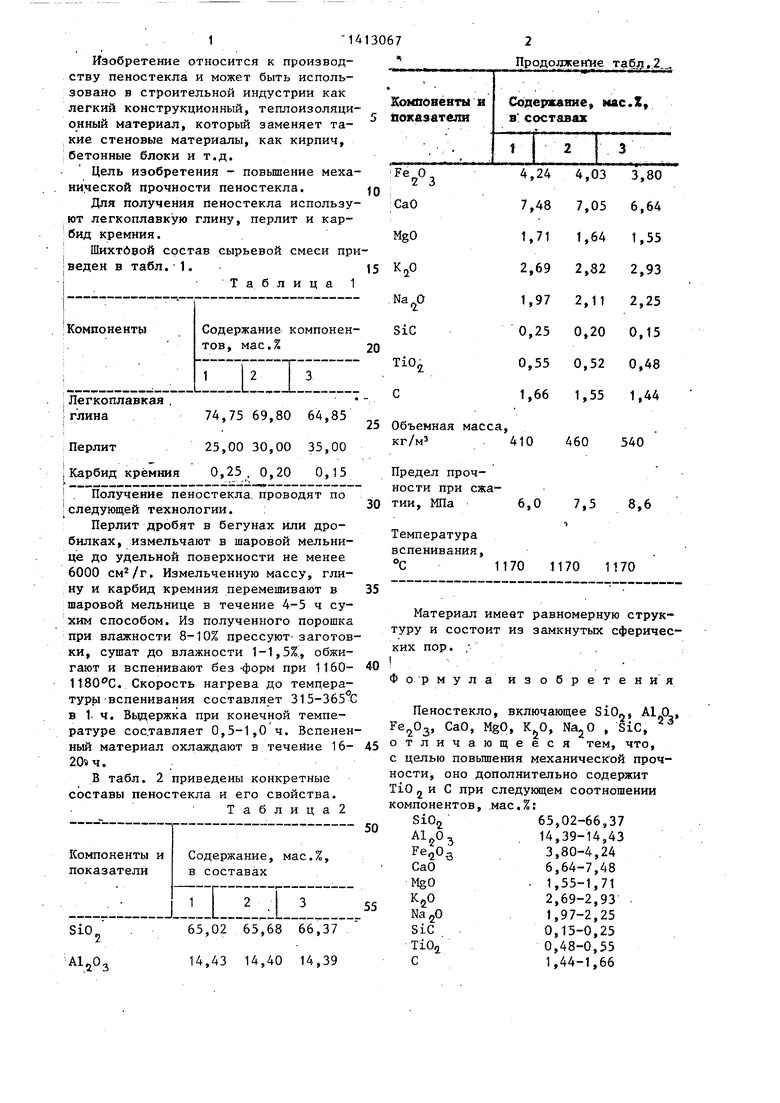

Продо осен е табд,.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОСТЕКЛО | 2006 |

|

RU2315734C1 |

| ПЕНОСТЕКЛО | 2006 |

|

RU2313500C1 |

| Шихта для получения пеностекла | 1989 |

|

SU1708784A1 |

| Пеностекло | 1987 |

|

SU1470693A1 |

| Пеностекло | 1988 |

|

SU1608147A1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2023 |

|

RU2819873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 1992 |

|

RU2033982C1 |

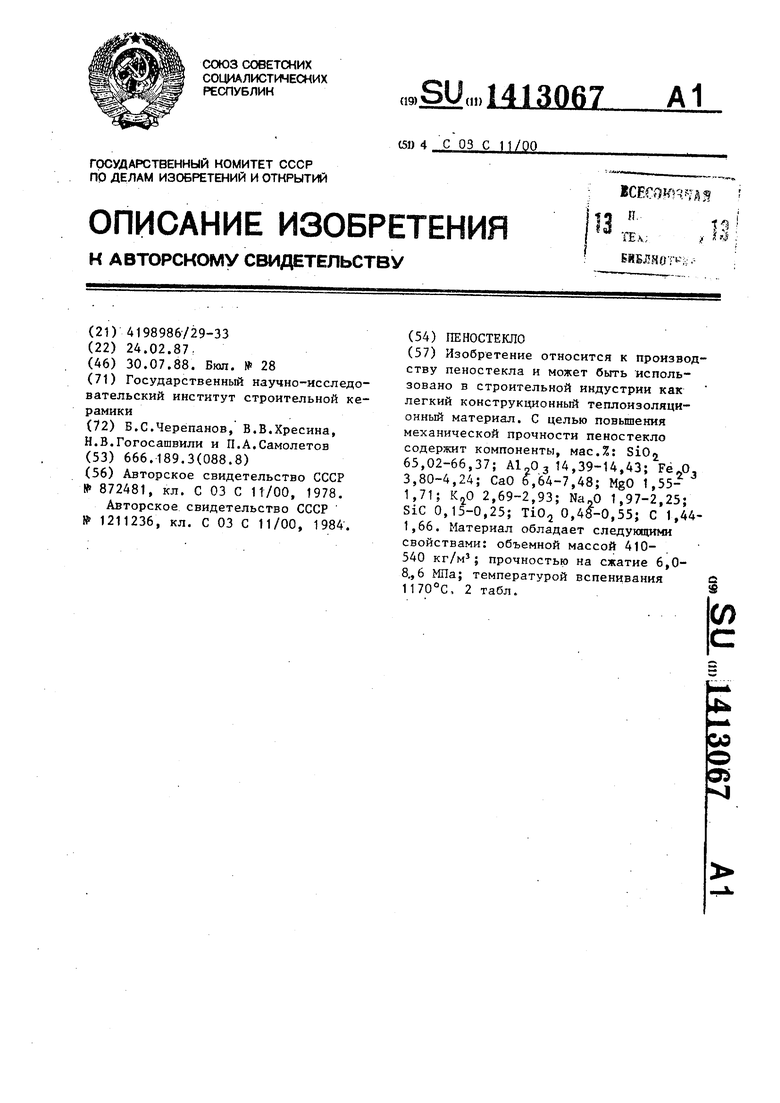

Изобретение относится к производству пеностекла и может быть использовано в строительной индустрии как легкий конструкционный теплоизоляционный материал. С целью повьппения механической прочности пеностекло содержит компоненты, мас.%: SiOj 65,02-66,37; А1,0з 14,39-14,43; Fe,,0. 3,80-4,24; СаО 6,64-7,48; MgO 1,55- 1,71; К,0 2,69-2,93; Na«0 1,97-2,25; Sic 0,15-0,25; TiO 0,48-0,55; С 1,44- 1,66. Материал обладает следующими свойствами: объемной массой 410- 540 прочностью на сжатие 6,0- 8,,6 Ша; температурой вспенивания 1170°С. 2 табл. (Л

ству пеностекла и может быть использовано в строительной индустрии как легкий конструкционный, теплоизоляционный материал, который заменяет такие стеновые материалы, как кирпич, :бетонные блоки и т.д.

Цель изобретения - повьшение меха- ни.ческой прочности пеностекла.

Для получения пеностекла используют легкоплавкую глину, перлит и карбид кремния.

: Шихтбвой состав сырьевой смеси при Iведен в табл. 1.

IТ а б л и ц а 1

I Компоненты

Содержание компонентов, мас.% 20

1

о:

74,75 69,80 64,85

25,00 30,00 35,00 0,25 . 0,20 0,15

I . Получение пеностекла, проводят по

следующей технологии. :

Перлит дробят в бегунах или дробилках, измельчают в шаровой мельнице до удельной поверхности не менее 6000 . Измельченную массу, глину и карбид кремния перемешивают в шаровой мельнице в течение 4-5 ч сухим способом. Из полученного порошка при влажности 8-10% прессуют- заготовки, сушат до влажности 1-1,5%., обжигают и вспенивают без -форм при 1160- . Скорость нагрева до температуры -вспенивания составляет 315-365 С в 1-4. Вьщержка при конечной температуре составляет 0,5-1,0 ч. Вспененный материал охлаждают в течение 16- 20 ч.

В табл. 2 приведены конкретные составы пеностекла и его свойства.

Таблица2

Компоненты и

Содержание, мас.%.

Sic.

65,02 65,68 66,37 14,43 14,40 14,39

Коипоневты и 5 показатели

Содержание мас.Х,

в; составах

Объемная масса.

кг/м

410

460

540

Предел прочности при сжатии, МПа 6,0

7,5 8,6

Температура вспенивания.

1170 1170 1170

0 5

0

5

Материал имеет равномерную структуру и состоит из замкнутых сферических пор. ;. : . Формула изобретения

Пеностекло, включающее SiO,j, А1 О , , СаО, MgO, К,0, , SiC, отличающееся тем, что, с целью повьшения механической прочности, оно дополнительно содержит Tic 2 и С при следующем соотношении компонентов, .мас,%:

65,02-66,37

14,39-14,43

3,80-4,24

6,64-7,48

. 1,55-1,71

2,69-2,93

1,97-2,25

SiOj

.3

СаО

MgO

KgO

NagO Sic TiOa С

0,15-0,25 0,48-0,55 1,44-1,66

| Гранулированное пеностекло | 1978 |

|

SU872481A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пеностекло | 1984 |

|

SU1211236A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-07-30—Публикация

1987-02-24—Подача