1

Изобретение относится к производству пеностекла и может быть использовано в строительной индустрии как легкий конструкционный и теплоизоляционный материал.

Целью изобретения является повышение механической прочности и снижение .температуры вспенивания.

Для получения пеностекла используют следующие исходные материалы: бентонит, перлит, стеклобой, отходы марганца и карбид кремния.

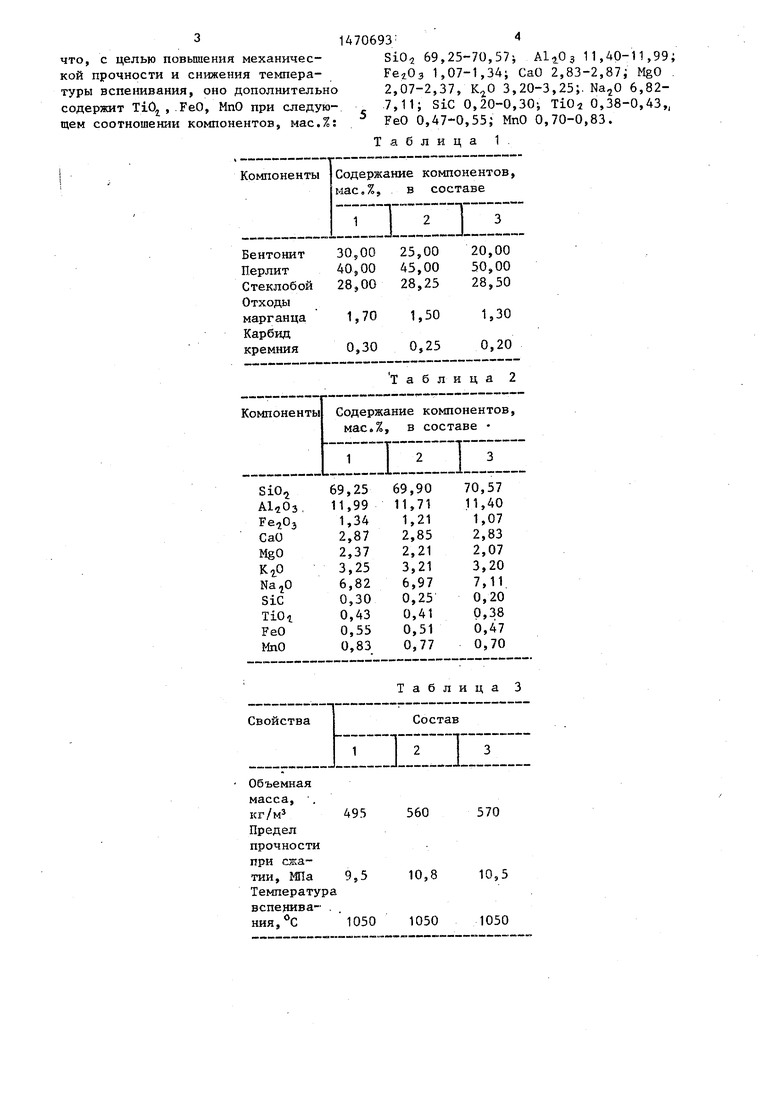

Шихтовой состав сырьевой смеси приведен в табл.1.

Получение пеностекла проводят по следующей технологии: перлит и стеклобой дробят в бегунах или дробилках, измельчают в шаровой мельнице по удельной поверхности не менее 6000 и с добавлением других компонентов перемешивают их

4-5 ч сухим способом. Из полученного порошка при влажности 8-9% прессуют заготовки, сушат дЬ влажности 1,0-1,5%, обжигают и вспенивают без форм при Скорость нах рева до температуры вспенивания 230 - 300 С/ч. Выдержка при конечной температуре 0,5-1,0 ч. Вспененный материал охлаждают в течение 16-20 ч.

Примеры составов пеностекла приведены в табл.2.

Физико-технические свойства полученных материалов приведены в табл.3.

Материал имеет равномерную структуру и состоит из замкнутых сферических пор.

Формула изобретения

Пеностекло, включающее SiO, А1;20з РегОз СаО, HgO, , , Sic, отличающееся тем.

О О) QP

00

31А70693;4

что, с целью повышения механичес- SiO 69,25-70,57 11,40-11,99; кой прочности и снижения темпера- FejOg 1,07-1,34; СаО 2,83-2,87; MgO туры вспенивания, оно дополнительно 2,07-2,37, 3,20-3,25;. 6,82- содержит TiOj,.FeO, МпО при следую- 7,11; SiC 0,20-0,30; liOi 0,38-0,43,, щем соотношении компонентов, мас.%: FeO 0,,55; МпО 0,70-0,83.

Таблица 1 .

Компоненты Содержание компонентов, мае Л, в составе

ZIIQ-II

Бентонит30,0025,0020,00

Перлит40,0045,0050,00

Стеклобой28,0028,2528,50

Отходы

марганца 1,701,501,30

Карбид

кремния0,300,250,20

Таблица 2

Компоненты Содержание компонентов, мае Л, в составе

innZLiZ

SiO,,69,2569,9070,57

Al-zOj11,9911,7111,40

Fe.j031,341,211,07

СаО2,872,852,83

MgO2,372,212,07

,253,213,20

Na-06,826,977,11.

Sic0,300,250,20

TiOt0,430,410,38

FeO0,550,510,47

MnO0,830,770,70

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеностекло | 1987 |

|

SU1413067A1 |

| Пеностекло | 1988 |

|

SU1608147A1 |

| Шихта для получения пеностекла | 1989 |

|

SU1708784A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2023 |

|

RU2819873C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2014 |

|

RU2575720C1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| Шихта для экологически безопасного производства пеностекла | 2019 |

|

RU2726091C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2011 |

|

RU2455245C1 |

Изобретение относится к производству пеностекла и может быть использовано в строительной индустрии как легкий конструкционный, теплоизоляционный материал. Цель - повышение механической прочности и снижение температуры вспенивания. Пеностекло содержит, мас.%: SIO2 69,25-70,57

AL2O3 11,40-11,99

FE2O3 1,07-1,34

CAO 2,83-2,87

MGO 2,07-2,37

K2O 3,20-3,25

NA2O 6,82-7,11

SIC 0,20-0,30

TIO2 0,38-0,43

FEO 0,47-0,55

MPO 0,70-0,83. Материал обладает объемной массой 495-570 кг/м3, пределом прочности на сжатие 9,5-10,8 МПа. Температура вспенивания пеностекла 1050°С. 3 табл.

Свойства

Таблица 3

Состав

ii:i

| Композиция для получения пеностекла | 1981 |

|

SU1071587A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пеностекло | 1984 |

|

SU1211236A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-04-07—Публикация

1987-08-13—Подача