Изобретение относится к термообработке проката, а именно к охлаждению труб в защитной атмосфере.

Целью изобретения является повы- шение качества термообрабатываемого проката путем исключения загрязнения кислородом циркулирующего охлаждающего газа при выходе проката из камеры охлаждения.

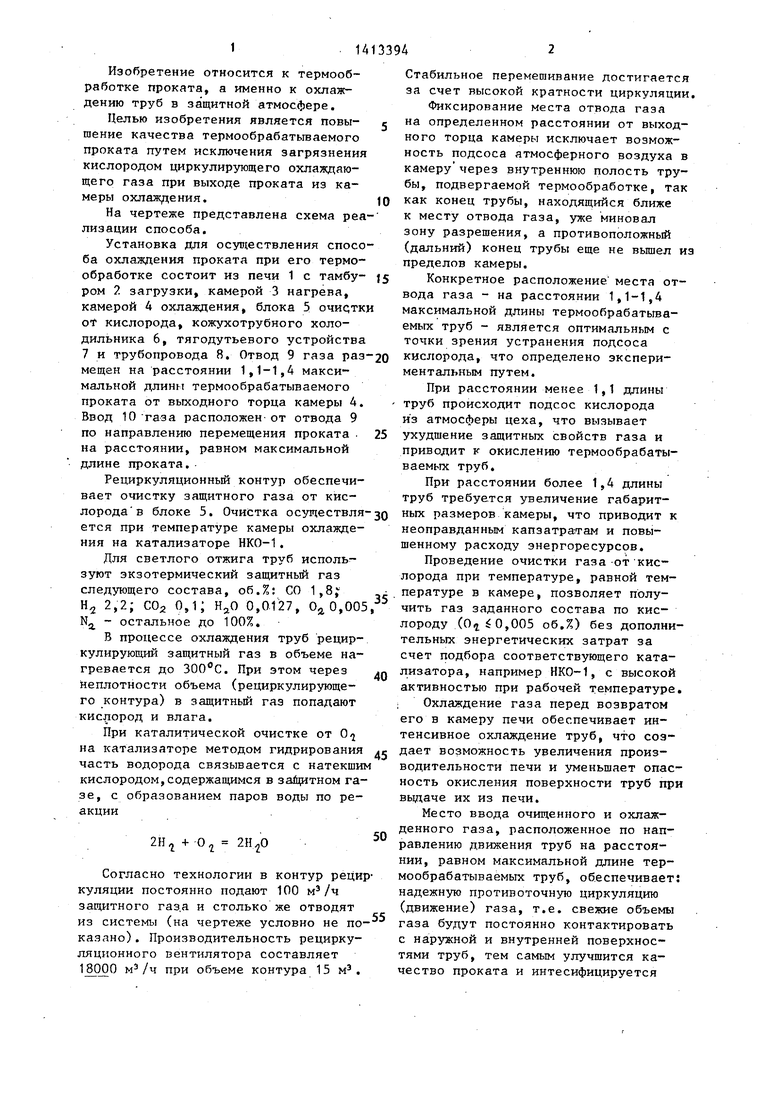

На чертеже представлена схема pea лизации способа.

Установка для осуществления способа охлаждения проката при его термообработке состоит из печи 1 с тамбу- ром 2 загрузки, камерой 3 нагрева, камерой 4 охлаждения, блока 5 очиртк ot кислорода, кожухотрубного холодильника 6, тягодутьевого устройства 7 и трубопровода 8, Отвод 9 газа раз мещен на расстоянии 1,1-1,4 макси мальной длины термообрабатываемого проката от выходного торца камеры 4. Ввод 10 таза расположен-от отвода 9 по направлению перемещения проката на расстоянии, равном максимальной длине проката.

Рециркуляционньй контур обеспечивает очистку защитного газа от кислорода в блоке 5. Очистка осуществля ется при температуре камеры охлаждения на катализаторе НКО-1.

Для светлого отжига труб используют экзотермический защитный газ следующего состава, об.%; СО 1,8 Н 2,2; СОз 0,1; 0,0127, ,005 N,j - остальное до 100%.

В процессе охлаждения труб рецир- кулирующий защитный газ в объеме нагревается до . При этом через Неплотности объема (рециркулирующе- го контура) в защитный газ попадают кислород и влага.

При каталитической очистке от 0 на катализаторе методом гидрирования часть водорода связывается с натекши кислородом,содержащимся в зайщтном газе, с образованием паров воды по реакции

2Н +

0

Согласно технологии в контур рециркуляции постоянно подают 100 м /ч защитного газ.а и столько же отводят из системы (на чертеже условно не показано). Производительность рециркуляционного вентилятора составляет 18000 при объеме контура 15 м.

г

5 0 5

о

Q

с

0

Стабильное перемешивание достигается за счет высокой кратности циркуляции.

Фиксирование места отвода газа на определенном расстоянии от выходного торца камеры исключает возможность подсоса атмосферного воздуха в камеру через внутреннюю полость трубы, подвергаемой термообработке, так как конец трубы, находящийся ближе к месту отвода газа, уже миновал зону разрешения, а противоположный (дальний) конец трубы еще не вьппел из пределов камеры.

Конкретное расположение места отвода газа - на расстоянии 1,1-1,4 максимальной длины термообрабатьгеа- емых труб - является оптимальным с точки зрения устранения подсоса кислорода, что определено экспериментальным путем.

При расстоянии менее 1,1 длины труб происходит подсос кислорода и з атмосферы цеха, что вызывает ухудшение защитных свойств газа и приводит к окислению термообрабаты- ваемых труб.

При расстоянии более 1,4 длины труб требуется увеличение габаритных размеров камеры, что приводит к неоправданнь1м капзатратам и повышенному расходу энергоресурсов.

Проведение очистки газа от кислорода при температуре, равной температуре в камере, позволяет получить газ заданного состава по кислороду (0,j 0,005 об.%) без дополнительных энергетических затрат за счет подбора соответствующего катализатора, например НКО-1, с высокой активностью при рабочей температуре. ; Охлаждение газа перед возвратом его в камеру печи обеспечивает интенсивное охлаждение труб, что создает возможность увеличения производительности печи и уменьшает опасность окисления поверхности труб при выдаче их из печи.

Место ввода очищенного и охлажденного газа, расположенное по направлению движения труб на расстоянии, равном максимальной длине тер- мообрабатываёмых труб, обеспечивает: надежную противоточную циркуляцию (движение) газа, т.е. свежие объемы газа будут постоянно контактировать с наружной и внутренней поверхностями труб, тем самым улучшится качество проката и интесифицируется

процесс охлаждения, создание газового подпора у выходного торца камеры и тем самым уменьшение подсоса кислорода из атмосферы цеха через уплотняющие тамбуры (затворы, выгрузочные окна) печи и улучшение качества труб.

Применение устройства, реали- зующего предлагаемый способ, позволяет, кроме получений неокисленной поверхности труб, увеличить производительность печи на 1342 т/год благодаря интенсификации охлаждения

Формула изобретения

Способ охлаждения проката, преимущественно труб, в защитном газе, включающий отвод газа из камеры, ох

13394

лаждение и возврат газа в камеру для охлаждения проката, отличающийся тем, что, с целью повышения качества термообрабатываемого проката за счет исключения загрязнения кислородом циркулирующего охл)аж- дающего защитного газа, отвод газа из камеры осуществляют на расстоя-

0 НИИ 1,1-1,4 максимальной длины прока та от выходноготорца камеры, очистку циркулирующего газа от кислорода ведут при температуре газа в камере, , а возвращают очищенный газ в ту же

15 камеру, при этом ввод газа в камеру осуществляют на расстоянии, равном максимальной длине проката, от места отвода его по направлению движения проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения рулонов стальной ленты в колпаковых печах | 1990 |

|

SU1752787A1 |

| Способ герметизации протяжной электропечи и протяжная электропечь | 1985 |

|

SU1295180A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| Система получения контролируемой атмосферы для термической печи | 1986 |

|

SU1375665A1 |

| ТЯГОДУТЬЕВОЕ РЕВЕРСИВНОЕ УСТРОЙСТВО ДЛЯ КОНВЕКТИВНОГО НАГРЕВА ИЛИ ОХЛАЖДЕНИЯ МЕТАЛЛА В ТЕРМИЧЕСКОЙ ПЕЧИ | 2005 |

|

RU2301389C2 |

| Колпаковая печь | 1986 |

|

SU1408181A1 |

| УСТРОЙСТВО И СПОСОБ ОХЛАЖДЕНИЯ ОТРАБОТАННЫХ ГАЗОВ ОБЖИГОВОЙ ПЕЧИ В ЕЕ ОБХОДНОМ КОНТУРЕ | 2008 |

|

RU2479813C2 |

| НАГРЕВАТЕЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2131934C1 |

| Способ и установка для магнетизирующего обжига железной руды | 1981 |

|

SU1038361A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1084304A1 |

Изобретение относится к области термообработки проката, а именно охлаждению труб в защитной атмосфере. Целью изобретения является повышение качества термообрабатываемого проката за счет исключения загрязнения кислородом циркулирующего охлаждающего газа при выходе проката из камеры охлаждения. Сущность способа заключается в том, что защитный газ из камеры, в которой производят охлаждение труб, отводят тягодутьевым устройством на очистку от кислорода, Причем место отвода фиксируют и располагают на расстоянии от выходного торца камеры, равном 1,1-1,4 длины термообрабатываемых труб. Очистку от . кислорода производят каталитическим методом при температуре, равной температуре в камере. Очищенный от кислорода газ охлаждают в кожухотруб- ном холодильнике водой. Очищенный охлажденный газ возвращают в ту же камеру, где проводят охлаждение труб, причем место ввода располагают от места отвода по направлению движения труб на расстоянии, равном длине термообра б атьтаемых труб. 1 ил. сС (Л со О9

| Аптерман В.Н., Тымчак В.М | |||

| Протяжные печи | |||

| М.t Металлургия, 1969, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Рабочий проект рециркуляционной системы камеры трубного охлаждения проходной печи для термообработки труб | |||

| Фирма Stein-Surfасе Франция | |||

| Московский трубный завод. | |||

Авторы

Даты

1988-07-30—Публикация

1986-05-22—Подача