Изобретение относится к подготоь ке железорудного сырья в черной металлургии, а именно к области восстановительного обжига железных РУД.

Известны печи ступенчато-взвешенного слоя для термообработки полидисперсных железорудных материалов, включающие рабочую камеру с подовыми ступеньками, транспортирующие газ и топливо фурмы системы загрузки материала и отвода дыма, камеру завершения термообработки с разгрузочным устройством Л .

Недостатками этих печей являются значительные потери металла с пылью отходящих газов, содержащих повьшенное содержание железа; отсутствие способов возвращения кондиционной пыли с высоким содержанием железа в готовую продукцию; затруднение с обжиг-магнитным обогащением гемотитоБЫх железосодержащих материалов,в условиях не стабильной по газовой фазе их термообработки; отсутствие способов подогрева пьши для возврата ее обратно в процесс; недостаточно высокая удельная производитель- ность обжигового оборудования вследствие значительных потерь железа с отходящими газами.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является печь ступенчато-взвешенного слоя для термообработки полидисперсньк железорудных материалов, содержащая рабочую камеру с подовыми ступеньками, транспортирующие газ и топливо фурмы, узлы загрузки материала и отвода дыма, камеру завершения термообработки с разгрузочным устройством, устройства очистки дымовьк газов и возврата уловленной пыпи 2J. В этом решении предусмотрена, передача уловленной железорудной пыли под зеркало материала в камере завершения термообработки 2 .

Недостатками зтого способа являются необходимость подачи уловленной пьши под зеркало материала, что существенно повьшает аэродинамическое сопротивление системы и усложняет перемешивание уловленной пьши со спускающимся слоем материала; недостаточная равномерность температур уловленной пьши и опускающегося слоя материала, что ухудшает качество готовой продукции; затруднения с обжиг-магнитным обогащением гематитовых железосодержащих материалов в условиях нестабильных по газовой фазе при их термообработке, подогрев пьши в прямоструйном газовом факеле, что повьшает неоднородность ее тепловой обработки; невысокая удельная производительность обжигового оборудования вследствие неоднородной тепловой обработки уловленной пьши.

Цель изобретения - повышение эффективности и увеличения удельной производительности.

Поставленная цель достигается тем, что печь ступенчато-взвешенног слоя для термообработки полидисперсных железорудньк материалов, содержащая рабочую камеру с подовыми ступеньками, транспортирующие газ и топливо фурмы, узлы загрузки материала и отвода дыма, камеру завершения термообработки с разгрузочным устройством, устройства очистки дымовых газов и возврата уловленной пьши, снабжена завихрителем-подогревателем пьши, выполненным в видевертикального цилиндрического корпуса с тангенциально равноположенными камерами подогрева и соединенным пьшепроводом с камерой завершения термообработки, причем пьшепровод расположен от пода на расстоянии 0,20-0,35 вьюоты корпуса завихрителя-подогревателя и вьшолнен с сечением равным 1,7-2,5 сечения корпуса, при этом длина и,диаметр камер подогрева составляют соответственно 1,1-1,4 и 0,6-0,9 диаметра корпуса.

Одним из основных недостатков аппаратов с неплотным слоем является повышенный унос материала (.главным образом железорудного концентрата) с отходящими газами.Приче этот материал, как правило, уже лишен внешней и гидратной влаги и частично восстановлен, т.е. его завершающая термообработка может быть значительно упрощена.В то же время методов надежного возвращения пьши обратно в процесс термообработки не существует.

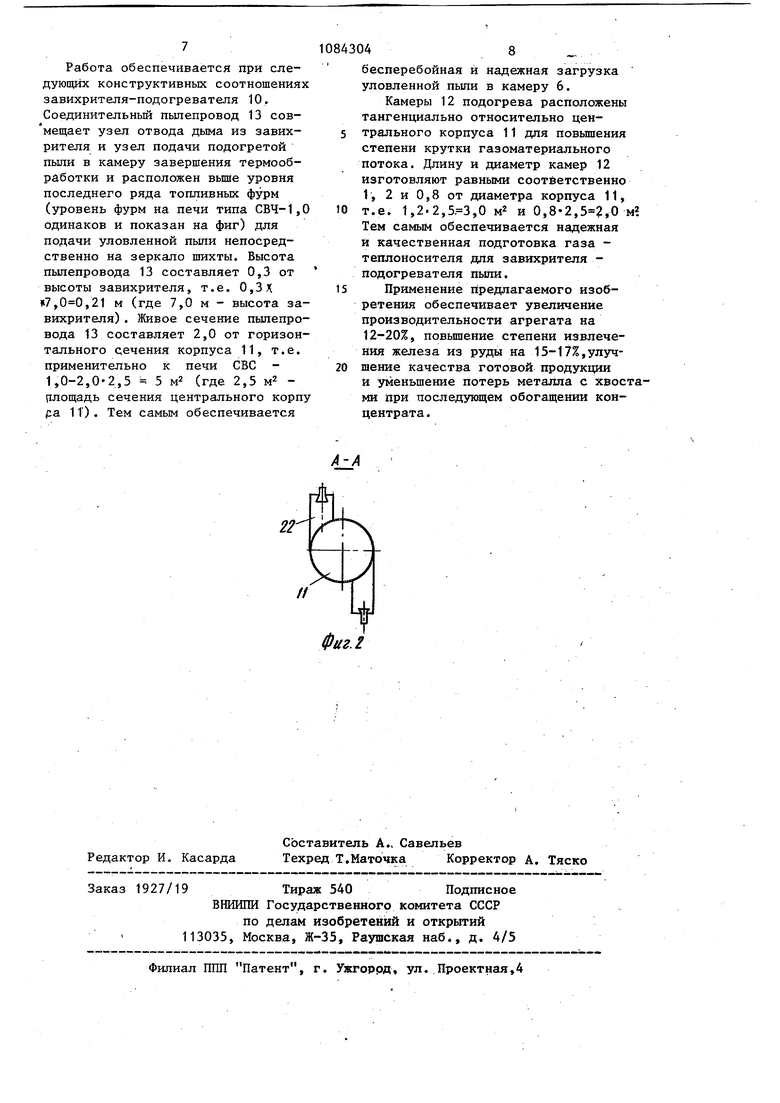

Разработана печь ступенчато-взвешенного слоя с системой подготовки железосодержащей пьши и возвращения 3. ее обратно в процесс. Данный агрега характеризуется следующим. Загружаемая в агрегат сырая шихта с крупностью 0,1-10,0 мм через загрузочный лоток поступает в рабочую камеру печи ступенчато-взвешенного слоя, в которой из нее удаляется внешняя и гидратная влага, осуществляется разогрев до требуемых по технологии температур и происходит ее предварительное восстановление. При этом шихта рабочей камере передается со ступени на ступень во взвешенном состоянии по направлению к камере завершения термообработки под воздействием высокоскоростных, подаваемых через фурмы, газовоздушных потоков. Эти потоки после затухания скорости перемешиваются под сводом печи в сторону камеры завершения процесса, спускаются над слоем шихты и движутся в нижней части печи по направ лению к месту отвода дымовых газов в районе первого ряда транспортирующих фурм. После рабочей камеры шихта поступает в камеру завершения процесса в которой под воздействием твердого I восстановителя, входящего в состав шихты, восстанавливается равномерно по всему слою до заданной по технологии степени завершения процесса термообработки. Отходящий из печи газ подвергает ся сначала сухой, затем мокрой очистке и сбрасывается в дымовой боров. Уловленную при сухой очистке пыль, лишенную внешней и гидратной влаги и прошедшую первые стадии восстановления, в предлагаемом устройстве направляют непосредствен но в Камеру завершения термообработ ки. Для этого верхняя часть камеры завершения термообработки над уровнем транспортирующих фурм последнег ряда рабочей камеры оборудована завихрителем-подогревателем пьши. В этот завихритель-подогреватель пыль подают пневмотранспортом над уровнем топливных фурм последнего ряда рабочей камеры с целью введени пьши непосредственно в поток подающ го на зеркало шихты предварительно обработанногоматериала. В противном случае уловленная пыль либо попадает в слой материала, что ухудша ет работу завихрителя вследствие 04 запирания нижней его части либо захватывается обратным потоком рециркуляционных газов. Узел отвода дыма из завихрителяподогревателя совмещен с узлом подачи подогретой пыли в камеру завершения термообработки. При этом, во-первых, упрощается работа завихрителя (отпадает необходимость разделения газового и материального потока и последующей очистки газов); во-вторых, обеспечивается принудительная транспортировка подогретой пыли самим теплоносителем (т.е. исключение каких-либо зависаний). Другое решение данного узла, не улучшая работу устройства (в ряде случаев ухудшая), приводит к увеличению габаритов установки. Узел отвода дыма с пылью расположен к нижней части корпуса завихрителя, чем обеспечивается его расположение над уровнем последнего ряда фурм рабочей камеры и занимает по высоте 0,20-0,36 от общей высоты завихрителя. При меньшей высоте узла отвода дыма (менее 0,20 от высоты завихрителя) возникает возможность запирания нижней части завихрителя опускающейся в камере завершения термообработки шихтой. При большей высоте узла отвода дыма (более 0,35 от высоты завихрителя) возможен захват уловленной пыли рециркуляционными газами и, как следствие, выброс ее в рабочую камеру печи. Соединительный тракт пьшепровода между камерой завершения термообработки и завихрителем-подогревателем изготовлен с живым сечением 1,7-2,5 от горизонтального сечения центрального корпуса завихрителя. При меньшем сечении соединительного тракта (менее 1,7 от горизонтального сечения завихрителя) возрастает аэродинамическое сопротивление системы и, как следствие, снижается производительность агрегата.При большем сечении соединительного тракта (более 2,5 от горизонтального сечения завихрителя) транспортировка уловленной пыли уже не улучшается, а габариты оборудования воз- . растают. Подогреватель-завихритель оборудован камерами подогрева, расположенными тангенциально относительно центрального корпуса завихрителя. Такое расположение обеспечивает, по-первых, надежную крутку газомате риального потока, во-вторых, равномерный подогрев.всего объема уловле ных железосодержащих частиц. Длина и диаметр камер подогрева равны 1,1-1,4 и 0,6-0,9 от диаметра центрального корпуса завихрителя. При меньшей длине камер (менее 1,1 от диаметра центрального корпуса завихрителя) в центральный корпус попадает газ с высокой температурой и становится возможным образование спеков и, как следствие, остановка устройства. При большей длине камеры подогрева (более 1,4 от диаметра корпуса завихрителя), не улучшая требуемой степени подогрева, возрас тают габариты агрегата. При меньшем диаметре камеры подогрева (мене 0,6 от диаметра корпуса завихрителя не обеспечивается подача требуемого количества теплоносителя. При большем диаметре камеры подогрева (более 0,9 от диаметра корпуса завихри теля), не улучшая процесса транспортировки газа, возрастают габариты агрегата. Сущность изобретения заключается в оборудовании печи ступенчато-взве шейного слоя завихрителем-подогрева телем для возвращения уловленной пы ли обратно в процесс и оптимизации отдельных его конструктивных соотно шений. На фиг.1 представлена печь ступенчато-взвешенного слоя, продоо ьный разрез; на фиг.2 - разрез А-А на фиг.1. Печь состоит из рабочей камеры 1 с подовыми ступеньками 2, газо-топливными фурмами 3, лотком 4 для загрузки материала и трактом 5 отвода дыма, камеры 6 завершения термообработки с разгрузочным устройством 7, системы 8 пьшеочистки отходящих газов, тракта 9 возврата пыли о.брат но в процесс, завихрителя-подогревателя 10 с центральным корпусом 11 камерами 12 подогрева газа и соединительным трактом 13 между верхней частью камеры завершения процесса и завихрителем-подогревателем. Печь работает следующим образом. -Подготовленную шихту (железную р ду и твердый уголь) через загрузочный лоток 4 подают в рабочую камеру 1 печи ступенчато-взвешенного слоя. Под воздействием направленных газовоздушных потоков, подаваемых через расположенные между соседними ступеньками 2 фурмы 3 и имеющих скорость, превьш1ающую скорость витания отдельно взятого куска, шихта передается во взвешенном состоянии со ступеньки на ступень по направлению к камере 6 завершения процесса термообработки. Газовоздушную смесь формируют иФ природного газа и воздуха, подают через транспортирующие фурмы 3 и сжигают непосредственно в рабочей камере 1, Обрабатываемая шихта подвергается предварительно cjmiKe за; счет тепла обратного потока газов, подогреву до 950°С за счет тепла продуктов сжигания газа и предварительному восстановлению до 20% в слабо восстановительной среде с присутствием СО, Е, СНл. Слабо восстановительную среду формируют путем частичного разложения твердого топлива. Выходящие из- фурм газовоздушные потоки после затухания скорости перемещаются под сводом печи в сторону камеры 6 завершения процесса,опускаются над слоем шихты, заворачи ваются и двигаются в нижней части камеры 1 по направлению к тракту 5 отвода дымовых газов. После камеры 1 разогретая шихта поступает в камеру 6 завершения процесса, в которой под воздействием входящего в состав шихты твердого восстановителя равномерно по всему объему восстанавливается до степени 120% (по магнетиту), разгружается устройством 7 и направляется на склад готовой продукции. Отходящие из камеры 1 газы очища-ются в пылеочистных системах 8 и направляются в дымовую трубу. Уловленная пыль пневмотранспортном по пылепроводу 9 подается в завихритель-подогреватель 10, в котором закручивается в центральном корпусе 11, перемешивается с потоком газатеплоносителя, выходящего из камер 12 нагрева и имеющего температуру 950 С, нагревается до этой температуры и через тракт 13 подается на зеркало шихты камеры 6. Далее пыль опуска.ется совместно с основным потоком шихты,восстанавливается включается в поток готовой продукции. Работа обеспечивается при следующих конструктивных соотношения завихрителя-подогревателя 10. Соединительный пьшепровод 13 совмещает узел отвода дыма из завихрителя и узел подачи подогретой пыли в камеру завершения термообработки и расположен выше уровня последнего ряда топливных фурм (уровень фурм на печи типа СВЧ-1, одинаков и показан на фиг) для подачи уловленной пыли непосредственно на зеркало шихты. Высота пылепровода 13 составляет 0,3 от высоты завихрителя, т.е. 0,3 X (17,,21 м (где 7,0 м - высота за вихрителя) . Живое сечение пылепро вода 13 составляет 2,0 от горизон тального сечения корпуса 11, т.е. применительно к печи СВС 1,0-2,0-2,5 ; 5 м2 (где 2,5 м рлощадь сечения центрального корп ра 1 Т). Тем самым обеспечивается 48 , бесперебойная и надежная загрузка уловленной пыли в камеру 6. Камеры 12 подогрева расположены тангенциально относительно центрального корпуса 11 для повьшения степени крутки газоматериального потока. Длину и диаметр камер 12 изготовляют равными соответственно 1, 2 и 0,8 от диаметра корпуса 11, т.е. 1,2.2,,0 м2 и 0,8-2,,0 м Тем самым обеспечивается надежная и качественная подготовка газа теплоносителя для завнхрителя подогревателя пыли. Применение предлагаемого изобретения обеспечивает увеличение производительности агрегата на 12-20%, повьппение степени извлечения железа из руды на 15-17%,улучшение качества готовой продукции и уменьшение потерь металла с хвостами при последующем обогащении концентрата .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Устройство для дополнительного питания вращающейся печи | 1980 |

|

SU945614A1 |

| Печь со ступенчато-взвешенным слоем | 1981 |

|

SU1036750A1 |

| Печь ступенчато-взвешенного слоя | 1990 |

|

SU1721095A1 |

| Способ термообработки полидисперсных кусковых материалов | 1980 |

|

SU905289A1 |

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| Способ отопления печи ступенчато-взвешенного слоя | 1986 |

|

SU1420028A1 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

ПЕЧЬ СТУПЕНЧАТО-ВЗВЕШЕННОГО СЛОЯ для термообработки полидисперсных железорудных материалов, содержащая рабочую камеру с подовыми ступеньками, транспортирующие газ и топливо фурмы, узлы загрузки материала и отвода дыма, камеру завершения термообработки с разгрузочным устройством, устройства очистки дымовых газов и возврата уловленной пыли, отличающаяся тем, что, с целью повышения эффективности и увеличения удельной производительности, печь снабжена завихрителем-подогревателем пыли, вьшолненным в виде вертикального цилиндрического корпуса с тангенциально расположенными камерами подогрева и соединенным пылепроводом с камерой завершения термообработки, причем пылепровод расположен от I пода на расстоянии 0,20-0,35 высоты корпуса завихрителя-подогревателя Iw и вьтолнен с сечением равным 1,72,5 сечения корпуса, при этом длина Е и диаметр камер подогрева составляют соответственно 1,1-1,4 и 0,6-0,9 диаметра корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тациенко П.А | |||

| Подготовка труднообогатимых железных руд | |||

| М., Недра, 1979, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 761570, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-07—Публикация

1982-12-21—Подача