||«

fi.(s

|й

4бь

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная колонна | 1988 |

|

SU1599065A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Аппарат для тепломассообмена | 1990 |

|

SU1736537A1 |

| ВИХРЕВАЯ МАССООВМЕННАЯ КОЛОННА | 1972 |

|

SU330875A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1991 |

|

RU2036716C1 |

| Способ переработки мазута | 1990 |

|

SU1781285A1 |

| Установка для осуществления массообменных процессов в колонных тарельчатых аппаратах | 1983 |

|

SU1134213A1 |

| Контактная тарелка | 1990 |

|

SU1790425A3 |

| Тепломассообменный аппарат | 1981 |

|

SU969279A1 |

| Контактный аппарат для получения спиртов | 1986 |

|

SU1369738A1 |

Изобретение относится к аппаратурному оформлению процессов, протекающих в системе газ (пар) - жидкость, таких как абсорбция, ректификация. Целью изобретения является увеличение отбора и улучшение качества получаемого продукта за счет ликвидации провала жидкости, орг ани- зации устойчивого ее циркуляционного орошения и увеличения поверхности контакта фаз. Аппарат включает корпус, внутри которого установлены тарелки с переливными устройствами и продольными секционирующими перегородками и тарелки, выполненные из ступенчато расположенных пластин 19, снабженных дополнительно патрубками . 21, верхние торцы которых закрыты .) плоскими крьшками 22. В боковой поверхности патрубков выполнены вырезы 23, ориентированные в сторону движения жидкости. Нижняя последняя наклонно установленная пластина снабжена окнами с отбортовками, расположенными над продольными секи 1онирующими перегородками о Отбортовки могут быть расположены в шахматном порядке, а их нижние торцы размещены на некотором расстоянии от продольной секционирующей перегородки, 7 иЛо, 1 табл. с сл

19

21

Фиъ.г

Изобретение огногится к аппаратур ному с формлинию процессов, протекаю- в системе 1 аз (пар) - жидкость, таких как абсорб1Ц1Я, ректификация, и может )1айтн применение в нефтеперерабатывающей и нефтехимической отраслях 11ромы111.пенн1Н-ти.

Цель ичойр - гения - увеличение отбора и улучшение качества получаемого продукта за счет ликвидации провала жидкости, организации устойчивого ее циркуляционного орошения и уве- пичения поверхности контакта фаз.

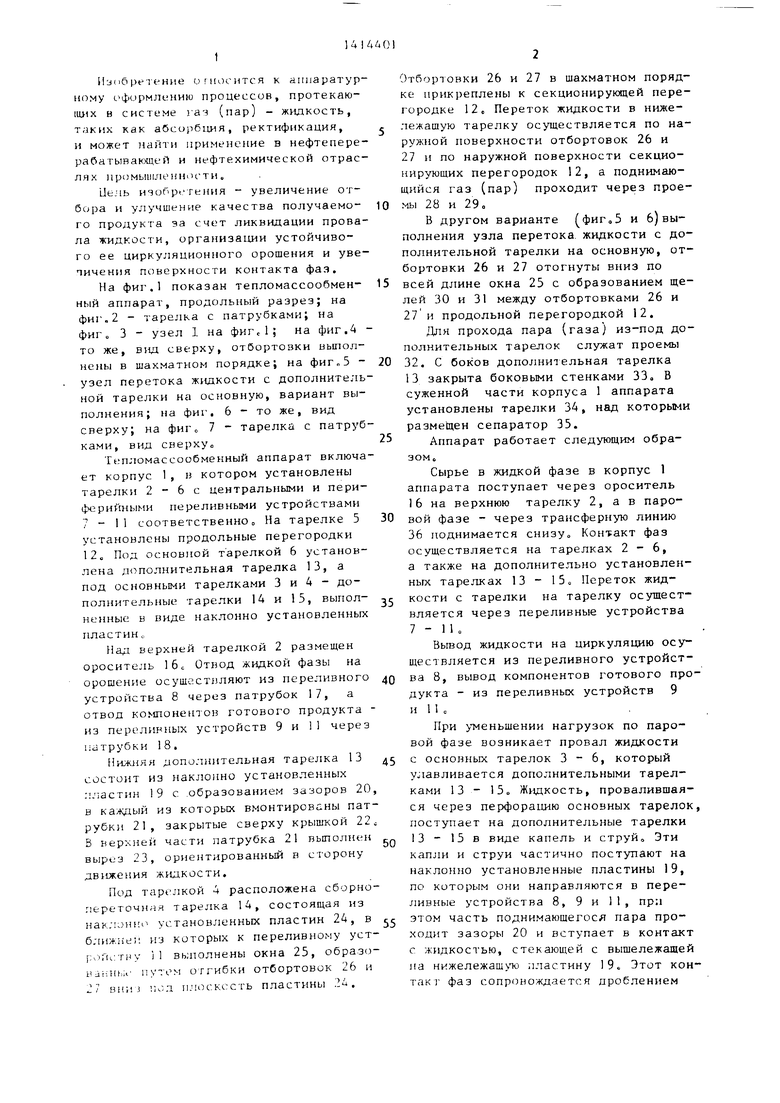

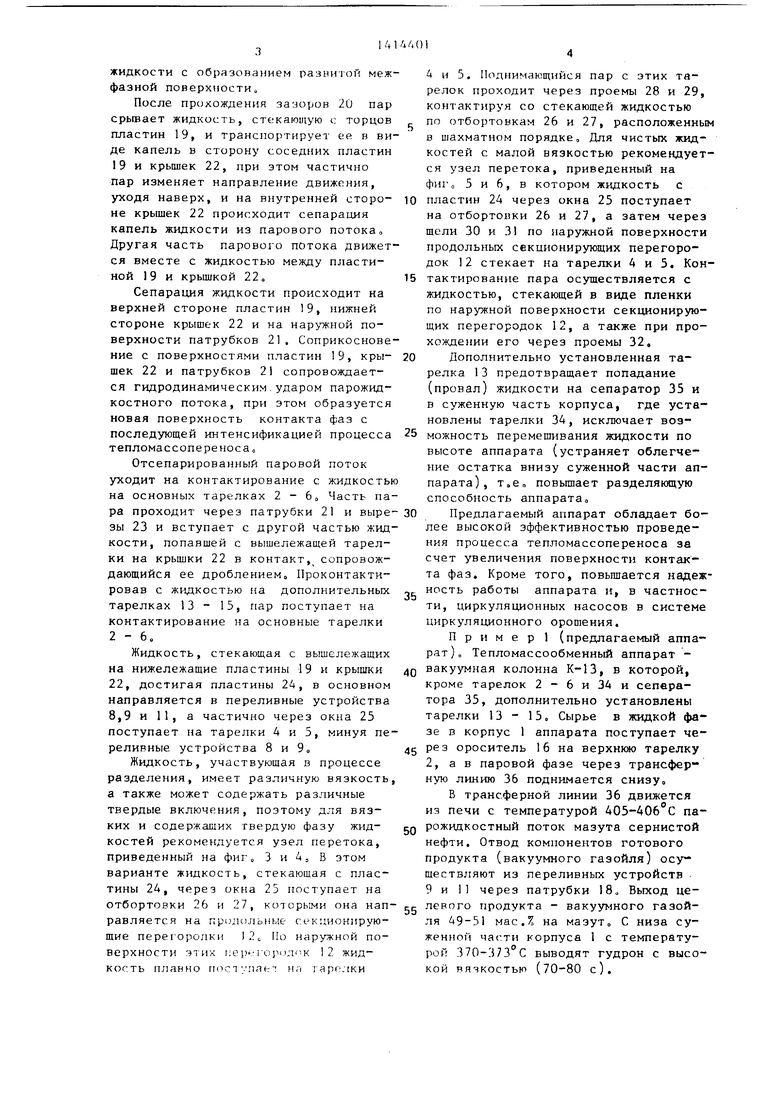

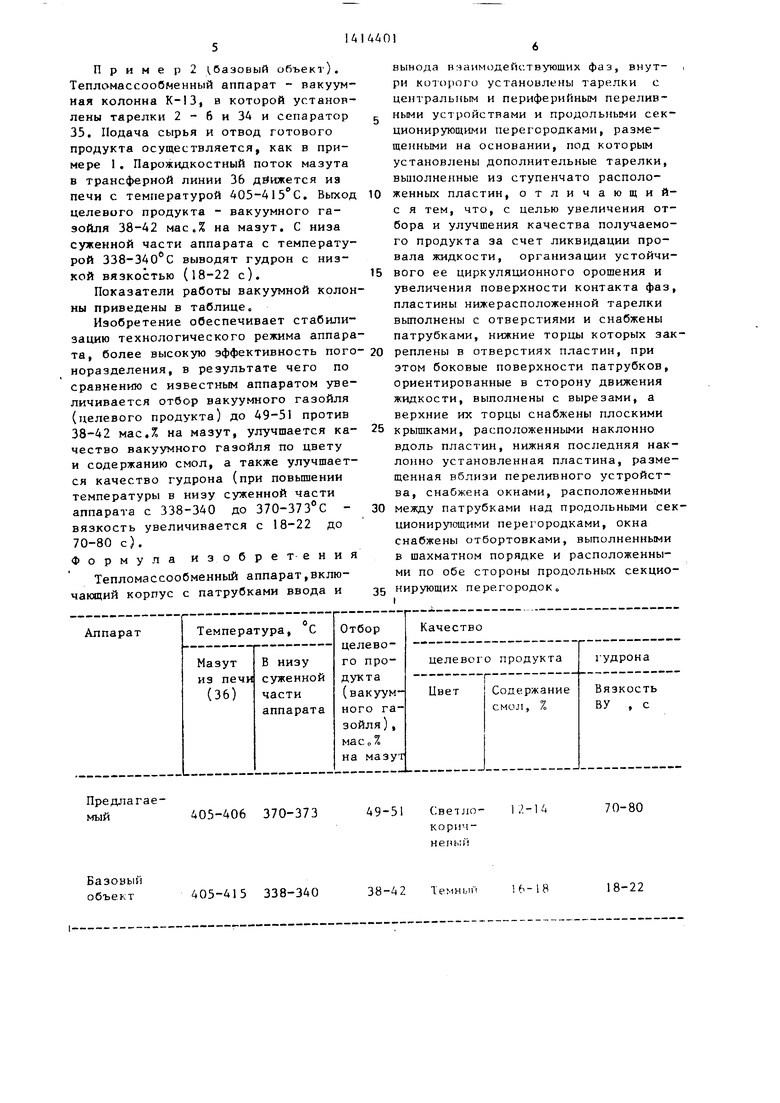

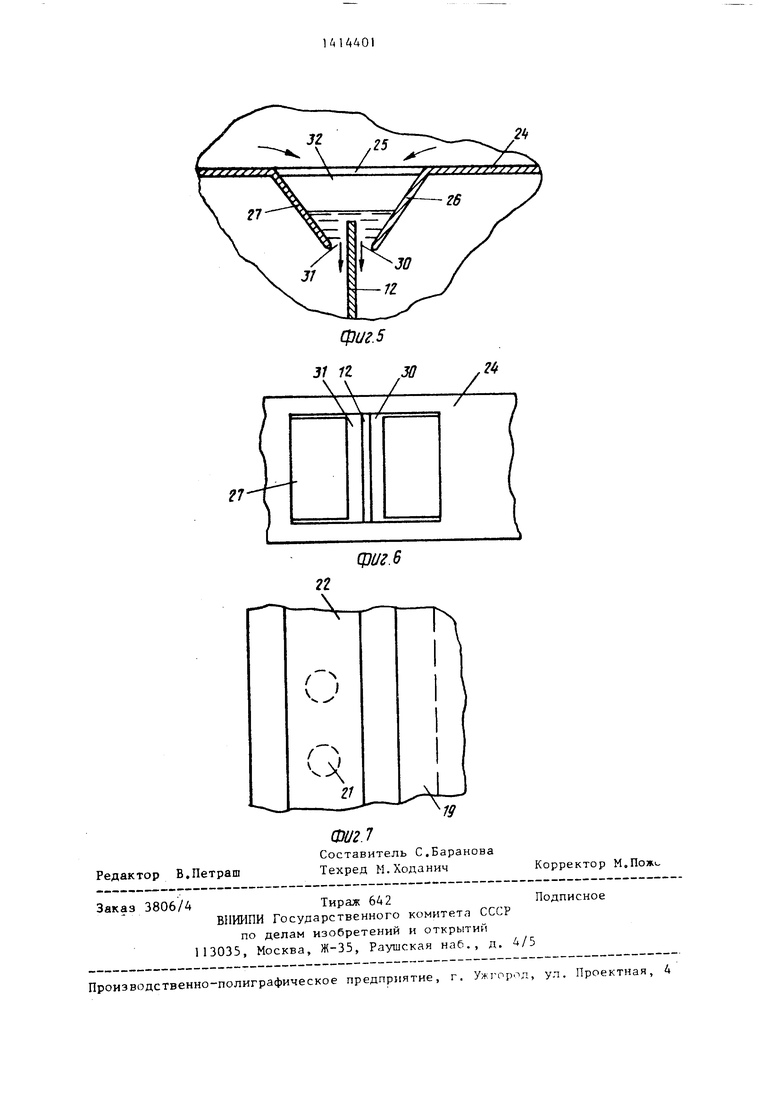

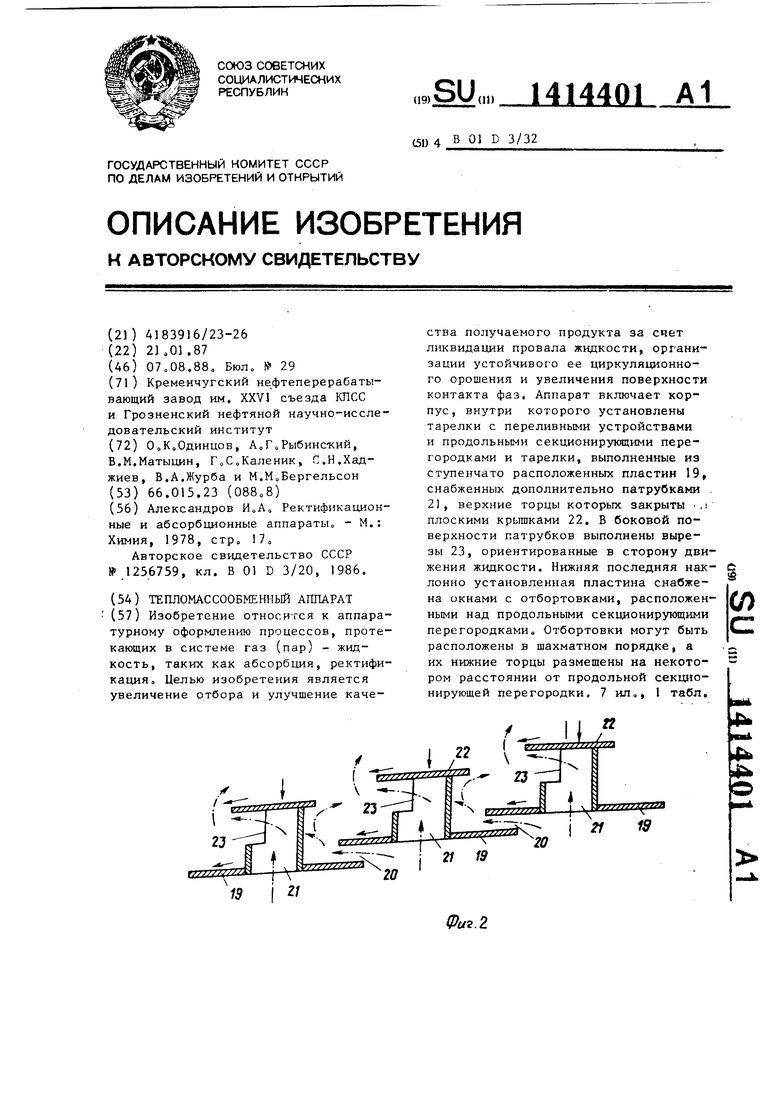

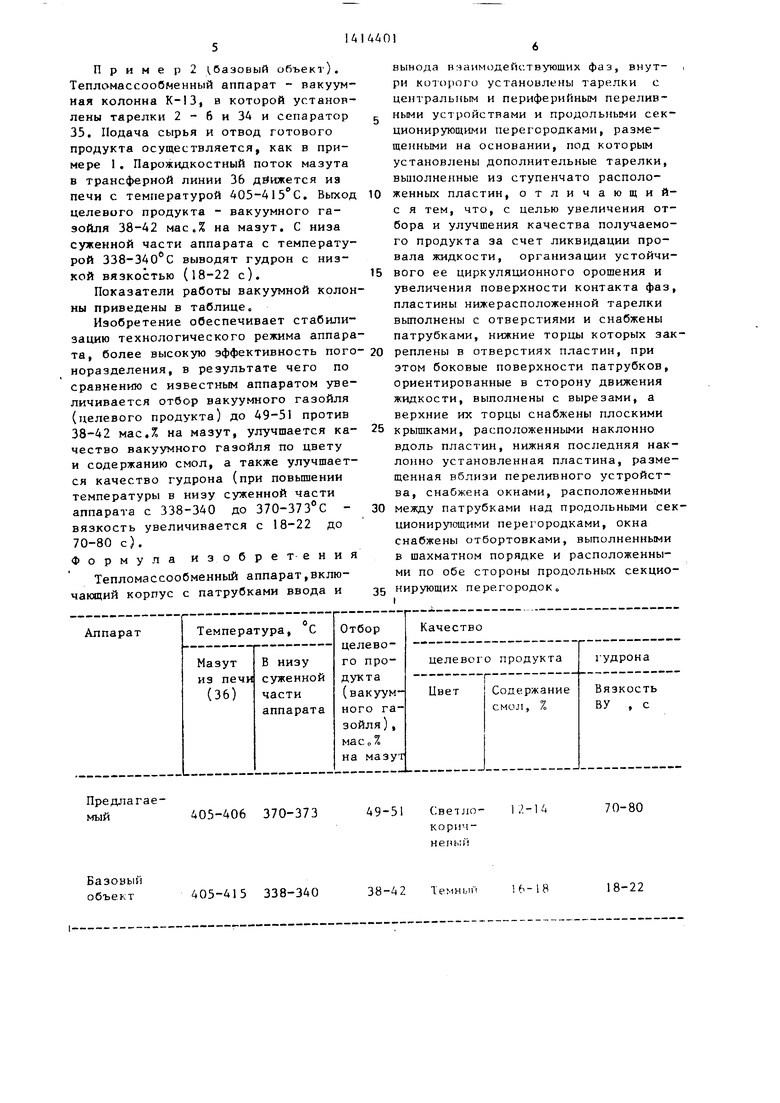

На фиг.1 показан тепломассообмен- ный аппарат, продольный разрез; на фиг.2 - тарелка с патрубками; на фиго 3 - узел 1 на фигИ; на фиг,4 - то же, вид сверху, отбортовки выполнены в шахматном порядке; на фиг«5 - узел перетока Ж1щкости с дополнительной тарелки на основную, вариант выполнения; на фиг. 6 - то же, вид сверху; на фиг„ 7 - тарелка с патрубками, вид сверху

Тепломассообменный аппарат включает корпус 1, в котором установлены тарелки 2 - 6 с центральными и периферийными переливными устройствами

7- 11 соответственно о На тарелке 5 установлены продольные перегородки 12„ Под основной тарелкой 6 установлена д полнительная тарелка 13, а под основными тарелками 3 и 4 - дополнительные тарелки 14 и 15, выполненные в виде наклонно установленных пластин о

Над верхней тарелкой 2 размещен ороситель 16с Отвод жидкой фазы на орошение осушестиляют из переливного устройства 8 через патрубок 17, а отвод кокшонентов готового продукта - из переливных устройств 9 и 11 через патрубки 18.

Нижняя дополнительная тарелка 13 состоит из накло11но установленных п.частин 19 с .образованием зазоров 20, в каждый из которьк вмонтированы патрубки 21, закрытые сверху крышкой 22,

8верхней части патрубка 21 выполнен вырез 23, ориентированный в сторону движеьтя жидкости.

Под тарелкой 4 расположена сборно- переточння тарелка 14, состоящая из нак;кмп Г установленных пластин 24, в ближней из которых к переливному уст- :) 11 вьаюлнены окна 25, образо- ya-iUhii пу ом отгибки отбортовок 26 и 1од плоскость пластины .-4.

Отбортовки 26 и 27 в шахматном порядке прикреплены к секционирующей перегородке 12с Переток жидкости в нижележащую тарелку осуществляется по наружной поверхности отбортовок 26 и 27 и по наружной поверхности секционирующих перегородок 12, а поднимающийся газ (пар) проходит через проемы 28 и 29.

В другом варианте фиг,5 и б) выполнения узла перетока жидкости с дополнительной тарелки на основную, отбортовки 26 и 27 отогнуты вниз по

всей длине окна 25 с образованием щелей 30 и 31 между отбортовками 26 и 27 и продольной перегородкой 12.

Для прохода пара (газа) из-под дополнительных тарелок служат проемы

Аппарат работает следующим образом.

Сырье в жидкой фазе в корпус 1 аппарата поступает через ороситель 16 на верхнюю тарелку 2, а в паровой фазе - через трансферную линию 36 поднимается снизу Контакт фаз осуществляется на тарелках 2-6, а также на дополнительно установленных тарелках 13 - 15„ Переток жидкости с тарелки на тарелку осуществляется через переливные устройства 7 - 1 1 „

Вьшод жидкости на циркуляцию осуществляется из переливного устройства 8, вывод компонентов готового продукта - из переливных устройств 9 и 1 I .

При уменьшении нагрузок по паровой фазе возникает провал жидкости

с основных тарелок 3-6, который улавливается дополнительными тарелками 13 - 15„ Жидкость, провалившаяся через перфорацию основных тарелок, поступает на дополнительные тарелки

13 - 15 в виде капель и струй. Эти капли и струи частично поступают на наклонно установленные пластины 19, по которым они направляются в переливные устройства В, 9 и 11, при

этом часть поднимающегося пара проходит зазоры 20 и вступает в контакт с жидкостью, стекающей с вышележащей на нижележащчто пластину 19. Этот кон- так г фаз сопр(5нождается дроблением

жидкости с образованием разбитой межфазной поверхности

После прохождения зазоров 20 пар срьшает жидкость, стекающую с торцов пластин 19, и транспортирует ее в виде капель в сторону соседних пластин 19 и крышек 22, при этом частично пар изменяет направление движения, уходя наверх, и на внутренней сторо- не крышек 22 происходит сепарация капель жидкости из парового потока Другая часть парового потока движется вместе с жидкостью между пластиной 19 и крышкой 22о

Сепарация жидкости происходит на верхней стороне пластин 19, нижней стороне крышек 22 и на наружной поверхности патрубков 21. Соприкосновение с поверхностями пластин 19, кры- шек 22 и патрубков 21 сопровождается гидродинамическим,ударом парожид- костного потока, при этом образуется новая поверхность контакта фаз с последующей интенсификацией процесса тепломассопереноса

Отсепарированный паровой поток уходит на контактирование с жидкость на основных тарелках 2-6 Часть пара проходит через патрубки 21 и выре зы 23 и вступает с другой частью жидкости, попавшей с вышележащей тарелки на крьш1ки 22 в контакт, сопровождающийся ее дроблением, Проконтакти- ровав с жидкостью на дополнительных тарелках 13 - 15, пар поступает на контактирование на основные тарелки 2-6,

Жидкость, стекающая с вышележащих на нижележащие пластины 19 и крышки 22, достигая пластины 24, в основном направляется в переливные устройства 8,9 и 11, а частично через окна 25 поступает на тарелки А и 5, минуя переливные устройства 8 и 9д

Жидкость, участвующая в процессе разделения, имеет различную вязкость а также может содержать различные твердые включения, поэтому для вязких и содержащих твердую фазу жид- костей рекомендуется узел перетока, приведенный на фиг„ 3 и 4, В этом варианте жидкость, стекающая с пластины 24, через окна 25 поступает на отбортовки 26 и 27, которыми она нап равляется на продольные секционирующие перегородки 12 Но наружной поверхности э1 Ил иер - ор| Л ж 12 жидкость плавно ridci у.плет нл

4 и 5. Ioдflимaющийcя пар с этих тарелок проходит через проемы 28 и 29, контактируя со стекающей жидкостью по отбортовкам 26 и 27, расположенны в шахматном порядке. Для чистых жидкостей с малой вязкостью рекомендуется узел перетока, приведенный на фиг о 5 и 6, в котором жидкость с пластин 24 через окна 25 поступает на отбортовки 26 и 27, а затем через щели 30 и 31 по наружной поверхности продольных секционирующих перегородок 12 стекает на тарелки А и 5. Контактирование пара осуществляется с жидкостью, стекающей в виде пленки по наружной поверхности секционирующих перегородок 12, а также при прохождении его через проемы 32,

Дополнительно установленная тарелка 13 предотвращает попадание (провал) жидкости на сепаратор 35 и в суженную часть корпуса, где установлены тарелки 34, исключает возможность перемешивания жидкости по высоте аппарата (устраняет облегчение остатка внизу суженной части аппарата) , т,ео повышает разделяющую способность аппарата.

Предлагаемый аппарат обладает более высокой эффективностью проведения процесса тепломассопереноса за счет увеличения поверхности контакта фаз. Кроме того, повьш1ается надежность работы аппарата и, в частности, циркуляционных насосов в системе циркуляционного орошения.

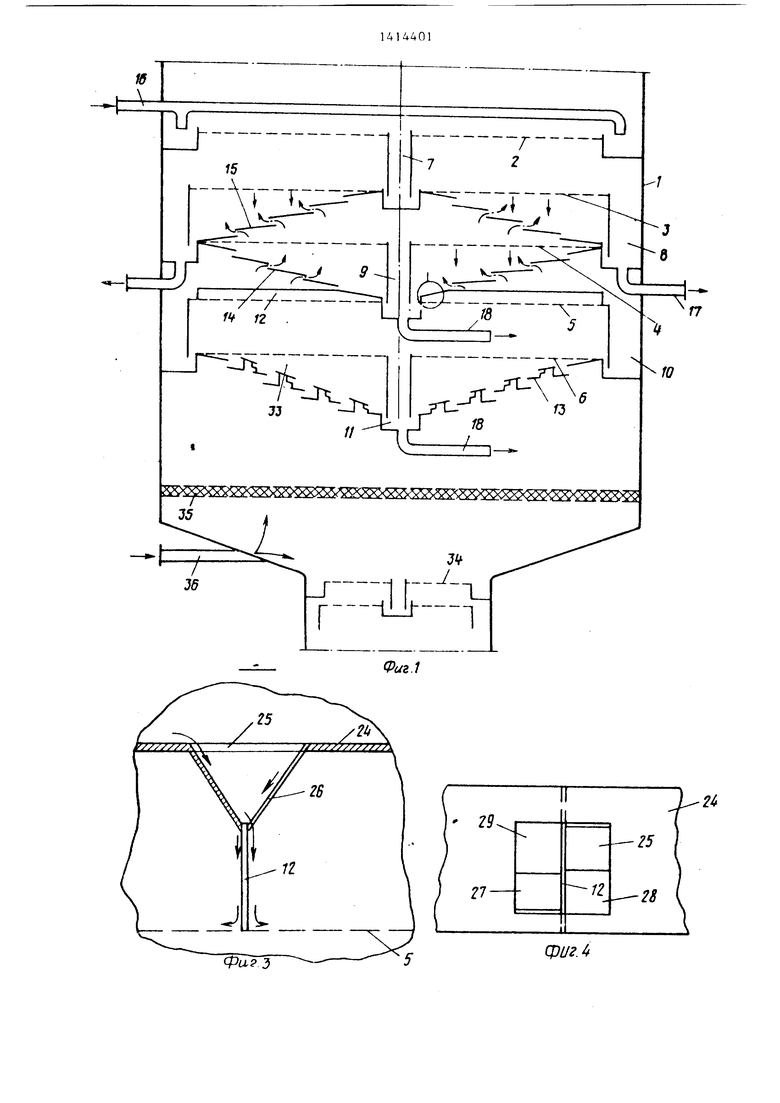

Пример 1 (предлагаемый аппарат) Тепломассообменный аппарат - вакуумная колонна К-13, в которой, кроме тарелок 2 - 6 и 34 и сепаратора 35, дополнительно установлены тарелки 13 - 15. Сырье в жидкой фазе в корпус 1 аппарата поступает через ороситель 16 на верхнюю тарелку 2, а в паровой фазе через трансфер- ную линию 36 поднимается снизу,

В трансферной линии 36 движется из печи с температурой 405-406 С па- рожидкостный поток мазута сернистой нефти. Отвод компонентов готового продукта (вакуумного газойля) осуществляют из переливных устройств 9 и 11 через патрубки 18„ Выход целевого продукта - вакуумного газойля 49-51 мас.% на мазут, С низа суженной части корпуса 1 с температурой 370-373 С выводят гудрон с высокой вязкостью (70-80 с).

П р и м е р 2 .базовый объект). ТепломассооСменный аппарат - вакуумная колонна К-13, в которой устанор- лены тарелки 2 - 6 и 34 и сепаратор 35. Подача сырья и отвод готового продукта осуществляется, как в примере 1 . Парожидкостный поток мазута в трансферной линии 36 движется из печи с температурой 405-4IS c. Выход целевого продукта - вакуумного га- эойля 38-42 мас.% на мазут, С низа суженной части аппарата с температурой 338-340 С выводят гудрон с низкой вязкостью (18-22 с).

Показатели работы вакуумной колонны приведены в таблице

Изобретение обеспечивает стабилизацию технологического режима аппарата, более высокую эффективность пого норазделения, в результате чего по сравнению с известным аппаратом увеличивается отбор вакуумного газойля (целевого продукта) до 49-51 против 38-42 мас.% на мазут, улучшается качество вакуумного газойля по цвету и содержанию смол, а также улучшается качество гудрона (при повышении температуры в низу суженной части аппарата с 338-340 до 370-373 С - вязкость увеличивается с 18-22 до 70-80 с). Формула изобретения

Тепломассообменный аппарат,включающий корпус с патрубками ввода и

Предлагаемый 405-406 370-373

Базовый объект

405-415 338-340

вынода виаим1)деГк .тв К1ших фаз, внутри которого установлены тарелки с це)П ральиым и периферийным перелив- ными устройствами и продольными секционирующими перегородками, размещенными на основании, под которым установлены дополнительные тарелки, вьшолненные из ступенчато расположенных пластин, отличающий- с я тем, что, с целью увеличения отбора и улучшения качества получаемого продукта за счет ликвидации провала жидкости, организации устойчивого ее циркуляционного орошения и увеличения поверхности контакта фаз, пластины нижерасположенной тарелки вьшолнены с отверстиями и снабжены патрубками, нижние торцы которых закреплены в отверстиях пластин, при этом боковые поверхности патрубков, ориентированные в сторону движения жидкости, выполнены с вырезами, а верхние их торцы снабжены плоскими

крышками, расположенными наклонно вдоль пластин, нижняя последняя наклонно установленная пластина, размещенная вблизи переливного устройства, снабжена окнами, расположенными

между патрубками над продольными секционирующими перегородками, окна снабжены отбортовками, выполненными в шахматном порядке и расположенными по обе стороны продольных секционирующих перегородок

I

51 Свеию- корич-

1 2-14

70-80

38-42 Темный

16-18

18-22

фа 3

2925

21

12

28

сриг.

2ff

фиг. 5

фиг.6

| Александров ,, Ректификационные и абсорбционные аппараты, - М.: Химия, 1978, стро 17о Авторское свидетельство СССР №1256759, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-21—Подача