1

Изобретение относится к аппаратурному оформленикз процессов тепломассообмена, протекающих в системе газ (пар) - жидкость, таких как ректификация, абсорбция.

Цель изобретения - интенсификация процесса тепломассопереноса за счет увеличения поверхности и турбулиза- дии фаз и равномерного распределения пара (газа) по длине желобов.

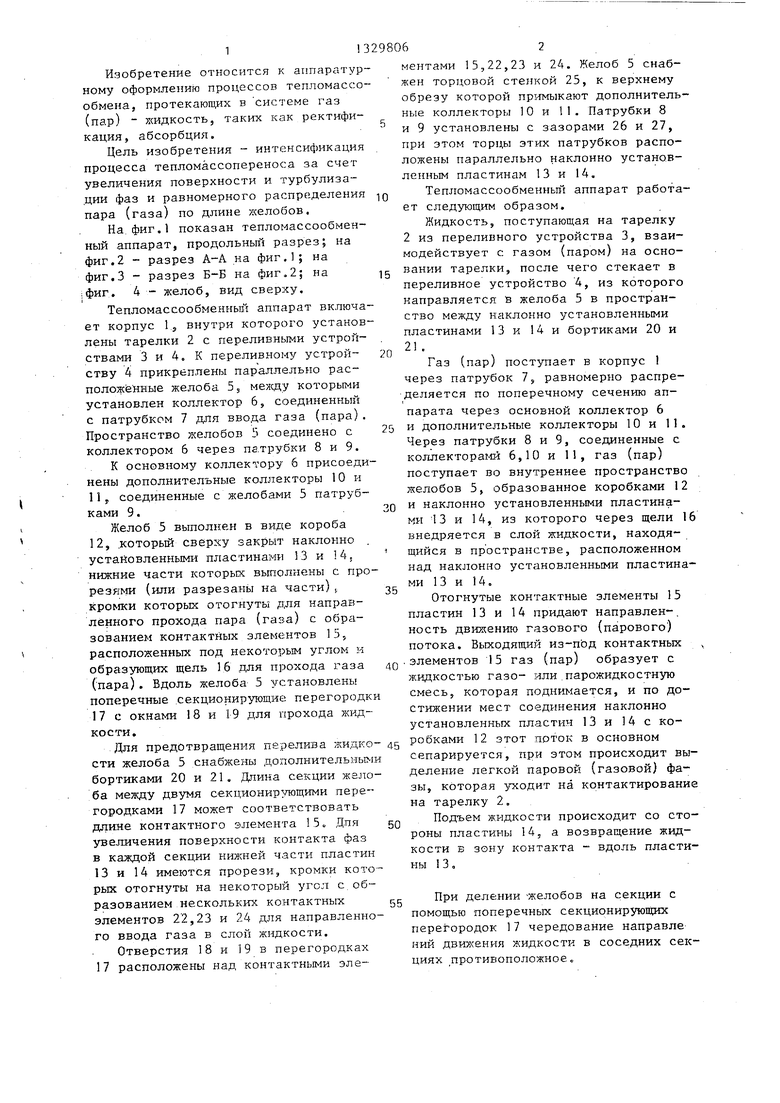

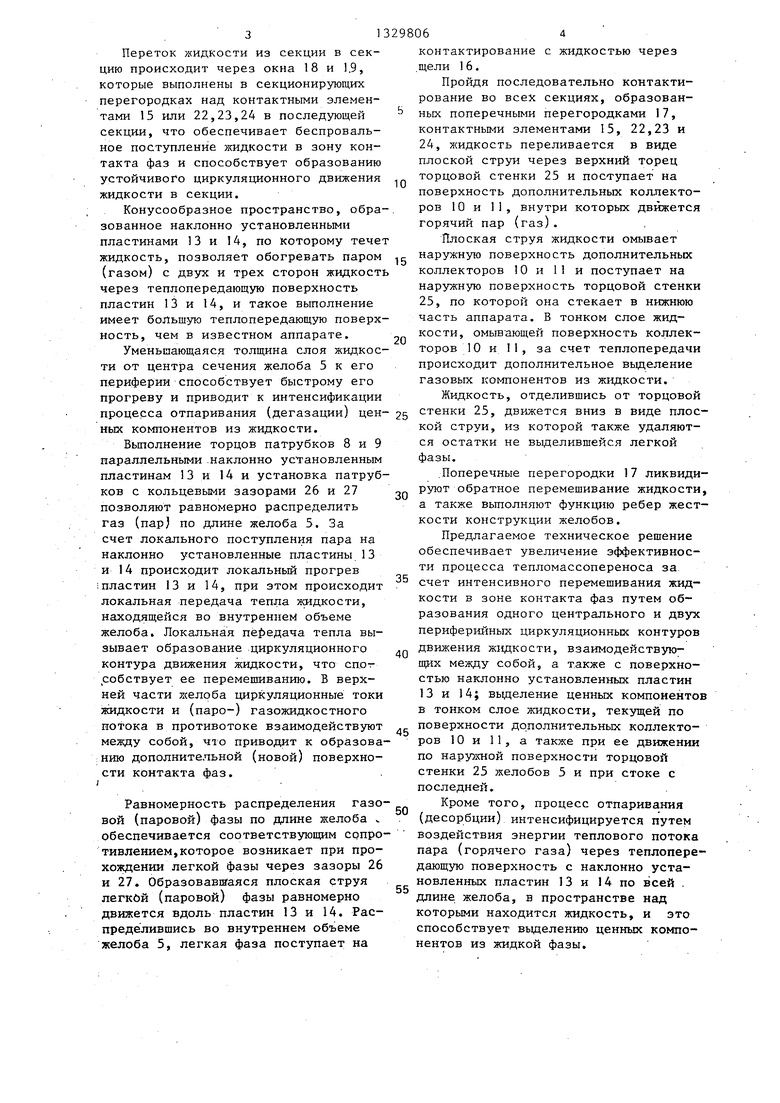

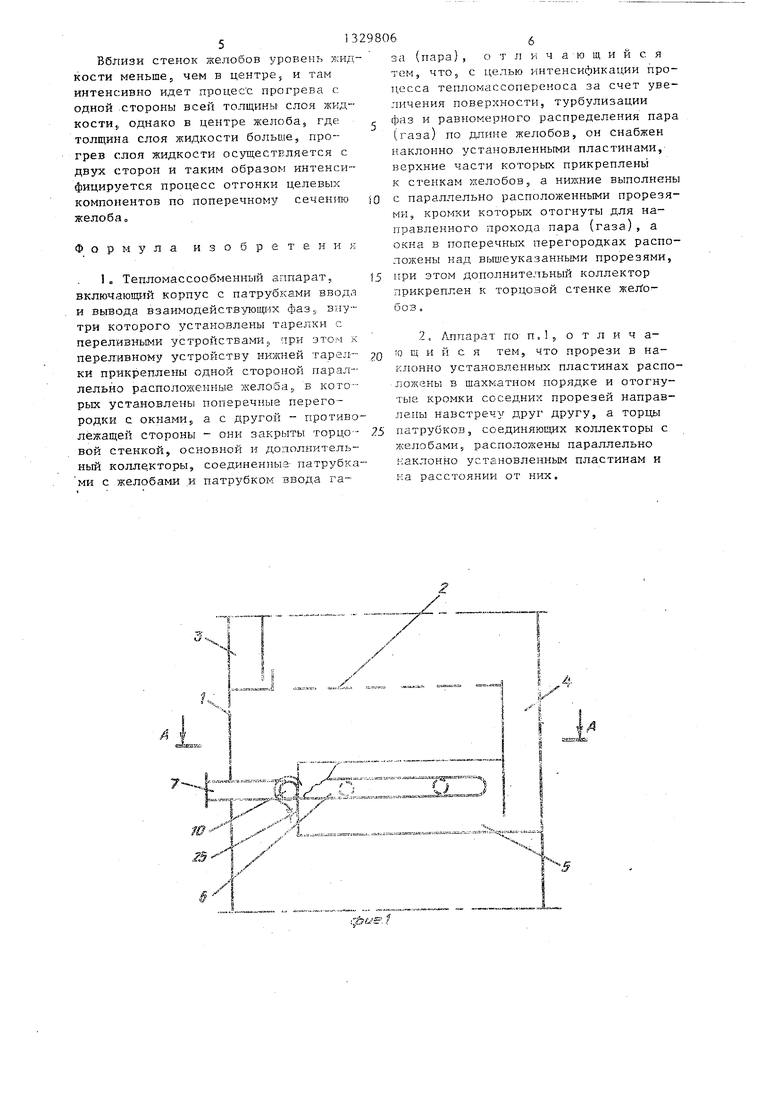

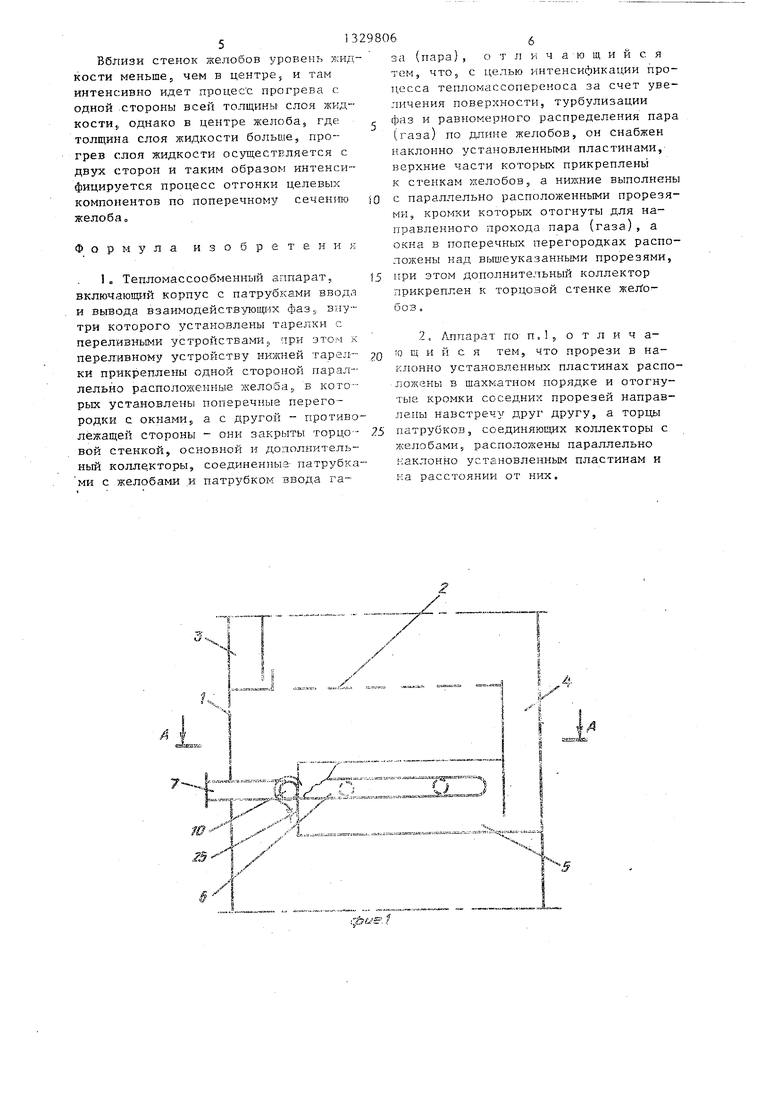

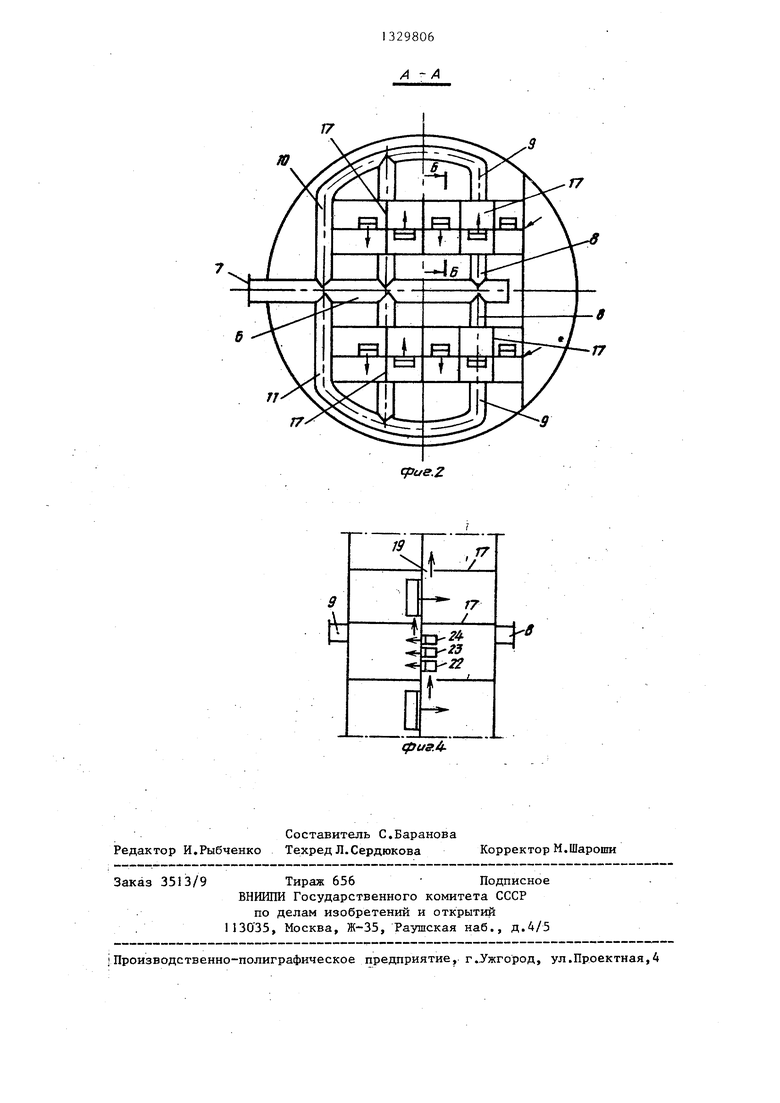

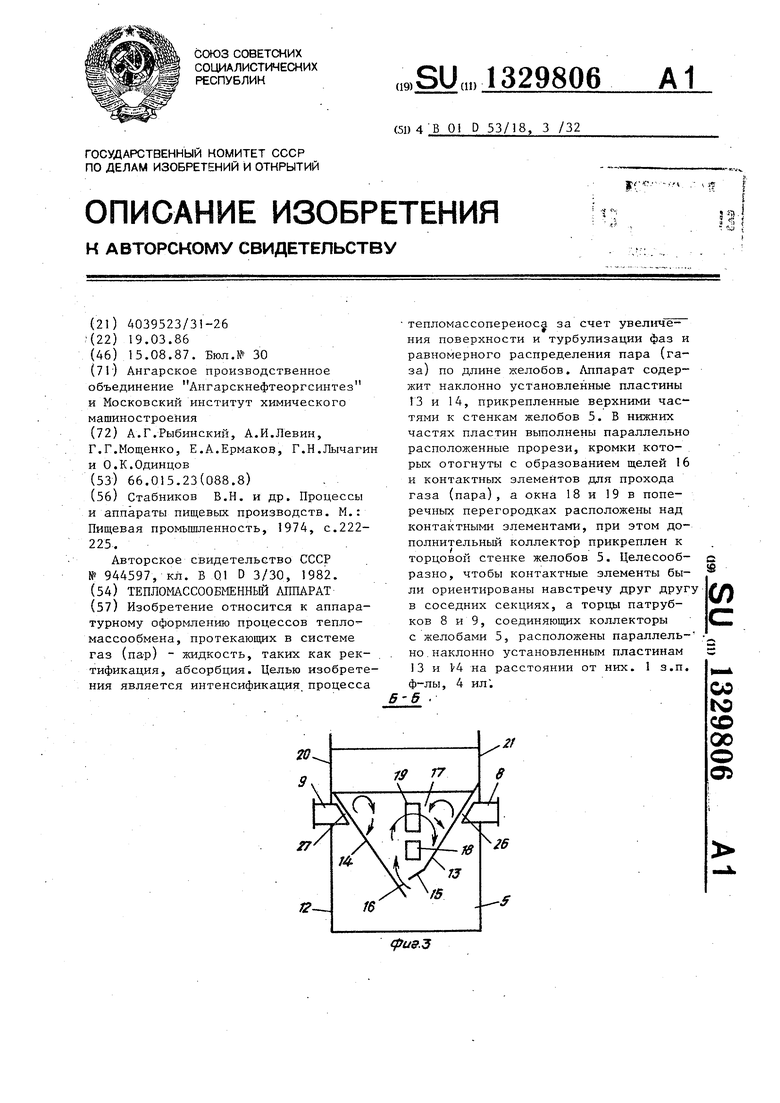

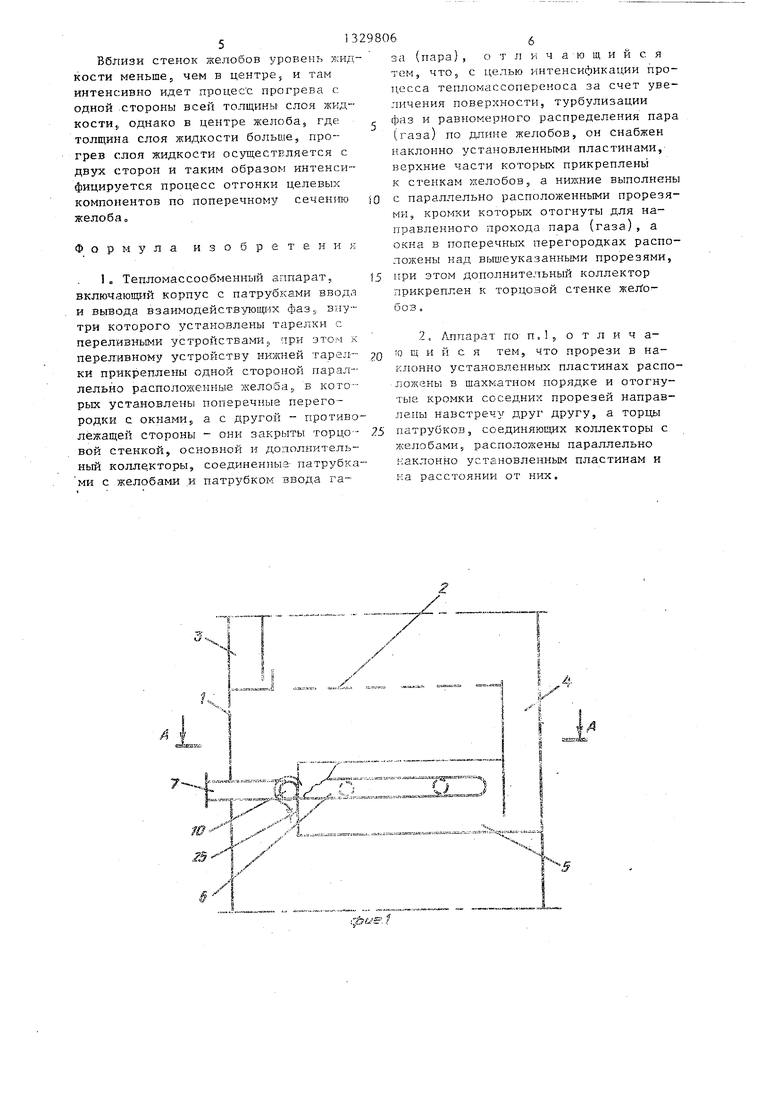

На. фиг.1 показан тепломассообмен- ный аппарат, продольньш разрез; на фиг.2 - разрез А-А на фиг.); на фиг.З - разрез Б-Б на фиг.2; на ;фиг. 4 - желоб, вид сверху,

Тепломассообменный аппарат включает корпус 1,5 внутри которого установлены тарелки 2 с переливными устройствами 3 и 4. К переливному устройству 4 прикреплены параллельно расположенные желоба 5 s меяоду которыми установлен коллектор 6, соединенный с патрубком 7 для ввода газа (пара) . Пространство желобов 5 соединено с

13

коллектором 6 через пг.трубки 8 и 9.

К основному коллектору 6 присоеднены дополнительные коллекторы 10 и 11J соединенные с желобами 5 патрубками 9.

Желоб 5 выполне.н в виде короба 12, .который сверху закрыт наклонно установленными пластина1чи 13 и 14, нижние части которых выполнены с пр резя ми (или разрезаны на части) кромки которых отогнуты для направленного прохода пара (газа) с образованием контактных элементов 15, расположенных под некоторым углом и образующих щель 16 для прохода газа (пара). Вдоль желоба 5 установлены поперечные .секционирующие перегород 17с ок.нами 18 и 19 для прохода жидкости.

. Для предотвращения перелива жидк сти желоба 5 снабжены дополнительны бортиками 20 и 21. Длина секции желба между двумя секционирующими перегородками 17 может соответствовать длине контактного элемента 15 Для увеличения поверхности контакта фаз в каждой секции нилсней части пласти 13 и 14 имеются прорези, кромки котрых отогнуты на некоторый угол с образованием нескольких контактных элементов 22,23 и 24 для направленнго ввода газа в слой жидкости.

Отверстия 18 и 19 в перегородках 17 расположены над контактными эле

5

10

15

20

30

35

40

45 12 298062

ментами 15,22,23 и 2А, Желоб 5 снабжен торцовой стенкой 25, к верхнему обрезу которой пр тмыкагот дополнительные коллекторы 10 и П. Патрубки 8 и 9 установлены с зазорами 26 и 27, при этом торцы этих патрубков расположены параллельно наклонно установленным пластинам 13 и 14.

Тепломассообменный аппарат работает следующим образом.

Жидкость, поступающая на тарелку 2 из переливного устройства 3, взаимодействует с газом (паром) на основании тарелки, после чего стекает в переливное устройство 4, из которого направляется s желоба 5 в пространство между наклонно установленными пластинами 13 и 14 и бортиками 20 и 21 .

Газ (пар) поступает в корпус 1 через патрубок 7, равномерно распределяется по поперечному сечению аппарата через основной коллектор 6 и дополнительные коллекторы 10 и 11. Через патрубки 8 и 9, соединенные с коллектораюА 6,10 и 11, газ (пар) поступает во внутреннее пространство желобов 5, образованное коробками 12 и наклонно установленными пластинами 13 и 14, из которого через щели 16 внедряется в слой жидкости, находящийся в пространстве, расположенном над наклонно установленными пластинами 13 и 14.

Отогнутые контактные элементы 15 пластин 13 и 14 придают направлен-, ность движению газового (парового) потока. Выходящий из-под контактных элементов 15 газ (пар) образует с жидкостью газо- или.парожидкостную смесь, которая поднимается, и по достижении мест соединения наклонно установленных пластин 13 и 14 с коэтот поток в основном сепарируется, при этом происходит выделение легкой паровой (газовой) фазы, которая уходит на контактирование на тарелку 2.

Подъем ж;идкости происходит со сто25

50

роны пластины 14, а возвращение жидРоб и 12

кости Б ны 13,

зону контакта - вдоль пласти45 12

55

При делении -желобов на секции с помощью поперечных секционирующих перегородок 17 чередование направле НИИ движения жидкости в соседних секциях противоположное.

10

Переток жидкости из секции в секцию происходит через окна 18 и 1.9, которые выполнены в секционирующих перегородках над контактньми элементами 15 или 22,23,24 в последующей секции, что обеспечивает беспровальное поступление жидкости в зону контакта фаз и способствует образованию устойчивого циркуляционного движения жидкости в секции.

Конусообразное пространство, образованное наклонно установленными пластинами 13 и 14, по которому течет жидкость, позволяет обогревать паром (газом) с двух и трех сторон жидкость через теплопередающую поверхность пластин 13 и 14, и такое выполнение имеет большую теплопередающую поверхность, чем в известном аппарате, 2п

Уменьшающаяся толщина слоя жидкости от центра сечения желоба 5 к его периферии способствует быстрому его прогреву и приводит к интенсификации

контактирование с жидкостью через щели 16.

Пройдя последовательно контактирование во всех секциях, образован- ных поперечными перегородками 1 7, контактными элементами 15, 22,23 и

24,жидкость переливается в виде плоской струи через верхний торец торцовой стенки 25 и поступает на поверхность дополнительных коллекторов 10 и 11, внутри которых движется горячий пар (газ).

Плоская струя жидкости омывает наружную поверхность дополнительных коллекторов 10 и 11 и поступает на наружную поверхность торцовой стенки

25,по которой она стекает в нижнюю часть аппарата. В тонком слое жидкости, омывающей поверхность коллекторов 10 и 11, за счет теплопередачи происходит дополнительное выделение газовых компонентов из Ж1адкости.

Жидкость, отделившись от торцовой

15

процесса отпаривания (дегазации) цен- 25 стенки 25, движется вниз в виде плоеных компонентов из жидкости.

Выполнение торцов патрубков 8 и 9 параллельными .наклонно установленным пластинам 13 и 14 и установка патрубков с кольцевыми зазорами 26 и 27 позволяют равномерно распределить газ (пар) по длине желоба 5. За счет локального поступления пара на наклонно установленные пластины 13 и 14 происходит локальный прогрев :пластин 13 и 14, при этом происходит локальная передача тепла жидкости, находящейся во внутреннем обьеме желоба. Локальная пef eдaчa тепла вызывает образование циркуляционного контура движения жидкости, что способствует ее перемешиванию. В верхней части л елоба циркуляционные токи жидкости и (паро-) газожидкостного потока в противотоке взаимодействуют между собой, 41о приводит к образованию дополнительной (новой) поверхности контакта фаз. I

Равномерность распределения газовой (паровой) фазы по длине желоба . обеспечивается соответствующим сопротивлением, которое возникает при прохождении легкой фазы через зазоры 26 и 27. Образовавшаяся плоская струя легкий (паровой) фазы равномерно движется вдоль пластин 13 и 14. Рас- преде;лившись во внутреннем объеме желоба 5, легкая фаза поступает на

10

2п

298064

контактирование с жидкостью через щели 16.

Пройдя последовательно контактирование во всех секциях, образован- ных поперечными перегородками 1 7, контактными элементами 15, 22,23 и

24,жидкость переливается в виде плоской струи через верхний торец торцовой стенки 25 и поступает на поверхность дополнительных коллекторов 10 и 11, внутри которых движется горячий пар (газ).

Плоская струя жидкости омывает наружную поверхность дополнительных коллекторов 10 и 11 и поступает на наружную поверхность торцовой стенки

25,по которой она стекает в нижнюю часть аппарата. В тонком слое жидкости, омывающей поверхность коллекторов 10 и 11, за счет теплопередачи происходит дополнительное выделение газовых компонентов из Ж1адкости.

Жидкость, отделившись от торцовой

15

0

5

0

5

0

5

кой струи, из которой также удаляются остатки не выделившейся легкой фазы.

.Поперечные перегородки 17 ликвидируют обратное перемешивание жидкости, а также выполняют функцию ребер жесткости конструкции желобов.

Предлагаемое техническое решение обеспечивает увеличение эффективности процесса тепломассопереноса за счет интенсивного перемешивания жидкости в зоне контакта фаз путем образования одного центрального и двух периферийных циркуляционных контуров движения жидкости, взаимодействую- шдх между собой, а также с поверхностью наклонно установленных пластин 13 и 14; выделение ценных компонентов в тонком слое жидкости, текущей по поверхности дополнительных коллекторов 10 и 11, а также при ее движении по поверхности торцовой стенки 25 желобов 5 и при стоке с последней.

Кроме того, процесс отпаривания (десорбции) интенсифицируется путем воздействия энергии теплового потока пара (горячего газа) через теплопередающую поверхность с наклонно установленных пластин 13 и 14 по всей длине желоба, в пространстве над которыми находится жидкость, и это способствует вьщелению ценных компонентов из жидкой фазы.

Вблизи стенок желобов уровень жидкости меньше, чем в центреj и там интенсивно идет процес с прогрева с одной стороны всей толщины слоя жидкости,, однако в центре желобаj где толщина слоя жидкости больше, прогрев слоя жидкости осуществляется с двух сторон и таким образом интенсифицируется процесс отгонки целевых компонентов по поперечному сечен ™ желоба о

Формула изобретения

I, Тепломассообменньш аппарат, включающ1 Й корпус с патрубками ввода и вывода взаимодействующих фаз внутри которого установлены тарелки с переливными устройствами, при этом к переливному устройству нижней тарел- ки прикреплены одной стороной параллельно расположенные желоба,, в которых установлены поперечнь е перегородки с окнами,, а с другой противолежащей стороны - они закрыты торцо- вой стенкой, основной и дополнительный коллекторы, соединенные патрубка ми с желобами и патрубком ввода га

15 Q 25

29806

за (пара), отличающийся тем, что, с целью интенсификации процесса тепломассопереноса за счет увеличения поверхности, турбулизации г фаз и равномерного распределения пара (газа) по длине желобов, он снабжен наклонно установленными пластинами, верхние части которых прикреплены к стенкам желобов, а низкние выполнены

)0 с параллельно расположенными прорезями, кромки которых отогнуты для направленного прохода пара (газа), а окна в поперечных перегородках расположены над вышеуказанными прорезями,

15 при этом дополнительный коллектор прикреплен к торцовой стенке жеЛо- бов,

п,

о т л и ч а2. Аппарат по ю щ и и с я тем, что прорези в наклонно установленных пластинах расположены в шахматном порядке и отогнутые кромки соседних прорезей направлены навстреч у друг другу, а торцы патрубков, соединяющих коллекторы с х :елобами; расположены параллельно наклонно установленным пластинам и ка расстоянии от них.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Тарелка для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1255156A1 |

| Распределительное устройство для ввода газа (пара) в тепломассообменный аппарат | 1985 |

|

SU1340804A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414401A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1263272A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Вакуумная колонна | 1988 |

|

SU1599065A1 |

| Аппарат для тепломассообмена | 1990 |

|

SU1736537A1 |

Изобретение относится к аппаратурному оформлению процессов тепломассообмена, протекающих в системе газ (па-р) - жидкость, таких как ректификация, абсорбция. Целью изобретения является интенсификация, процесса 12 тепломассоперенос за счет увеличения поверхности и турбулизации фаз и равномерного распределения пара (газа) по длине желобов. Аппарат содержит наклонно установленные пластины 13 и 14, прикрепленные верхними частями к стенкам желобов 5. В нижних частях пластин вьтолнены параллельно расположенные прорези, кромки которых отогнуты с образованием щелей 16 и контактных элементов для прохода газа (пара), а окна 18 и 19 в поперечных перегородках расположены над контактными элементами, при этом до- полнительньш коллектор прикреплен к торцовой стенке желобов 5. Целесообразно, чтобы контактные элементы были ориентированы навстречу друг другу в соседних секциях, а торцы патрубков 8 и 9, соединяющих коллекторы с желобами 5, расположены параллель- но.наклонно установленньм пластинам 13 и V4 на расстоянии от них. 1 з.п. ф-лы, 4 ил . S 6 с (Л со ю со 00 о а ffJus.:s

-f

А А

17

а

11

J7

/7

cpue.Z

cpus.lf.

| Стабников В.Н | |||

| и др | |||

| Процессы и аппараты пищевых производств | |||

| М.: Пищевая промышленность, 1974, с.222- 225 | |||

| Тепломассообменный аппарат | 1981 |

|

SU944597A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-15—Публикация

1986-03-19—Подача