4

О)

о СП

1 1414605

Изобретение относится к технологии

изготовления эластичного абразивного инструмента, необходимого, например, для зачистки плат печатного монтажа Цель изобретения - повьшение стойкости инструмента путем,улучшения физико-механических характеристик абразивного материала.

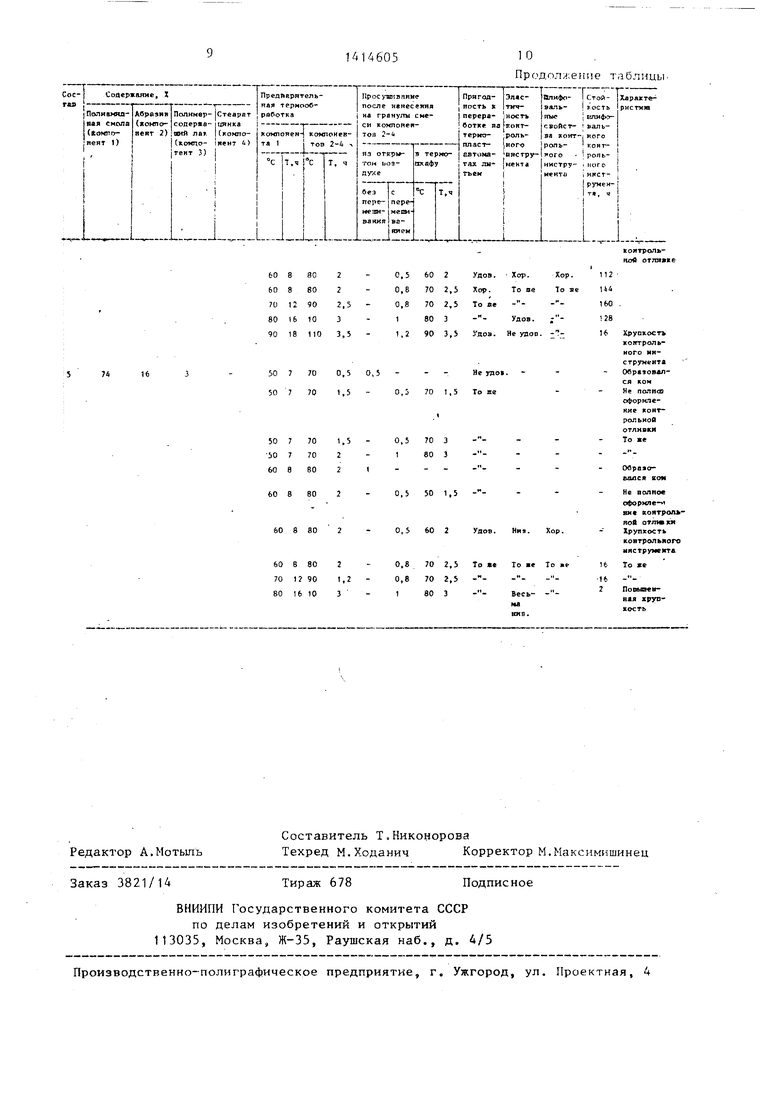

Предлагаемый способ заключается в смешивании абразива и термопластичного связукнцего, абразивную массу наносят на основу из полиамидной смолы, а Из полученного материала формуют инструмент. В качестве термопластичного связующего берут полиакриловую смолу, а в абразивную массу дополнительно вводят стеарат цинка, причем абразив и стеарат цинка перед смешиванием термообрабатывают при 80 - 100°С в течение 2-3 ч, а перед нанесением абразивной массы на otHoBy последнюю термообрабатывают при ;60-80°С в течение 8-16 ч. После нанесения абразивной массы на основу полученный материал сушат 0,5-1,0 ч при комнатной температуре, затем тер- Мообрабатьшают при 60-80°С в течение 2-3 ч, а соотношение компонентов в материале составляет, мас.%: Полиамидная смола 76-89 Абразив7-15

Полиакриловая смола 3-7 Стеарат цинка1-2

причем инструмент формуют методом литья под давлением.

Предварительное просушивание основы из полиамидной смолы необходимо для удаления влаги, что повьш1ает ее однородность. Причем указайные температурные и временные пределы необходимы и достаточны для осуществления этого процесса. При температуре ниже 60°С процесс испарения влаги протекает медленно, а 80°С достаточно для удаления ее из всего объема

основы.

I ,

При просушивании основы менее 8 ч не происходит полного испарения влаги из всего объема, даже при повьш1ен ной температуре, 16 ч вполне достаточно для результативного завершения процесса испарения влаги.

Нанесение смеси абразива в связующем с антифрикционной добавкой из стеарата цинка обеспечивает в дальнейшем равномерное распределение абразива в материале, перерабатываемом

в инструмент, его однородность, эластичность и устойчивость.

Нанесенная на основу из термопластичного материала абразивная масса просушивается при комнатной температуре в течение 0,5-1 ч, так как в этот интервал времени происходит наиболее интенсивное выделение легкоg воспламеняющихся летучих составляю- цих (с целью предохранения от воспламенения). Периодическое перемешивание исключает комкообразование. Дальнейшее просушивание основы

5 приводит к полному удалению влаги, накопившейся уже в материале, причем указанные температурные и временные режимы приводят к улучшению физико- механических свойств материала.

0 , Равномерное распределение абразивной массы до однородной структуры и гомогенизация производятся окончательно в процессе изготовления эластичного абразивного инструмента.

5 Переработка полученного материала методом литья под давлением с использованием литьевых машин со шнековой предпластификацией обеспечивает доведение материала до однородной струк0 туры, его гомогенизацию в результат те перемешивания шнеком, а также производительный метод изготовления эластичного инструмента.

5

0

5

0

5

Пример 1. Для получения абразивного материала берут следующие компоненты, мае.:

Абразив-шлифпорошок (карбид кремния зеленьй) 7-15 Антифрикционная добавка (стеарат цинка)1-2

Полиакриловая смола 3-7 Термопластичный материал - полиамидные смолы (ПА 6-21)76-89 Просушивают гранулы полиамида при бО с в течение 16 ч, а карби,ц кремния зеленый и стеарат цинка при 80°С в те- 4 ч.

Смесь карбида кремния зеленого и стеарата цинка в пластификаторе в виде густой однородной массы равномерно наносят на поверхность гранул полиамида, которые затем просушивают в противнях слоем до 30 мм в течение 0,5 ч сначала при комнатной температуре при перемешивании, а затем при 60°С в течение 3 ч. Литьем под давлением на термопластавтомате (пресс314

форма ЕЫ1832-4583) перерабатывается абразивный материал в инструмент.

Пример 2. Компоненты и соотношения материалов берут как в примере 1. Просушивают гранулы полиамида: при в течение 12ч, а карбид кремния зеленый и стеарат цинка при температуре в течение 3,5 ч. . Смесь карбида кремния зеленого и стеа рата цинка в пластификаторе в виде густой однородной массы равномерно наносят на поверхность гранул полиамида, которые затем просушивают в противнях слоем до 30 мм в течение 0,75 ч сначала при комнатной температуре при перемешивании-, а затем при в течение 2,5 ч. Литьем под давлением на термопластавтомате (пресс- форма ЕЫ1832-4583) перерабатывается абразивньй материал в инструмент.

П р и м е р 3. Компоненты и соотношения материалов берут как в примере . 1. Просушивают гранулы полиамида при 80°С в течение 8 ч, в карбид кремния зеленый и стеарат цинка при 100 с в течение 3 ч. Смесь карбида кремния зеленого и стеарата цинка в пластификаторе в виде густой однородной массы равномерно наносят на поверхность гранул полиамида, которые затем просушивают в противнях слоем до 30 мм в течение 1 ч сначала при комнатной температуре при перемешивании, а затем при 80°С в течение 2 ч. Литьем под давлением на термопластавтомате абразивный материал перерабатывается в инструмент.

Поскольку структура материала не имее- повреждений от механического внедрения в него абразивных зерен, а также благодаря наличию и равномерному распределению в материале пластификатора, обеспечивающего межпачечную пластификацию, абразивный инстру- -мент обладает высокими шлифовальными, эластичными и стойкостными характеристиками, т.е. предложенный способ улучшает физико-механические характеристики материала.

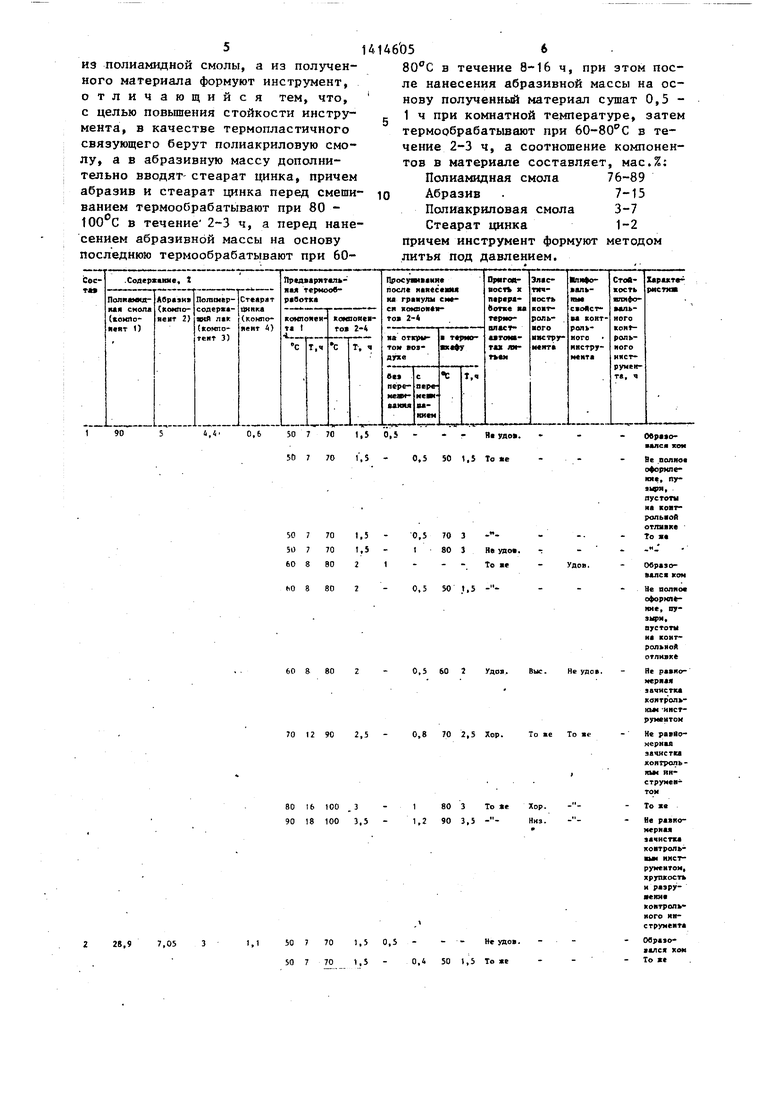

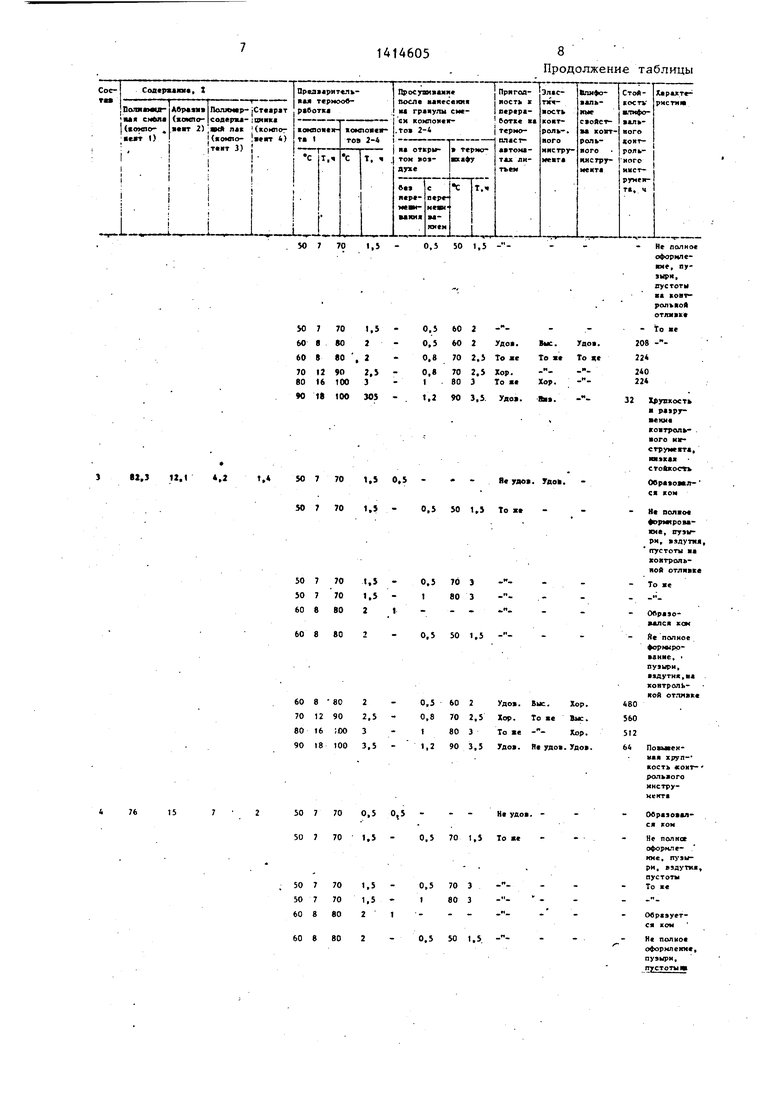

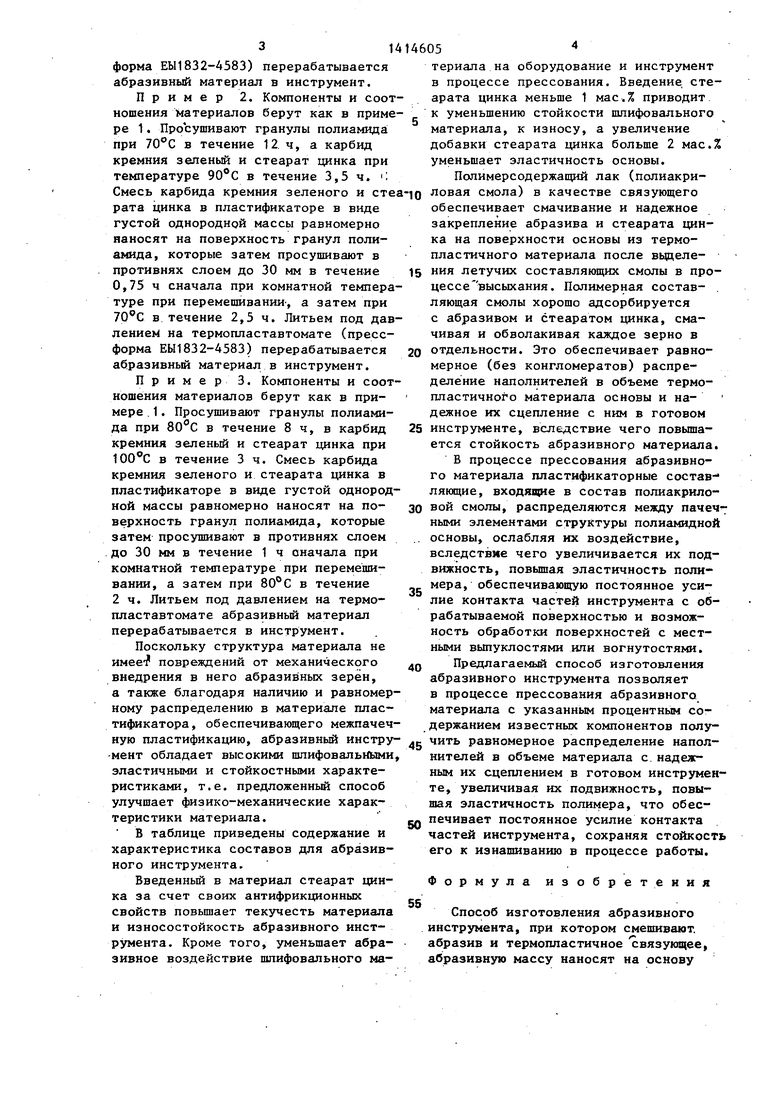

В таблице приведены содержание и характеристика составов для абразивного инструмента.

Введенный в материал стеарат цинка за счет своих антифрикционных свойств повьш1ает текучесть материала и износостойкость абразивного инструмента. Кроме того, уменьшает абразивное воздействие шлифовального ма5

териала на оборудование и инструмент в процессе прессования. Введение, стеарата цинка меньше 1 мас.% приводит к уменьшению стойкости шлифовального материала, к износу, а увеличение добавки стеарата цинка больше 2 мас.% уменьшает эластичность основы.

Полимерсодержащий лак (полиакриловая смола) в качестве связующего обеспечивает смачивание и надежное закрепление абразива и стеарата цинка на поверхности основы из термопластичного материала после ввделения летучих составляющих смолы в процессе высыхания. Полимерная состав- . ляющая смолы хорошо адсорбируется с абразивом и стеаратом цинка, смачивая и обволакивая каждое зерно в

отдельности. Это обеспечивает равномерное (без конгломератов) распределение наполнителей в объеме термопластичного материала основы и надежное их сцепление с ним в готовом

инструменте, вследствие чего повышается стойкость абразивного материала. В процессе прессования абразивного материала пластификаторные состав- ляняцие, входящие в состав полиакриловой смолы, распределяются между пачеч

ными элементами структуры полиамидной основы, ослабляя их воздействие,

вследствие чего увеличивается их подвижность, повышая эластичность полимера, обеспечивающую постоянное усилие контакта частей инструмента с обрабатываемой поверхностью и возможность обработки поверхностей с местными выпуклостями или вогнутостями.

Предлагаемый способ изготовления абразивного инструмента позволяет в процессе прессования абразивного материала с указанным процентным содержанием известных компонентов получить равномерное распределение наполнителей в объеме материала с надежным их сцеплением в готовом инструменте, увеличивая их подвижность, повышая эластичность полимера, что обес

50

55

печивает постоянное усилие контакта частей инструмента, сохраняя стойкос его к изнашиванию в процессе работы.

Формула изобретения

Способ изготовления абразивного инструмента, при котором смешивают, абразив и термопластичное связующее, абразивную массу наносят на основу

из полиамидной смолы, а из полученного материала формуют инструмент, отличающийся тем, что, с целью повьшения стойкости инструмента, в качестве термопластичного связующего берут полиакриловую смолу, а в абразивную массу дополнительно вводят- стеарат цинка, причем абразив и стеарат цинка перед смешиванием термообрабатывают при 80 - 100 С в течение 2-3 ч, а перед нанесением абразивной массы на основу последнюю термообрабатывают при 601414605

в течение 8-16 ч, при этом пос

ле нанесения абразивной массы на основу полученный материал сушат 0,5 - 1 ч при комнатной температуре, затем термообрабатывают при бО-бО С в течение 2-3 ч, а соотношение компонентов в материале составляет, мас.%; Полиамидная смола 76-89 Абразив .7-15

Полиакриловая смола 3-7 Стеарат цинка 1-2 Причем инструмент формуют методом литья под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1986 |

|

SU1360977A1 |

| Шлифовальный материал | 1987 |

|

SU1421508A1 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1574445A1 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1705053A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1542789A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 1994 |

|

RU2095229C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, АРМИРОВАННЫЙ КОРОТКИМИ ВОЛОКНАМИ | 2007 |

|

RU2421322C2 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2007 |

|

RU2441043C2 |

Изобретение относится к технологии изготовления эластичного абразивного инструмента и позволяет повысить стойкость инструмента. Смешивают абразив и термопластичное связующее, наносят абразивную массу на основу из полиамидной смолы и формуют инструмент. В качестве термопластичного связующего берут полиакриловую смолу, а в абразивную массу дополнительно вводят стеарат цинка, причем абразив и стеа- рат цинка перед смешиванием термооб- рабатывают при 80-100°С в течение 2-3 ч, а перед нанесением абразивной массы на основу последнюю термообра- батьшают при 60-80 0 в течение 8-16 ч. После нанесения абразивной массы на основу полученный материал сушат 0,5-1 ч. при комнатной температуре, затем термообрабатывают при 60-80 С в течение 2-3 ч. Соотношение компонентов в материале составляет, мас.%; полиамидная смола 76-80, абразив 7-15, полиакриловая смола 3-7, стеарат цинка 1т2. Причем инструмент формуют методом литья под давлением. Такой способ изготовления абразивного инструмента позволяет в процессе прессования равномерно распределять наполнители в материале с надежным их сцеплением в готовом инструменте, увеличивая их подвижность, повьш1ая эластичность полимера, что обеспечивает постоянное усилие контакта частей инструмента с обрабатываемой поверхностью, сохраняя его стойкость к изнашиванию в процессе работы. 1 табл. « О)

50 7 70 1,5 - 60 8 ВО 2 1

W 8

80

60 а во

70 12 90 2,5

80 16 too ,3 90 18 100 3,5

28,9

7,05

1,1 50 7 70 1,5 0,5 - - - Неудов. 50 7 70 1,5 - 0,4 50 1,5 Те же

80 3 Не удо.

- - То т«

Удов.

,5 50

,5 ЬО J Удоя, Вые. Не уаа.

8 70 2,5 Хор. То «е То

80 3 То Хор. ,2 90 3,5 Низ.

- - Неудов. 4 50 1,5 Те же

oepmso- «ЛС1 хан

Не полно офоркя - кн«, пу9ЫРИ,

пустоты н« конт рольяой отливке

Re р яомерняя

эвчисткл

коитр ол юм -инструнентон

Не равйо- керная эАчнстка контроль- гам ИИ- струне в- том

То ае

Не равяо- мернаи

91ЧИСТК1

коитроль- пм инструментом, хрупкость и р«эру- шеше контроль ного инструмент

«алсх ком То же

50 7 70

М770

60Яво

60Sto

701290

ВО16100

90 К too 30S 12.

,2

t,

SO 7 70 1.S O.S -- -Я€ТД01. Took.

X 1 10 1.J -0,5 50 1,1 То ж

50770

50770

60вВО

608ВО

608 802

7012 902.5 8016 iCO3

9018 1003,5

76

15

50 7 70 0,5 0,5 -- -Не удов

50 7 70 1,5 -0,5 70 1.5 То же

507701,5 507701,5 608ВО21

608802

0,5 0.5 О, В О,в

I

60 60 70

70 80

2 2 2.5

3

Удо.Вые.

То жгТо ж

Хор. То же

Хдоа. То цс

0S 1,2 90 3,5 Удо«.

Хор. Вт.

.S O.S -- -Я€ТД01. Took.

.J -0,5 50 1,1 То ж

Не лолное офорнле- «н, иу11ФК,

яустоги ж ноиг- ролъной отливке

- То же 208

240 224

32

Хрупкость ж жекме

контроль . ore струмежт, мжякая стоЬакт

Овр««ом1лСЯ KON

Не полжое форжрова- жне, nysv- ри, вздутия, пустоты mm «октрол - яой отливке

0.5 70 3 180 3

То же

,5 50 1.5 ,5602

,8702,5

1803

1,2903,5

Удов. Вые. Хор. То же То же . Вые. Хор.

Удо. И удо. Удов.

- -Не удов

,5 70 1.5 То же

,5 70 3 80 3

ОВреэс- вжлся кок

Йе полное

фС1 Шррванне,

В1ДУТИ«,М

ховтролЬ- кой отливке 480

560 312

64 Повывен- ижя хруп- костъ «оит- рольвого ннстру- MeKTt

ООрВЗОВАЛ

ся ком

Не полисе ине. рн, вэдупи.

nyCTOTW

То же

50 1.5. - Обржаует-ся ком

Не полное оформлекме, , пустоты

16

60 60 70 80 90

50 50

80 90 10 110

70 70

2

2

2,5

3

3,5

0,5 1,5

70 70 ВО

.5 2

2

60 8 60

60 в во

В 30 12 90 16 10

2

1,2

3

Редактор А.Мотыль

Составитель Т.Никонорова

Техред М,Ходанич Корректор М,Максимншинец

Заказ 3821/14

Тираж 678

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Продоля;ение таблицы|Хармсте-I рнсгии

I1

I

60 70 70 80 90

2

2,5

2,5

3 3,5

Удоа. Хор. То ае

Удоэ.

Хор. То ое

Хор. То яе

Удов. Не удоо. - коятроль-natt

112

И4

28

1 Хрупкость

КО ГГрОЛЬного

CTpyNfc

5

0,5 1

0,5 70 1,5

70 60

Не удое. То не

АЛ06p«soся ком Не пол оформл кие ко рольной отливки То хе

60 2

70 70

80

2,5 2,5

3

50 1,5

Удов. Ни 9.

Хор.

То «« То ш« То

-It

2

ООрааст- салсА ком

Не яолпос

оФоркле- 1

mt коятропьпой огтткя

Хрупкость

ковтрольмого

ияструмеятА

То КС

Повиаси- ная хрупкость

Подписное

| Патент США № 3401491, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| I | |||

Авторы

Даты

1988-08-07—Публикация

1986-02-26—Подача