4

00

со со

Изобретение относится к производству химических и природных целлюлозных волокон.

Цель изобретения - повьппение качества волокна за счет снижения неравномерности влагосодержания.

Способ характеризуется двухста- дийной сушкой путем продувки слоя материала нагретым воздухом и увлажнением паром. По достижении влагосо- держания слоя 20-45% на второй стади сушку совмещают с увлажнением паром, при этом обработку проводят паровоздушной смесью относительной влажности 60-98% и температуры 80-140 С до влагосодержания слоя 8-14%,

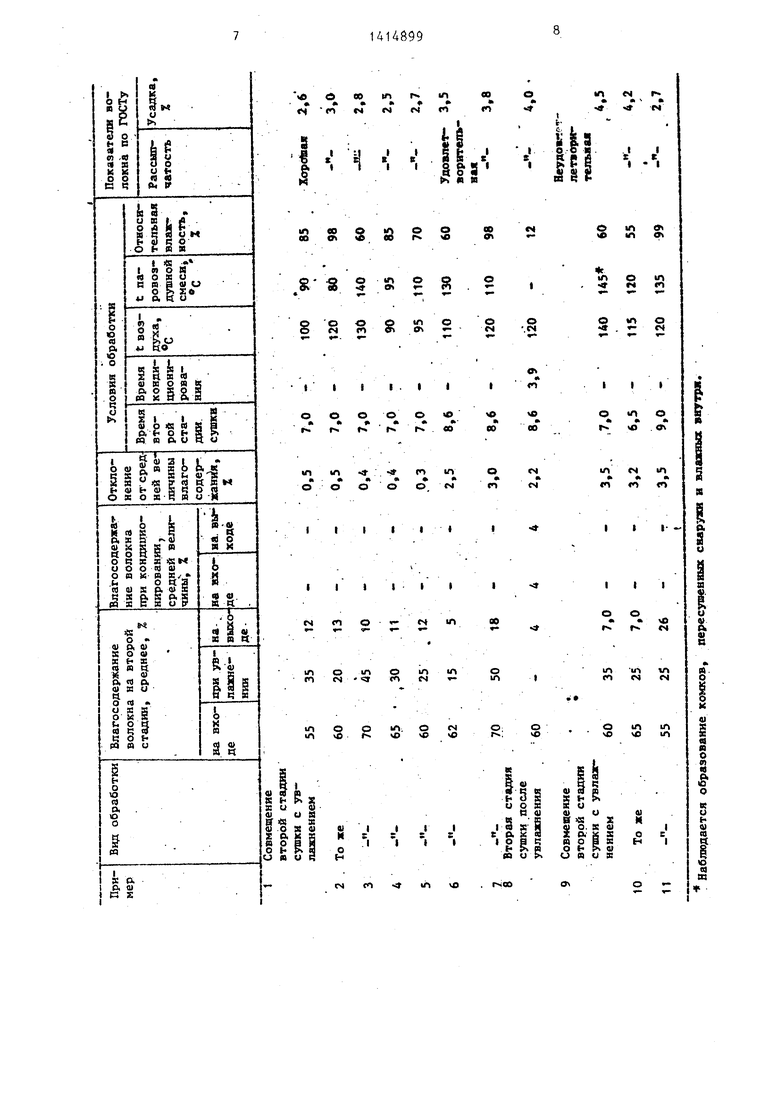

Пример 1. Сушке подвергают вискозное волокно, имеющее после отделки влагосодеркание 130%. Первую стадию сушки проводят при температуре воздуха , Через слой волокна толщиной 80 мм многократно с помощью рециркуляционных вентиляторов проду вают воздух в количестве 14 тыс. м на 1 т сухого волокна. Продолжительность первой стадии сушки 6 мин. Вла госодержание волокнистого слоя на выходе первой стадии 55% от массы волокна. Далее слой волокна направляют на вторую стадию сушкиj которую проводят путем продувки воздуха через слой при температуре 100°С. При. влагосодержании слоя 35% подают пар для увлажнения нагретого воздуха и паровоздушной смесью с относительной влажностью 85% и температурой обрабатывают до влагосодержания слоя 12%. Отклонение влажности волокна от средней величины I0j5%. Продолжительность процесса сушки 7 мин.

Пример 2. Сушке подвергают вискозное волокно по примеру 1 при следующем значении параметров: вла- госодержание слоя на входе на вторую стадию сушки 60% , температура нагретого воздуха 120° , увлажнение при влагосодержании слоя 20% относительная влажность паровоздушной смеси 98%; температура паровоздушной смеси , влагосодержание слоя после обработки 13%; отклонение влагосодержания от ее средней величины 0,5%.

Пример 3. Сушку проводят по примеру 1 при следующем значении параметров: влагосодержание слоя на входе ро вторую стадию сушки 70%J

температура нагретого воздуха 130 С увлажнение при влагосодержании слоя 45%; относительная влажность паровоздушной смеси 60%; температура паровоздушной смеси 140 С; влагосодержание волокнистого слоя после обработки 10%{ отклонение влагосодержания от средней величины 0,4%.

Пример 4, Сушку проводят по примеру 1 при следующем значении параметров: влагосодержание волокнистого слоя на входе во вторую стадию сушки 65% температура нагретого воздуха 90°Cj увлажнение при влагосодержании слоя волокна 30%; относительная влажность паровоздушной смеси 85% , температура паровоздушной смеси влагосодержание слоя после обработки 11%, отклонение влагосодержания от средней величины 0,4%.

Пример 5. Сушку проводят по примеру 1 при следующих параметрах: влагосодержание волокнистого слоя на входе во вторую стадию сзшки 60% температура нагретого воздуха 95 С; увлажнение при влагосодержании слоя волокна 25%; относительная влажность паровоздушной смеси 70%; температура паровоздушной смеси 110°С-, влагосодержание волокна после обработки 12%} отклонение влагосодержания от средней величины 0,3%.

Пример 6. Сушку проводят по примеру 1 при следующих параметрах: влагосодержание волокнистого слоя на входе во вторую стадию сушки 62%; температура нагретого воздуха увлажнение при влагосодержании слоя 15%) относительная влажность паровоздушной смеси 60%} температура паровоздушной смеси , влагосодержание волокна после обработки 5% отклонение влагосодержания от средней величины 2,5%.

П р и м ё р 7. Сушку проводят по примеру 1 при следующих параметрах: влагосодержание волокнистого слоя на входе во вторую стадию сушки 70%; температура нагретого воздуха 120 С; увлажнение при влагосодержании слоя 50%i относительная влажность паровоздушной смеси 98%; температура паровоздушной смеси влагосодержание волокна после обработки 18%$ отклонение влагосодержания от средней величины 3,0.

Пример 8. Сушке подвергают вискозное волокно, имеющее перед вто

3

рой стадией сушки влагосодержание 6 Вторую стадию сушки проводят при тепературе воздуха в течение 8,6 мин при толщине слоя 100 мм, относительной влажности нагретого воздуха 11%. Влагосодержание слоя волокна на выходе составляет 4%. Дале слой волокна поступает на увлажнени в камеру кондиционирования, в которой подвергают обработке воздушно-вдяной смесью в течение 3,9 мин. Температура в камере кондиционирования 20-22°С, относительная влажность воздушно-водяной смеси 60%. Влагосодержание слоя после обработки 10% Отклонение влагосодержания от среднего значения 2,2%.

Пример 9. Сушке подвергаю вискозное волокно по примеру 1 при следующем соотношении параметров: влагосодержание слоя на входе во втрую стадию сушки 60%j температура нгретого воздуха увлажнение при влагосодержании слоя 35%J относительная влажность паровоздушной смеси 60%; температура паровоздушной смеси , влагосодержание сло после обработки 70%; отклонение вла- госодержания от ее средней величины 3,5%.

Наблюдается образование комков, пересушенных снаружи и влажных изнутри.

Пример 10. Сушке подвергают вискозное волокно по примеру 1 при следующем значении параметров: влагосодержание слоя на входе во вторую стадию сушки 65%; температура нагретого воздуха 115 С-, увлажнение при влагосодержании слоя 25%j относительная влажность паровоздушной смеси 55%; температура паровоздушной смеси 120°Cj влагосодержание слоя после сушки 7,5% j отклонение влагосодержания от ее средней величины 3,2%.

Пример 11. Сушке подвергают вискозное волокно по примеру 1 при следующем значении параметров: влагосодержание слоя на входе во вторую

стадию сушки 55%: температура нагретого воздуха , увлажнение влаго- .содержании слоя 25%; относительная влажность паровоздушной смеси 99%; температура паровоздушной смеси 135 С; влагосодержание слоя после сушки 26%, отклонение влагосодержания от ее средней величины 3,5%.

0

5

0

5

Как йидно нз примеров, величина отклонения от среднего значения влагосодержания волокна на второй стадии обработки с последующим увлажнением составляет 0,3-0,5%. Кроме того, показатель усадки волокна 2,5-3,0%, что указьгоает на то, что волокно, обработанное предлагаемым способом, обладает более равномерными свойствами, а готовые изделия с добавлением вискозного волокна - одинаковыми усадочными свойствами.

Получение вискозного волокна с отклонением от средней величины влагосодержания в пределах 0,3-0,5% позволяет исключить возврат волокна на повторую сушку, повысить качественные характеристики (снизить усадку) волокна.

В таблице приведены условия обработки и показатели волокна.

На фиг.1 изображен агрегат для сушки слоя волокнистого материала, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - второе сушильное устройство,аксонометрияJ на фиг.4 - схема регулирования влажности паровоздушной смеси.

Агрегат для сушки слоя волокнистого материала содержит два последовательно установленных сушильных устройства, каждое из которых содержит корпус 1, имеющий вход 2 и выход 3 воздуха, рабочий сквозной 4 и вен- туляционно-тепловой 5 отсеки. Внутри рабочего отсека 4 расположен горизонтальный транспортер 6. Вентиляционно- тепловой отсек 5 разделен перегородками 7 на секцик 8, внутри каждой из которых установлен вентилятор 9 и калорифер 10, имеющий патрубки подачи 11 и отвода 12 пара. В одной из секций 8 над калорифером 10 установлена g сдвоенная перфорированная труба 13, соединенная через регулировочный клапан 14 с патрубком 12 отвода пара, Для равномерного распределения циркулирующей паровоздушной смеси в верхней части рабочего отсека установлены направляющие лопатки 15 и датчик 16 относительной влажности паровоздушной смеси. На выходе 3 воздуха установлена регулируемая заслонка 17.

Работа устройства заключается в следующем.

Слой волокнистого материала с первого сушильного устройства с влаж0

5

0

О

5

ностью 55-70% по транспортеру 6 поступает во второе сушильное устройство и перемещается им по рабочему отсеку 4. Забираемьй вентилятором 9 воздух поступает в вектиляционно-теп- ловой отсек 5, где в секции 8 нагревается до определенной температуры и одновременно увлажняется паром, поступающим через перфорацию трубы 13. |Далее паровоздушная смесь направляет- |ся лопатками 15 в рабочий отсек 4-и ;И противотоком движению слоя волокна обрабатывают слой волокнистого материала, перемещаемый транспортером 6. |При достижении влагосодержания слоя | V7 20-45%, которое показывает датчик |(фиг.4)5 аппаратчик подключает систе- |му увлажнения паровоздзтпной смеси пу- 1тем передачи сигнала от датчиков тем- |Пературы по сухому и мокрому термометрам. Сигнал поступает в измерительно-регулирующее устройство, со- держащее блок регулирования (БР), уп- |равляющий работой исполнительных ме- р анизмов (им) (фиг.З), и блок задания (БЗ). При отклонении температуры tj, и /it от заданной исполнительный Механизм, в данном случае регулировочный, клапан, увеличивает или уменьшает подачу пара, а заслонка 17 регулирует количество удаляемого воздуха. Влагосодержание волокна на вы- ходе из устройства также измеряется датчиком (аналогичным установленному рнутри устройства по ширине слоя во- |покна W) ,

Таким образом, предложенное устройство . Позволяет получить после сушки волокно с величиной отклонения влажности от среднего значения не более Oj5%, при этом повьш1аются качественные характеристики волокна. Кроме того, сокращается количество затрачиваемого тепла на его сушку в количестве 0,12 гкал/т волокна,и повьш1ается производительность труда обслуживающего персонала поточной линии.

Формула изобретения

1.Способ сушки слоя волокнистого материала, характеризующийся двухстадийной сушкой путем продувки слоя материала нагретым воздухом и увлажнением паром, отличающийся тем что, с целью повьшге- ния качества волокна за счет снижения неравномерности влагосодержания, при влагосодержании слоя 20-45% на второй стадии сушку совмещают с увлажнением паром, при этом обработку

проводят паровоздушной смесью относительной влажности 60-98% и температуры 80-140°С до влагосодержания слоя 8-14%.

2.Агрегат для сушки слоя волокнистого материала, содержащий последовательно установленные по меньшей мере два сушильных устройства, каждое из которых содержит горизонтальный транспортер для материала, рас- положенньй в рабочем отсеке, венти- ляционно-тепловой отсек, в секциях которого расположены вентилятор и калорифер с патрубками подачи и отвода пара, и устройство для увлажнения, О тли чающийся тем, что, с целью повышения качества волокна за счет снижения неравномерности влагосодержания, второе по ходу волок- нистого слоя сушильное устройство содержит систему регулирования влажности паровоздушной смеси, а устройство для увлажнения расположено во втором- сушильном устройстве в одной из секций вентиляционно-теплового отсека над калорифером, параллельно транспортеру по всей длине секции и соединено с патрубком отвода пара калорифера и системой регулирования влажности,

3.Агрегат по п.2, отличающийся тем, что устройство для увлажнения выполнено в виде перфорированных труб.

J

I 17

X

Сеяиия

-i/

.l

//I 7l/yj ri J

,/n

I,-/7 Во/юкно

i /I ;

Секии

л

f

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1966 |

|

SU178309A1 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| Способ сушки тресты лубяных культур | 1982 |

|

SU1129472A1 |

| Сушилка | 1979 |

|

SU785616A1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВРЕЖДЕННЫХ ВЛАГОЙ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ОРГАНИЧЕСКОГО ПРОИСХОЖДЕНИЯ И ИЗДЕЛИЙ ИЗ НИХ | 1994 |

|

RU2144168C1 |

| Устройство для сушки волокнистого материала | 1982 |

|

SU1078219A1 |

| СПОСОБ СУШКИ СЕЛЕКЦИОННЫХ СЕМЯН ПОДСОЛНЕЧНИКА В НЕПОДВИЖНОМ СЛОЕ | 2024 |

|

RU2837172C1 |

| Устройство для сушки изделий из капиллярно-пористых материалов | 1987 |

|

SU1493247A1 |

| Лабораторная установка для исследования процессов сушки | 1982 |

|

SU1090998A2 |

Изобретение относится к производству химических и природных целлюлозных BoJioKOH и позволяет повысить качество волокна за счет снижения неравномерности влагосодержания. Способ состоит в том, что слой волокнис.того материала продувают нагретым воздухом в две стадии, осуществляя при этом сушку материала. По достижении влагосодержания слоя 20-45% на второй стадии сушку совмещают с ув- лажнением паром. Обработку проводят паровоздушной смесью относительной влажности 60-98% и температуры 80- до влагосодержания слоя 8-14%. Агрегат для осуществления способа содержит два сушильных устройства с горизонтальным транспортером для волокна. Вдоль транспортера расположен вентиляционно-тепловой отсек, в секциях которого установлены вентилятор и калорифер. Во 2-м сушильном устройстве в одной из секций вентиляционно- g тегшового отсека расположены устрой- стзо для увлажнения и система регулирования влажности паровоздушной смеси, соединенные между собой. Устройство для увлажнения выполнено в виде перфорированных труб. 2 с,и 1 з.п. ф-лы, 4 ил., 1 табл. (Л

.-i,

15 1

fljfriiupii ai i Mtfflulflflrf

16

//// / // / /j jf/ /jf/ /jf/ jf//////// / ///

fpue.

г и

/7fl/7 5

.OQ

x/j -

jf//////// / ///

j в конденсатную тнию

I J

Щит управления

Фиг. 4

| Браверман П.Ф | |||

| и Чачхиани А.Б | |||

| Оборудование и механизация производства химических волокон | |||

| М.: Машиностроение, 1967, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1921 |

|

SU275A1 |

Авторы

Даты

1988-08-07—Публикация

1986-06-10—Подача