fi,с

IJT

-o

IJTO f-I I-I

и

fj

(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 2007 |

|

RU2347197C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ТЕНЗОМЕТРИЧЕСКИХ БУНКЕРНЫХ ВЕСОВ | 1999 |

|

RU2171972C2 |

| Способ аттестации большегрузных образцовых гирь | 1978 |

|

SU711374A1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| УСТРОЙСТВО для ПОВЕРКИ ВЕСОВ | 1968 |

|

SU209788A1 |

| Устройство для автоматической поверки и настройки преобразователей давления | 1987 |

|

SU1530959A1 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) СЖАТИЯ ОБРАЗЦОВАЯ | 2011 |

|

RU2456565C1 |

| Устройство для измерения неоднородности расхода группы питателей | 1987 |

|

SU1513372A1 |

| УСТАНОВКА СИЛОИЗМЕРИТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ОБРАЗЦОВАЯ | 2003 |

|

RU2265813C2 |

| СПОСОБ СОЗДАНИЯ КОНТРОЛИРУЕМОЙ СИЛЫ ПРИ ПРОВЕРКЕ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530786C1 |

Изобретение позволяет повысить точность поверки весов. В устройстве при помощи гидроцилиндра 6, закрепленного на подвеске 5 и связанного посредством захвата 7 с тягой 1 поверяемых весов, осуществляется наг- ружение последних образцовыми гиря- ми 4. При этом к грузоприемной платформе поверяемых весов перед началом поверки прикладывается известная нагрузка, равная сумме масс подвески 5 и гидроцилиндра 6 с захватом 7,- Дат

СЛ

О

;D

(Риг.1

чик 8 положения подвески вырабатьгеа- ет соответстсующий этой нагрузке сигнал, которьш через задатчик 9 массы подвески поступает на вход вычитания сумматора 1I, на третий вход которого одновременно поступает сигнал , с аналого-цифрового преобразователя ; (АЦП) 15, также равный сумме масс : подвески 5 и гидроцилиндра 6 с захва- ; том 7, В результат е этого на цифровом табло 16 индицируются нулевые показа- ния. В процессе поверки за счет того, I что масса объема жидкости, находя- ; щейся в надпоршневой полости гидро- I цилиндра 6, меньше массы объема жид- I кости, находящейся перед подъемом

подвески 5 с образцовыми гирями 4 в I подпоршневой полости, реальная масса груза, приложенная к грузоприемной

;. 1

Изобретение относится к весовой технике и может быть использовано в комплексах шихтоподач доменных печей для металлургической и других отрас- лей промьш1ленности, где требуется проверить последовательно несколько

;ВвСОВ.

I Цель изобретения - повьш1ение точ- 1ности поверки весов

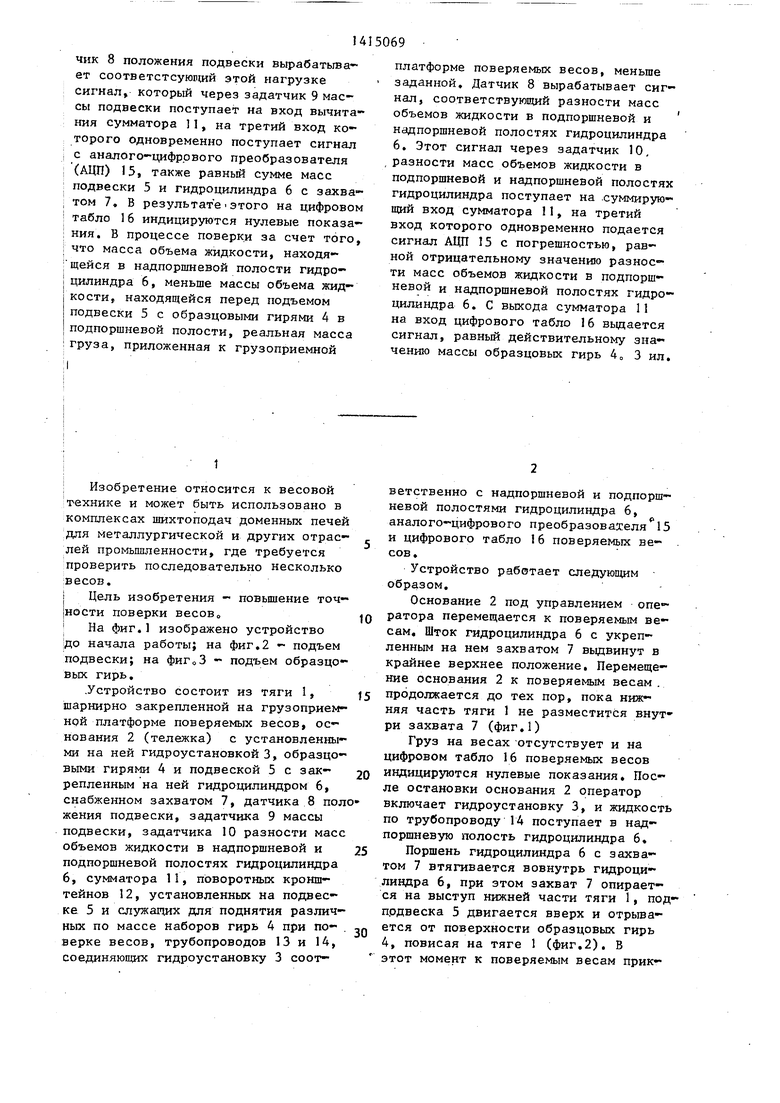

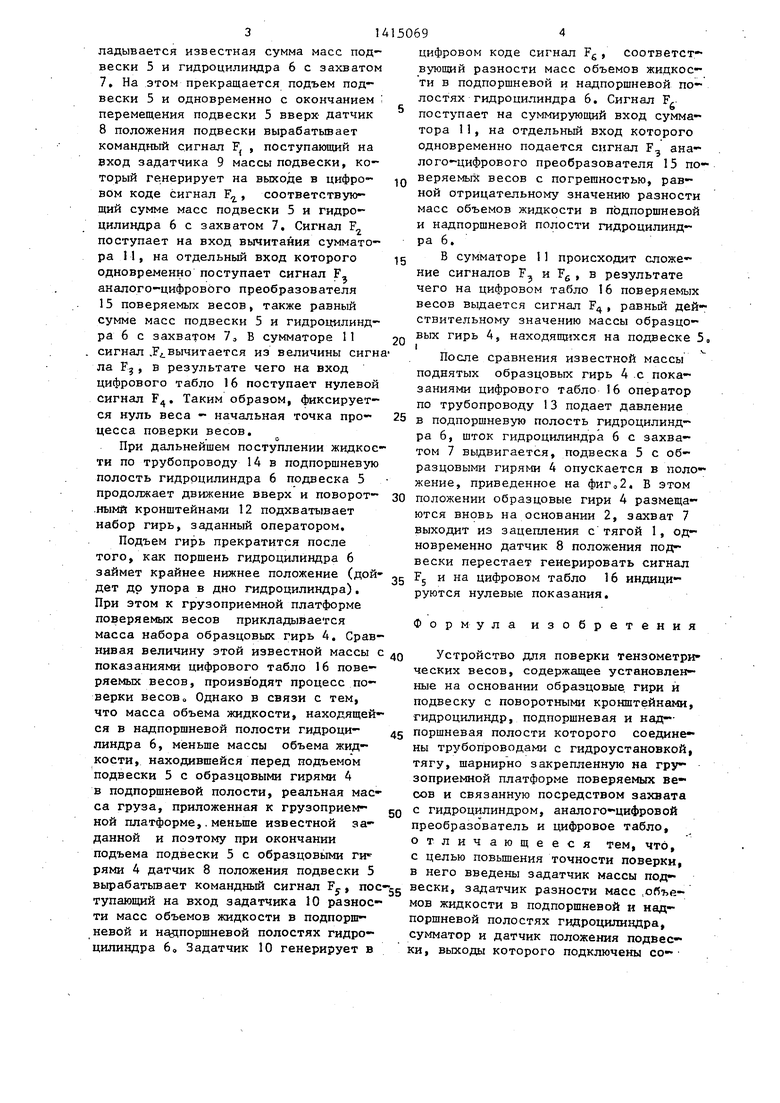

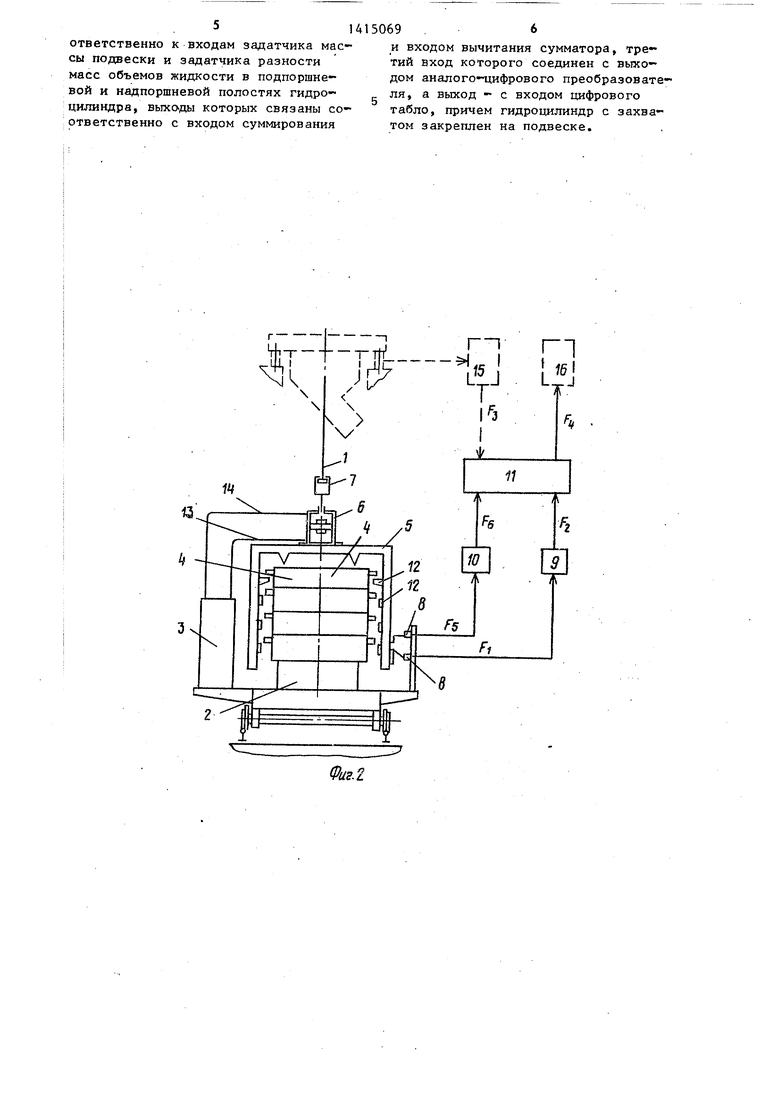

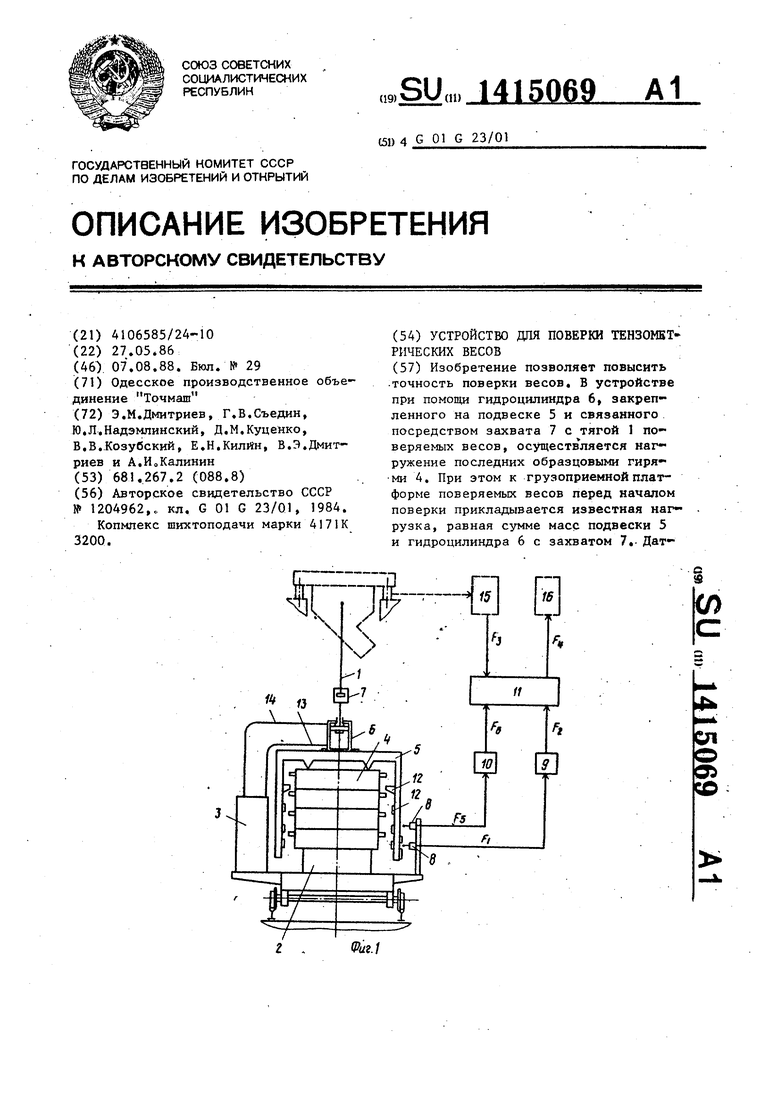

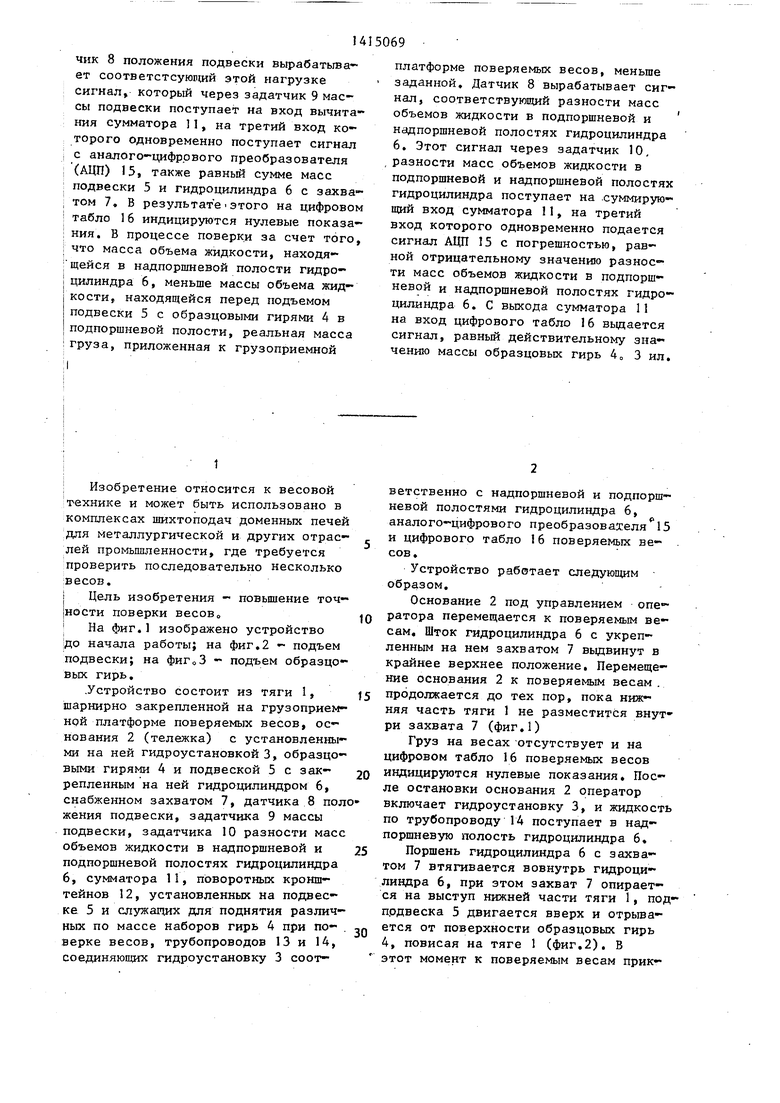

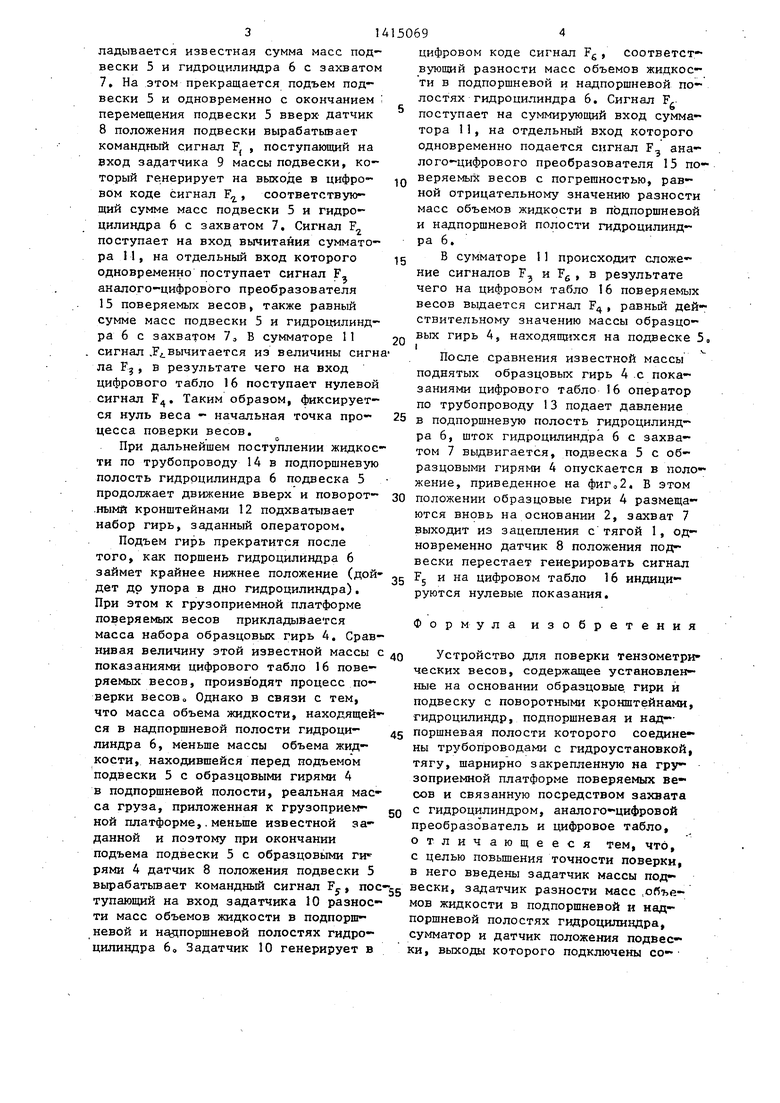

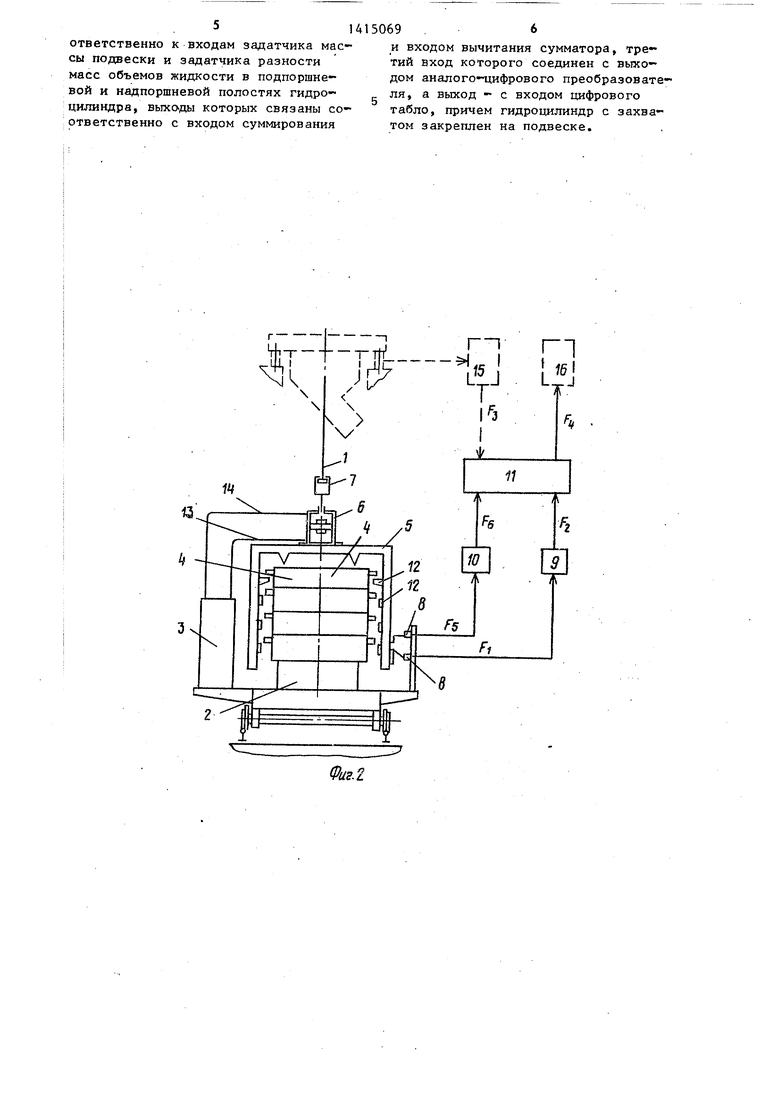

На фиг.1 изображено устройство ;до начала работы; на фиг,2 - подъем подвески; на фиГоЗ - подъем образцовых гирь,

.Устройство состоит из тяги 1, шарнирно закрепленной на грузоприемной платформе поверяемых весов, основания 2 (тележка) с установленными на ней гидроустановкой 3, образцовыми гирями 4 и подвеской 5 с зак- репленным на ней гидроцилиндром 6, снабженном захватом 7, датчика 8 полжения подвески, задатчика 9 массы подвески, задатчика 10 разности масс объемов жидкости в надпоршневой и подпоршневой полостях гидроцилиндра 6, сумматора 11, поворотных кронштейнов 12, установленных на подвеске 5 и служащих для поднятия различных по массе наборов гирь 4 при по- верке весов, трубопроводов 13 и 14, соединяющих гидроустановку 3 соотплатформе поверяемых весов, меньше заданной. Датчик 8 вырабатывает сигнал, соответствующий разности масс объемов жидкости в подпоршневой и надпоршневой полостях гидроцилиндра 6. Этот сигнал через задатчик 10, разности масс объемов жидкости в подпоршневой и надпоршневой полостях гидроцилиндра поступает на .суммирующий вход сумматора 11, на третий вход которого одновременно подается сигнал АЦП 15 с погрешностью, равной отрицательному значению разности масс объемов жидкости в подпоршневой и надпоршневой полостях гидроцилиндра 6. С выхода сумматора II на вход цифрового табло 16 выдается сигнал, равный действительному значению массы образцовых гирь 4 3 ил.

ветственно с надпоршневой и подпорш- невой полостями гидроцилиндра 6, аналого-цифрового преобразователя 15 и цифрового табло 16 поверяемых ве- сов.

Устройство работает следующим образом.

Основание 2 под управлением оператора перемещается к поверяемым весам. Шток гидроцилиндра 6 с укрепленным на нем захватом 7 вьщвинут в крайнее верхнее положение. Перемещение основания 2 к поверяемым весам . продолжается до тех пор, пока нижняя часть тяги 1 не разместится внутри захвата 7 (фиг,1)

Груз на весах отсутствует и на цифровом табло 16 поверяемых весов индицируются нулевые показания. После остановки основания 2 оператор включает гидроустановку 3, и жидкост по трубопроводу 14 поступает в над- поршневую полость гидроцилиндра 6,

Поршень гидроцилиндра 6 с захватом 7 втягивается вовнутрь гидроцилиндра 6, при этом захват 7 опирается на выступ нижней части тяги 1, по прдвеска 5 двигается вверх и отрывается от поверхности образцовых гирь 4, повисая на тяге 1 (фиг,2), В этот момент к поверяемым весам прикладывается известная сумма масс подвески 5 и гидроцилиндра 6 с захватом 7, На этом прекращается подъем подвески 5 и одновременно с окончанием : перемещения подвески 5 вверх- датчик 8 положения подвески вырабатьшает командный сигнал Fj , поступающий на вход задатчика 9 массы подвески, который генерирует на выходе в цифро- вом коде сигнал F, соответствующий сумме масс подвески 5 и гидроцилиндра 6 с захватом 7, Сигнал F поступает на вход вычитания сумматора 11, на отдельный вход которого одновременно поступает сигнал F, аналого-цифрового преобразователя 15 поверяемых весов, также равный сумме масс подвески 5 и гидроцилиндра 6 с захватом 7 В сумматоре 11 сигнал .Fi. вычитается из величины сигнала FJ, в результате чего на вход цифрового табло 16 поступает нулевой сигнал F. Таким образом, фиксируется нуль веса - начальная точка про- цесса поверки весов.

При дальнейшем поступлении жидкости по трубопроводу 14 в подпоршневую полость гидроцилиндра 6 подвеска 5 продолжает движение вверх и поворот- .нымй кронштейнами 12 подхватывает набор гирь, заданный оператором.

Подъем гирь прекратится после того, как поршень гидроцилиндра 6 займет крайнее нижнее положение (дойдет до упора в дно гидроцилиндра). При этом к грузоприемной платформе поверяемых весов прикладывается масса набора образцовых гирь 4. Сравнивая величину этой известной массы с показаниями цифрового табло 16 поверяемых весов, произв одят процесс поверки весов о Однако в связи с тем, что масса объема жидкости, находящейся в надпоршневой полости гидроци- линдра 6, меньше массы объема жидкости, находившейся перед подъемом подвески 5 с образцовыми гирями 4 в подпоршневой полости, реальная масса груза, приложенная к грузоприем- ной платформе,.меньше известной заданной и поэтому при окончании подъема подвески 5 с образцовыми ги рями 4 датчик 8 положения подвески 5 вьфабатывает командный сигнал Fj., noc тупающий на вход задатчика 10 разности масс объемов жидкости в подпоршневой и надпорщневой полостях гидро- циливдра 6, Задатчик 10 генерирует в

Q 5 0 5

О

Q д Q g

5

цифровом коде сигнал Fg, соответствующий разности масс объемов жидкости в подпоршневой и надпоршневой полостях гидроцилиндра 6. Сигнал F, поступает на суммирующий вход сумматора 11, на отдельный вход которого одновременно подается сигнал F аналого-цифрового преобразователя 15 поверяемых весов с погрешностью, равной отрицательному значению разности масс объемов жидкости в подпоршневой и надпорщневой полости гидроцилиндра 6.

В сумматоре 11 происходит сложение сигналов F, и F, в результате чего на цифровом табло 16 noBepHeNuix весов выдается сигнал F, равный действительному значению массы образцовых гирь 4, находящихся на подвеске 5,

I. V

После сравнения известной массы

поднятых образцовых гирь 4 .с показаниями цифрового табло 16 оператор по трубопроводу 13 подает давление в подпоршневую полость гидроцилиндра 6, шток гидроцилиндра 6 с захватом 7 выдвигается, подвеска 5 с образцовыми гирями 4 опускается в положение, приведенное на фиг,,2. В этом положении образцовые гири 4 размещаются вновь на основании 2, захват 7 выходит из зацепления с тягой 1, одновременно датчик 8 положения подвески перестает генерировать сигнал FJ и на цифровом табло 16 индицируются нулевые показания.

Формула изобретения

Устройство для поверки тензометри- ческих весов, содержащее установленные на основании образцовые, гири и подвеску с поворотными кронштейнами, гидроцилиндр, подпоршневая и над- поршневая полости которого соедине- ны трубопроводами с гидроустановкой, тягу, шарнирно закрепленную на грузоприемной платформе поверяемых весов и связанную посредством захвата с гидроцилиндром, аналого-цифровой преобразователь и цифровое табло, отличающееся тем, что, с целью повьш ения точности поверки, в него введены задатчик массы под- вески, задатчик разности масс ..объемов жидкости в подпоршневой н надпоршневой полостях гидроцилиндра, сумматор и датчик положения подвески, выходы которого подключены со-ответственно к входам задатчика массы подвески и задатчика разности масс объемов жидкости в подпоршне- вой и надпоршневой полостях гидроцилиндра, ВЫХО.ДЫ которых связаны соответственно с входом суммирования

и входом вычитания сумматора, третий вход которого соединен с выходом аналого-цифрового преобразователя, а выход - с входом цифрового табло, причем гидроцилиндр с захватом закреплен на подвеске.

| Стенд для метрологической аттестации весов | 1984 |

|

SU1204962A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

Авторы

Даты

1988-08-07—Публикация

1986-05-27—Подача