Од 4

Од (Р

Изобретение относится к роставам строительных материалов и может найти применение в строительстве и металлургической промышленности для изготовления изделий с температурой службы до .

Цель изобретения - гговышение прочности при сжатии, остаточной прочности после нагревания, уменьшение тем- пературных деформаций и снижение себестоимости.

При осуществлении изобретения готовят искусственный заполнитель, а затем вводят его в бетонную смесь,

В качестве исходных материалов используют портландцемент, шламовые отходы асбоцементного производства, которые перекачивают для введения в приготовляемую смесь непосредствен- но из отстойников, влажность шламовых отходов составляет 86,9-91,2%, отходы затвердевшего асбоцемента, которые как и сухие остатки шламовых отходов, содержат 10-20% волокон асбо цемента и 80-90% новообразований,возникших при гидратации портландцемента; пыль-унос цементных печей состава, мас.%: SiOj 16; СаО 50,17; 2,64; 4,01; MgO 2,05; NajO . 2,48; AljOj 3,15; SOj 6,06; п.п.п. 13,26, удельная поверхность до 5000 cMVr, остаточная активность 8-10% в пересчете на активный СаО.

Приготовление заполнителя осущест- вляют следующим образом.

Предварительно пропущеннь1е через молотковую дробилку отходы затвердевшего асбоцемента загружают совместно с цементом и пыпью-унос в шаровую мельницу. Время измельчения и перемешивания 15-18 мин. Полученную смесь перемешивают в шнековом смесителе и продавливают через фильеру с расчетными размерами отверстий.

Используют следующие наборы диаметров отверстий: 20 мм, 5 мм и 1,25мм или 15 мм, 4 мм и 1 мм или 10 мм, 2,5 мм и 0,6 мм, т.е. величина диаметра каждого меньшего из отверстий равна 0,23-0,28 диаметра предьздущего что обеспечивает при изготовлении бетонной смеси получение наибольшей плотности. Полученный сырец окатьюаю во вращающемся сушильном барабане, после чего гранулы заполнителя под- ;вергают тепловлажноетной обработке при 60-70 с по режиму 2+8+2 ч.

O

5

0 5

0

5

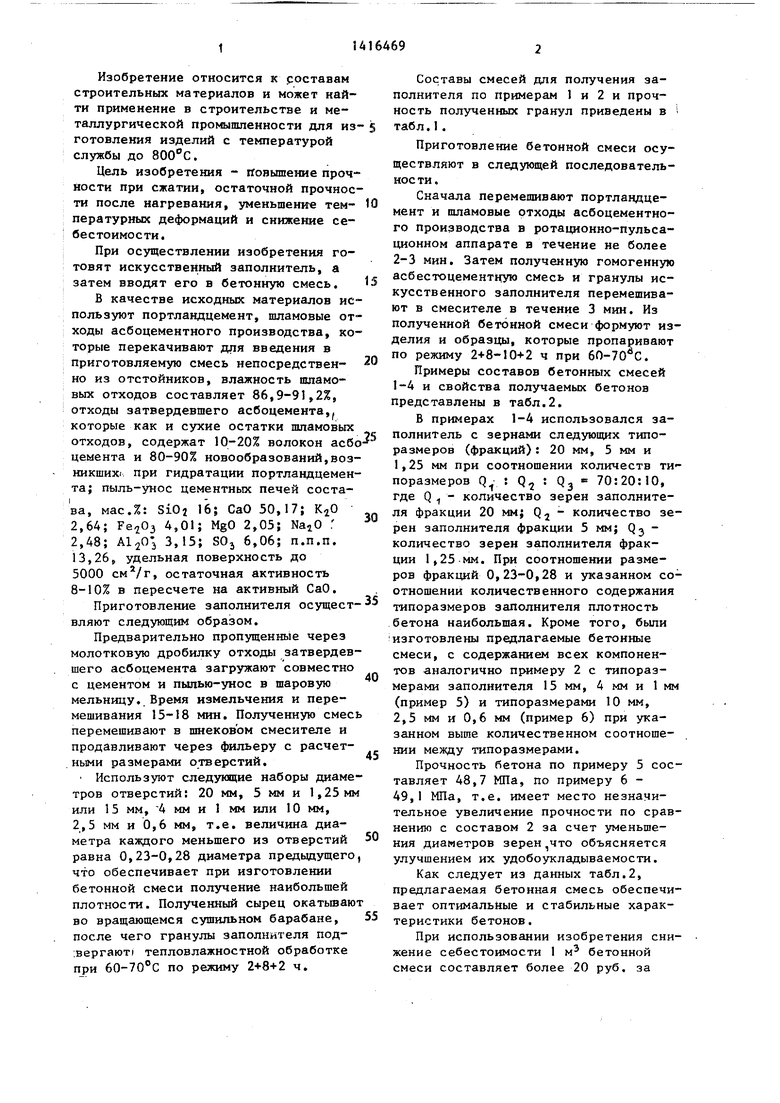

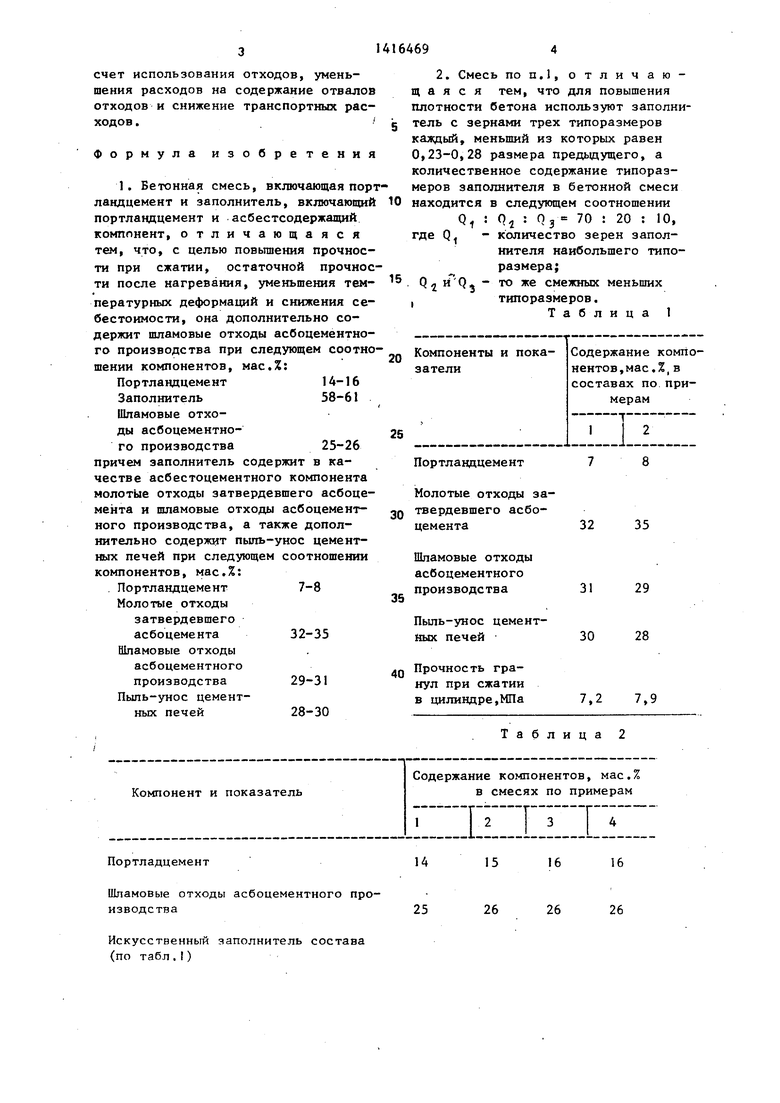

Составы смесей для получения заполнителя по примерам 1 и 2 и прочность полученных гранул приведены в табл.1.

Приготовление бетонной смеси осуществляют в следующей последователь- нос ти.

Сначала перемешивают портландцемент и шламовые отходы асбоцементного производства в ротационно-пульса- ционном аппарате в течение не более 2-3 мин. Затем полученную гомогенную асбестоцементную смесь и гранулы искусственного заполнителя перемешивают в смесителе в течение 3 мин. Из полученной бетонной смеси формуют изделия и образцы, которые пропаривают по режиму 2+8-10+2 ч при 60-70 С.

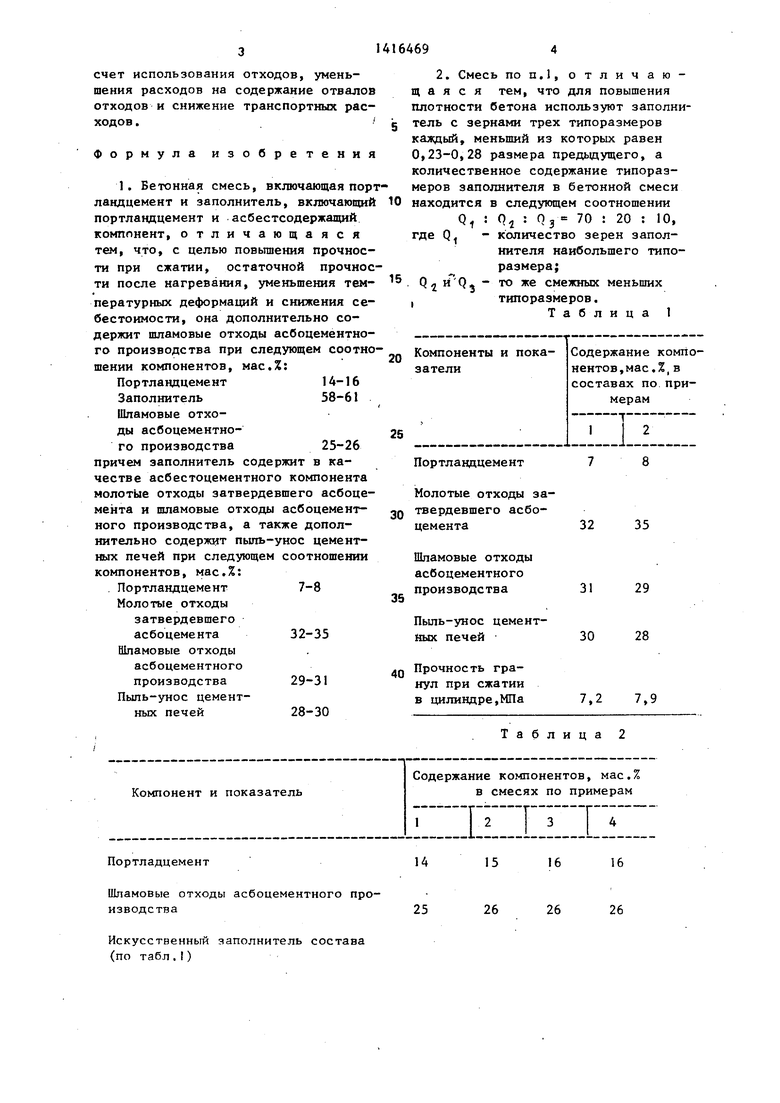

Примеры составов бетонных смесей 1-4 и свойства получаемых бетонов представлены в табл.2.

В примерах 1-4 использовался заполнитель с зернами следующих типоразмеров (фракций): 20 мм, 5 мм и 1,25 мм при соотношении количеств ти поразмеров Q ; Q, : Q 70:20:10, где Q , - количество зерен заполнителя фракции 20 мм; Qj - количество зерен заполнителя фракции 5 мм; РЭ количество зерен заполнителя фракции 1,25 мм. При соотношении размеров фракций 0,23-0,28 и указанном соотношении количественного содержания типоразмеров заполнителя плотность бетона наибольшая. Кроме того, были изготовлены предлагаемые бетонные смеси, с содержанием всех компонентов аналогично пгжмеру 2 с типоразмерами заполнителя 15 мм, 4 мм и 1 мм (пример 5) и типоразмерами 10 мм, 2,5 мм и 0,6 мм (пример 6) при указанном выше количественном соотношении между типоразмерами.

Прочность бетона по примеру 5 составляет 48,7 МПа, по примеру 6 - 49,1 МПа, т.е. имеет место незначительное увеличение прочности по сравнению с составом 2 за счет уменьшения диаметров зерен ,что объясняется улучшением их удобоукладываемости.

Как следует из данных табл.2, предлагаемая бетонная смесь обеспечивает оптимальные и стабильные характеристики бетонов.

При использовгшии изобретения снижение себестоимости 1 м бетонной смеси составляет более 20 руб. за

счет использования отходов, уменьшения расходов на содержание отвалов отходов и снижение транспортных расходов .

формула изобретения

1. Бетонная смесь, включающая портландцемент и заполнитель, включающий портландцемент и асбестсодержащий компонент, отличающаяся тем, что, с целью повышения прочности при сжатии, остаточной прочности после нагревания, уменьшения температурных деформаций и снижения себестоимости, она дополнительно содержит шламовые отходы асбоцементного производства при следующем соотношении компонентов, мас.%:

Портландцемент14-16

Заполнитель58-61

Шламовые отходы асбоцементного производства 25-26 причем заполнитель содержит в качестве асбестоцементного компонента молотые отходы затвердевшего асбоцемента и шламовые отходы асбоцементного производства, а также дополнительно содержит пыль-унос цементных печей при следующем соотношении компонентов, мас.%:

Портландцемент

Молотые отходы

затвердевшего

асбоцемента

Шламовые отходы

асбоцементного

2. Смесь поп.1,отличаю- щ а я с я тем, что для повышения плотности бетона используют заполнитель с зернами трех типоразмеров каждый, меньший из которых равен 0,23-0,28 размера предьщущего, а количественное содержание типоразмеров заполнителя в бетонной смеси находится в следующем соотношении

где Q,

1

О,

70 : 20

10,

- количество зерен заполнителя наибольшего типоразмера;

Q ri Qj- то же смежных меньших типоразмеров.

Таблица 1

Компоненты и показатели

Содержание компонентов, мас.%, в составах по примерам

25

Портландцемент

.l..J.-i

7 8

Молотые отходы затвердевшего асбоцемента32 35

Шламовые отходы

асбоцементного

производства 31 29

Пыль-унос цементных печей30 28

Прочность гра

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ КЛАДОЧНОГО СТРОИТЕЛЬНОГО РАСТВОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2490233C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| КЛАДОЧНАЯ СМЕСЬ | 2012 |

|

RU2493124C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И СМЕСЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2376266C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗОЛОБЕТОНА | 2020 |

|

RU2738072C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374201C1 |

Изобретение относится к составам строительных материалов и может найти применение в строительстве и металлургической промышленности для изготовления изделий с температурой службы до 80(f С. Цель изобретения - повышение прочности при сжатии, остаточной прочности после нагревания, уменьшение температурных деформаций и снижение себестоимости. Бетонная смесь содержит, мас.%: портландцемент 14-16; заполнитель 58-61; шламовые отходы асбоцементного производства 25-26 причем заполнитель содержит, мас.%: портландцемент 7-8, молотые отходы затвердевшего асбоцемента 32-35; шламовые отходы асбоцементного производства 29-31; пыль-унос цементных печей 28-30. Прочность бетона при сжатии 46,9-49,1 МПа, остаточная прочность после нагрева до 800 С, 34,7- ,.. 35,6 МПа,огневая усадка после нагре- ва до 0,7-0,71. 1 з.п. ф-лы, 2 табл. (Л

Портладцемент14 15 16 16

Шламовые отходы асбоцементного производства25 26 26 26

Искусственный заполнитель состава (по табл . I)

Свойства бетона Плотность, г/см Ярочность при сжатии, МПа

Прочность при сжатии после сушки при

Остаточная прочность при сжатии поле нагрева до

Огневая усадка после иагрева до 90(

Температура службы, С

Термичес1 ая стойкость (кол-во воздушных теплосмен)

Пустотность, %

Среднеетатический диаметр пор, мм

Продолжение табл.2

148014501450

48,248,248,3

53,153,953,8

34,935,235,6

0,70,70,7

800800800

343535

29,628,827,7

0,390,370,34

| Некрасов К.Д | |||

| Жаростойкие бетоны | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| , Авторское свидетельство СССР 1058921, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-15—Публикация

1986-01-07—Подача