е

О5 4

Изобретение относится к прокатному производству и может быть использовано в широкополосных станах горячей прокатки.

Целью изобретения является оперативное регулирование поперечного профиля полосы путем изменения в процес се деформации взаимного перекоса вал снижение износа валков.

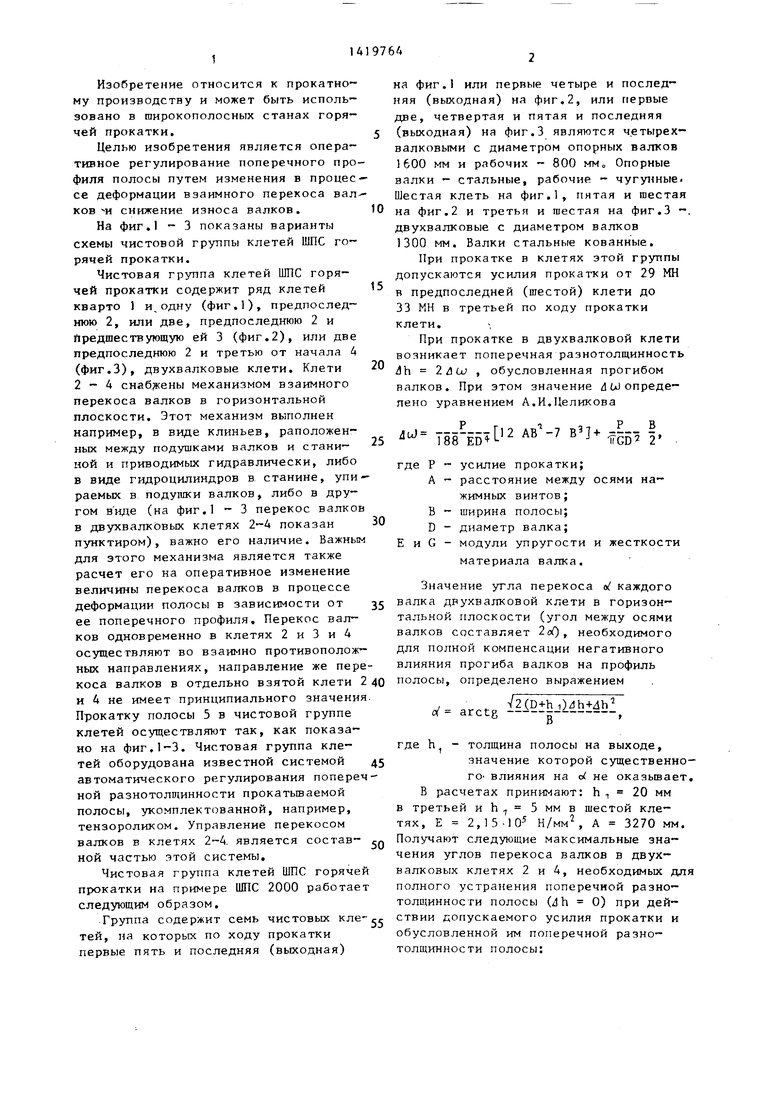

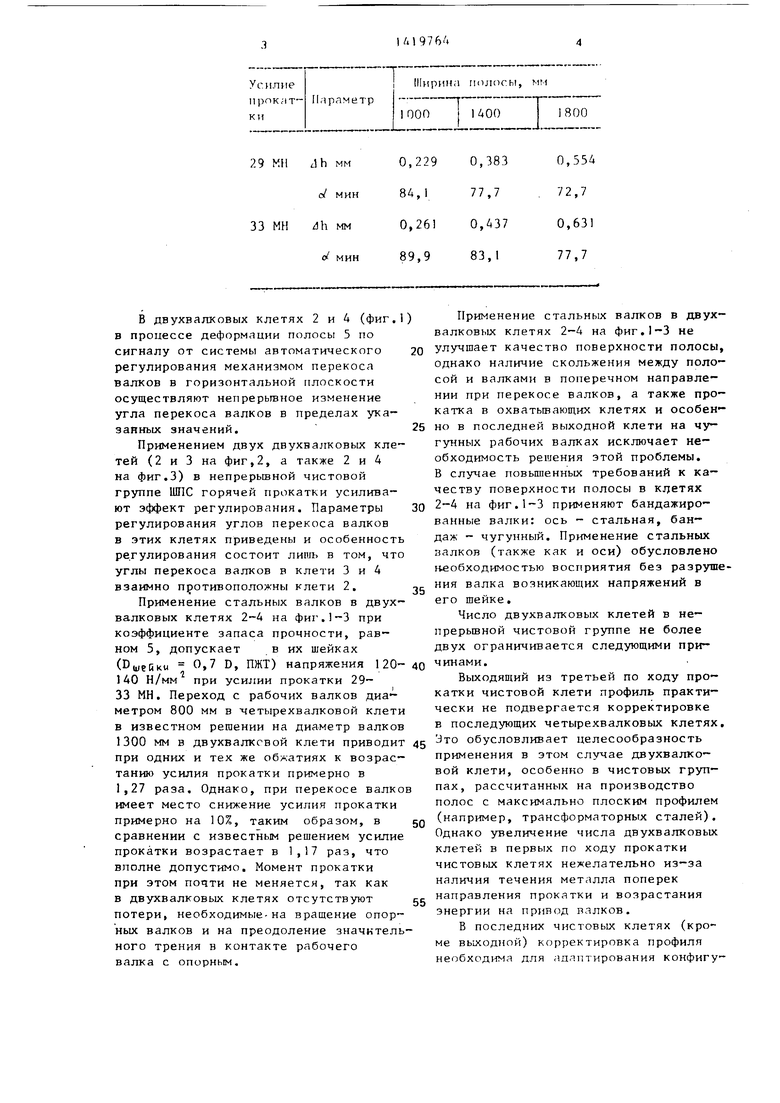

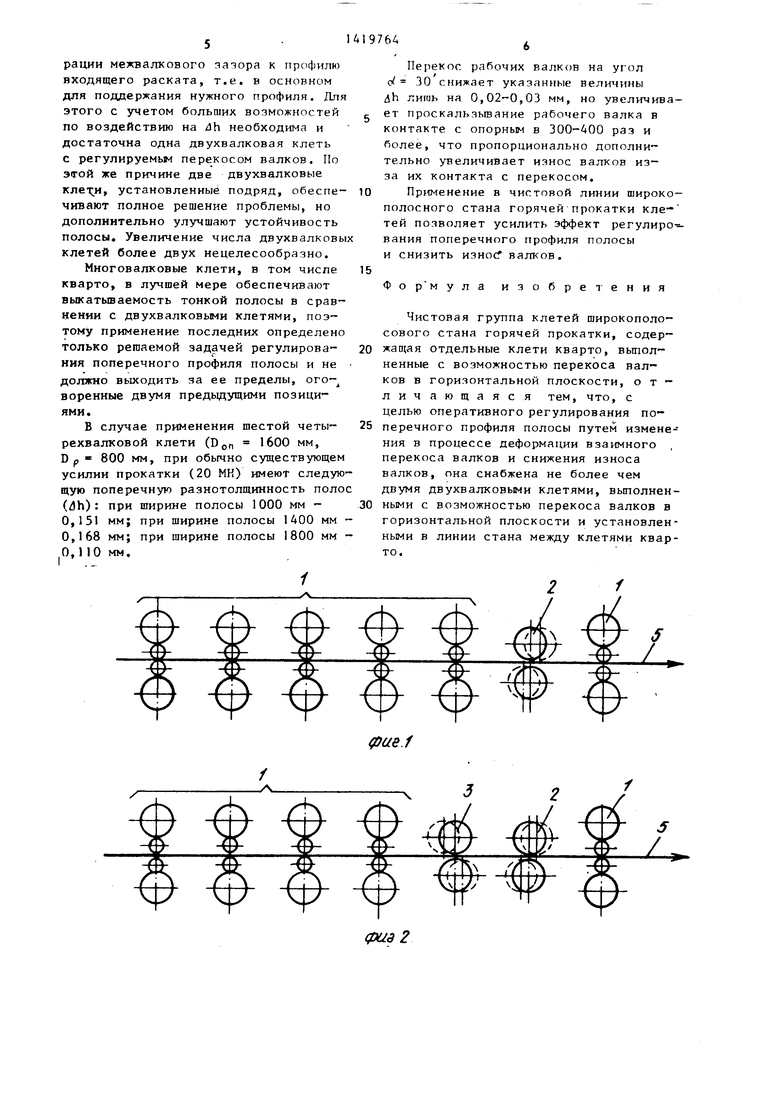

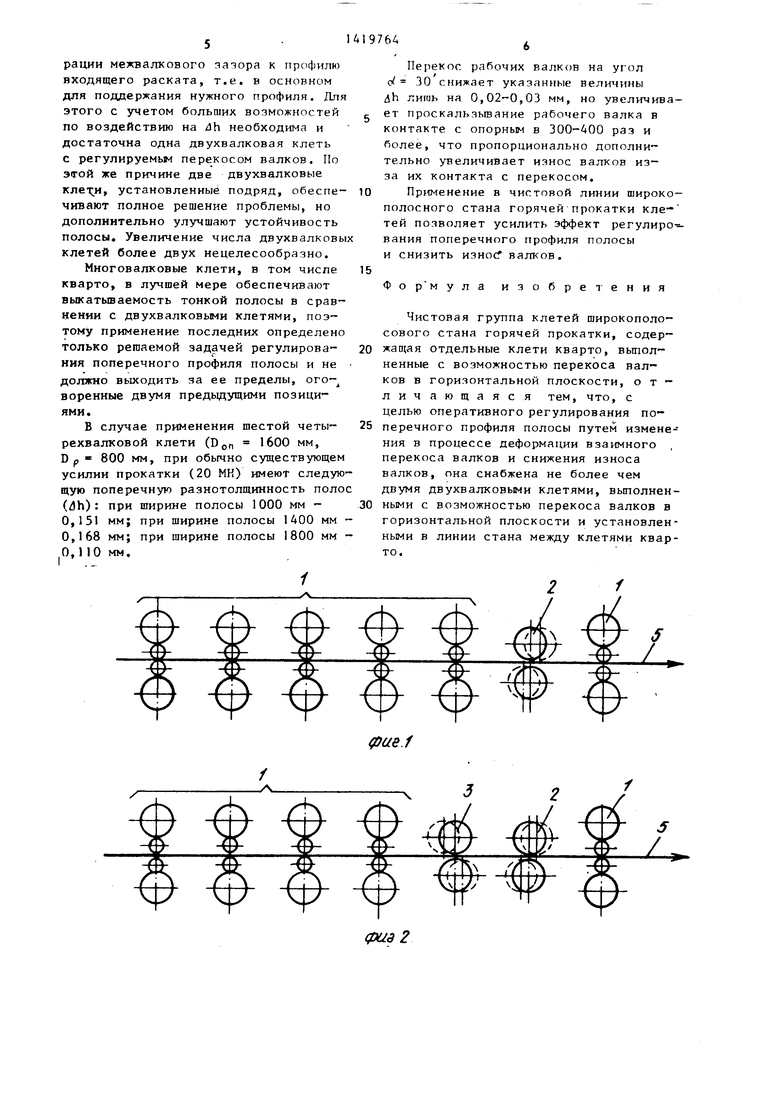

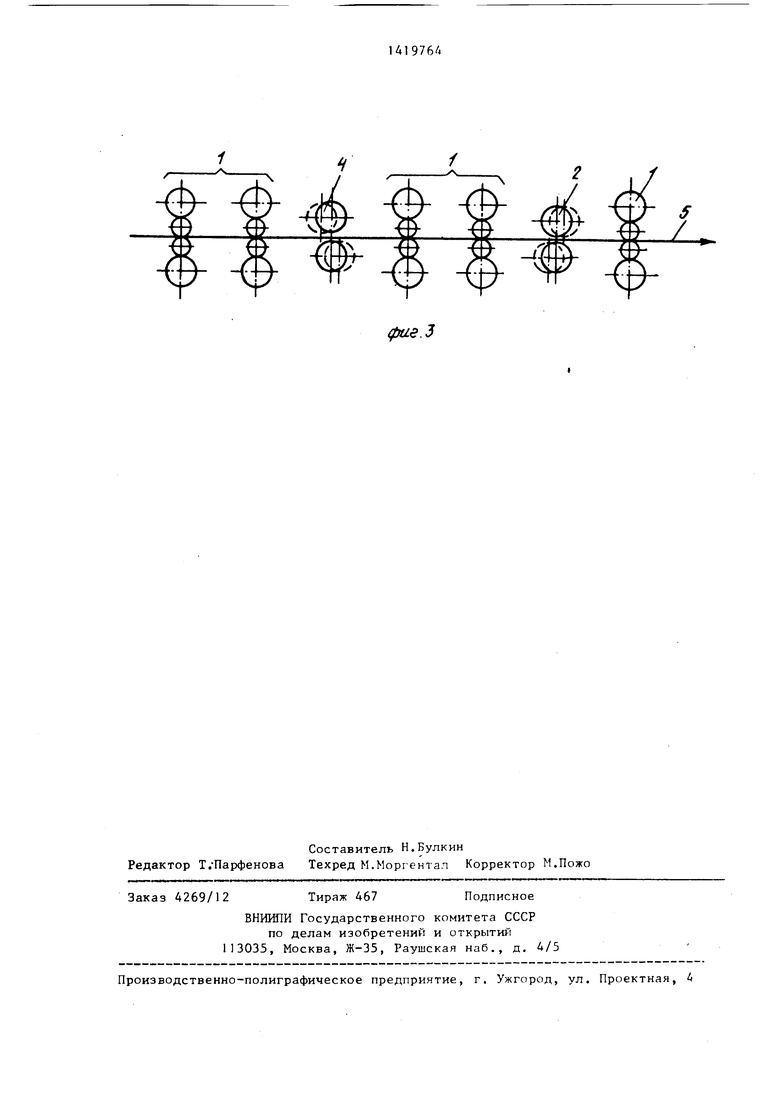

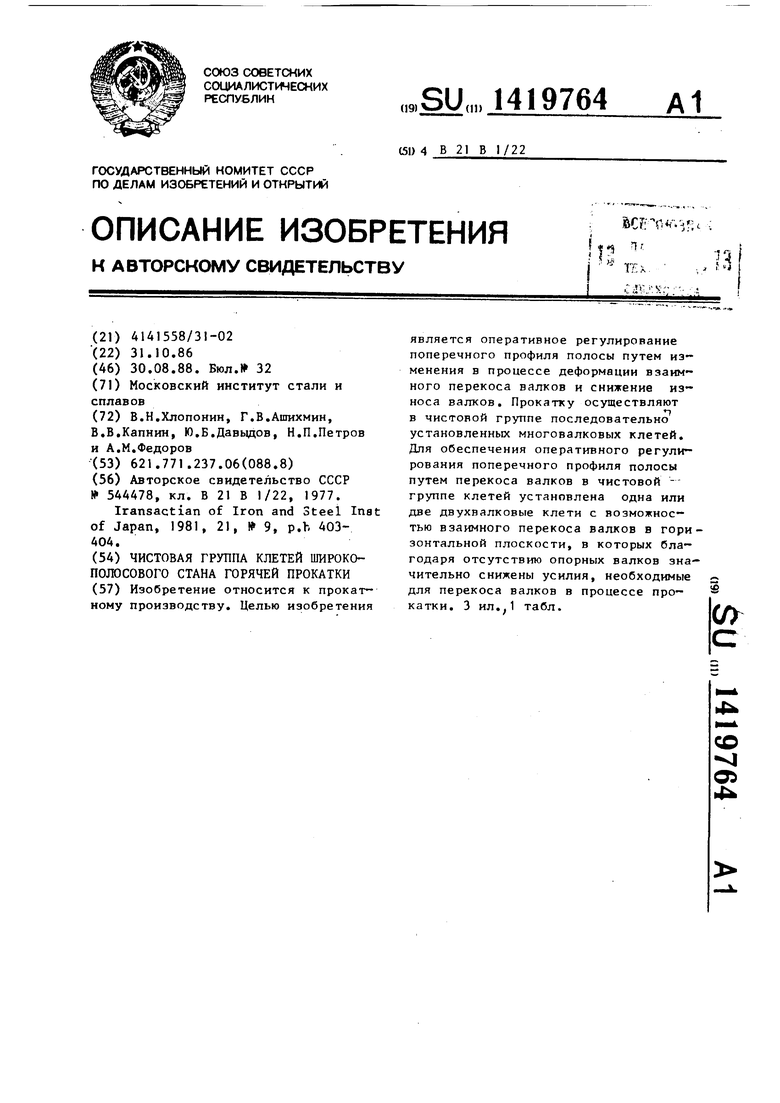

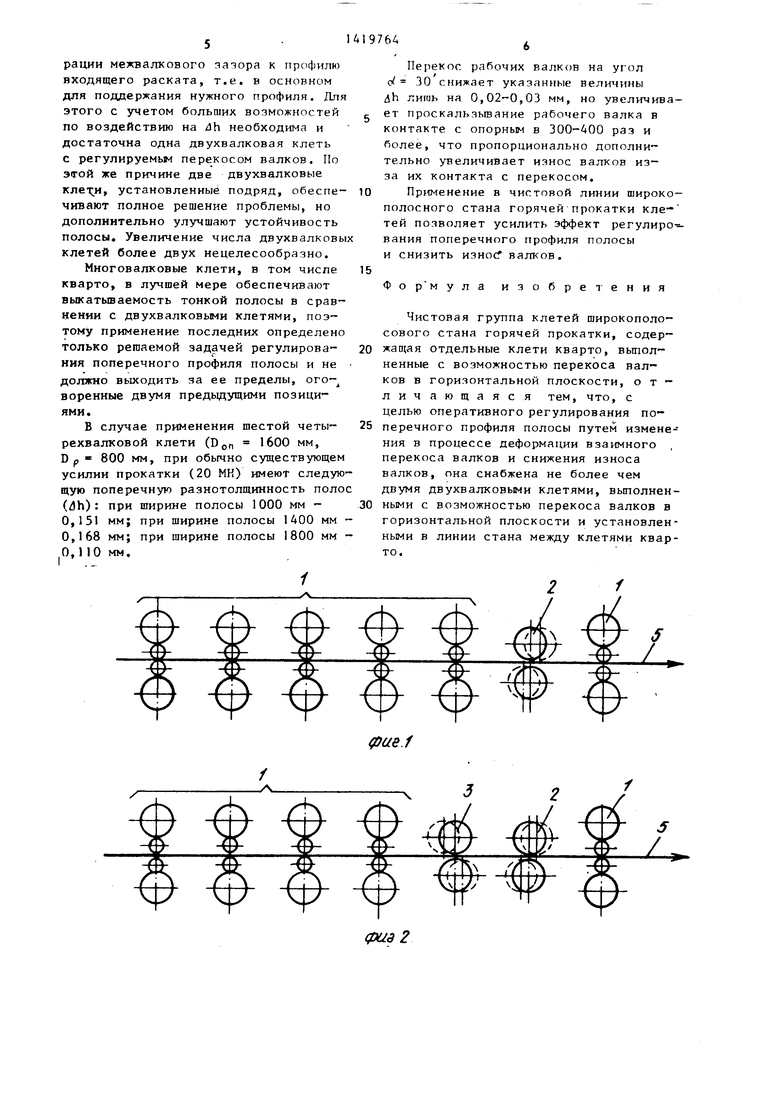

На фиг.) - 3 показаны вариант схемы чистовой группы клетей ШПС горячей прокатки.

Чистовая группа клетей ШПС горячей прокатки содержит ряд клетей кварто 1 и,одну (фиг.1), предпоследнюю 2, или две, предпоследнюю 2 и Предшествующую ей 3 (фиг.2), или две предпоследнюю 2 и третью от начала 4 (фиг.З), двухвалковые клети. Клети 2 - 4 снабркены механизмом взаимного перекоса валков в горизонтальной плоскости. Этот механизм выполнен например, в виде клиньев, раположен- ных между подушками валков и стани- ной и приводимых гидравлически, либо в виде гидроцилиндров в станине, упираемых в подушки валков, либо в другом в иде (на фиг.1 - 3 перекос валков в двухвалковых клетях 2-4 показан пунктиром), важно его наличие. Важным для этого механизма является также расчет его на оперативное изменение величины перекоса валков в процессе деформации полосы в зависимости от ее поперечного профиля. Перекос валков одновременно в клетях 2 и 3 и 4 осуществляют во взаимно противоположных направлениях, направление же перекоса валков в отдельно взятой клети 2 и 4 не имеет принципиального значения Прокатку полосы 5 в чистовой группе клетей осуществляют так, как показано на фиг.1-3. Чистовая группа клетей оборудована известной системой автоматического регулирования поперечной разнотолщинности прокатьшаемой полосы, укомплектованной, например, тензороликом. Управление перекосом

валков в клетях 2-4. является составной частью этой системы.

Чистовая группа клетей ШПС горячей прокатки на примере ШПС 2000 работает следующим образом.

Группа содержит семь чистовых кле-сг тей, па которых по ходу прокатки первые пять и последняя (выходная)

на фиг.1 или первые четыре и последняя (вькодная) на фиг.2, или первые две, четвертая и пятая и последняя (выходная) на фиг.З являются ч.етырех- валковыми с диаметром опорных валков 1600 мм и рабочих - 800 мм„ Опорные валки - стальные, рабочие - чугунные. Шестая клеть на фиг.1, пятая и шестая на фиг.2 и третья и шестая на фиг.З - двухвалковые с диаметром валков 1300 мм. Валки стальные кованные.

При прокатке в клетях этой группы допускаются усилия прокатки от 29 МН в предпоследней (шестой) клети до 33 МН в третьей по ходу прокатки клети.

При прокатке в двухвалковой клети возникает поперечная разнотолщинность Ah 2 Л и , обусловленная прогибом валков. При этом значение dыопределено уравнением А.И.Целикова

88 ED 12 ,

усилие прокатки; расстояние между осями нажимных винтов; ширина полосы; диаметр валка;

модули упругости и жесткости материала валка.

Значение угла перекоса «f каждого валка двухвалковой клети в горизонтальной плоскости (угол между осями валков составляет 2о(), необходимого для полной компенсации негативного влияния прогиба валков на профиль полосы, определено выражением

о{ arctg

:{2i5ilij).dhj;4h

в

где h - толщина полосы на выходе,

значение которой существенного влияния на oi не оказьшает, В расчетах принимают: h 20 мм в третьей и h 5 мм в шестой клетях, Е 2,15-10 Н/мм А 3270 мм. Получают следующие максимальные значения углов перекоса валков в двухвалковых клетях 2 и 4, необходимых для полного устранения поперечной разно- толщинности полосы (Jh 0) при действии допускаемого усилия прокатки и обусловленной им поперечной разно- толщинности полосы:

1800

0,55/. 72,7 0,631 77,7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| СПОСОБ ПРОКАТКИ ДЛИННОМЕРНЫХ ПОЛОС В КЛЕТИ КВАРТО И ПРОКАТНАЯ КЛЕТЬ КВАРТО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2068307C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| Способ продольной прокатки | 1989 |

|

SU1667955A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2019 |

|

RU2724255C1 |

| Прокатная клеть | 1983 |

|

SU1077673A1 |

| Способ воздействия на профиль прокатываемой полосы на стане кварто | 1983 |

|

SU1106557A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2009 |

|

RU2445178C2 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЁХВАЛКОВОЙ КЛЕТИ | 2014 |

|

RU2578867C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАБОЧИХ ВАЛКОВ КЛЕТИ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1992 |

|

RU2043796C1 |

Изобретение относится к прокаг- иому производству. Целью изобретения является оперативное регулирование поперечного профиля полосы путем изменения в процессе деформации взаим ного перекоса валков и снижение износа валков. Прокатку осуществляют в чистовой группе последовательно установленных многовалковых клетей. Для обеспечения оперативного регулирования поперечного профиля полосы путем перекоса валков в чистовой - группе клетей установлена одна или две двухвалковые клети с возможностью взаимного перекоса валков в горизонтальной плоскости, в которых благодаря отсутствию опорных валков значительно снижены усилия, необходимые для перекоса валков в процессе прокатки. 3 ил.1 табл. А (/

В двухвалковых клетях 2 и А (фиг.1 в процессе деформации полосы 5 по сигналу от системы автоматического регулирования механизмом перекоса валков в горизонтальной гтлоскости осуществляют непрерьгоное изменение угла перекоса валков в пределах указанных значений.

Применением двух двухвалковых кле тей (2 и 3 на фиг,2, а также 2 и 4 на фиг.З) в непрерьтной чистовой группе ШПС горячей прокатки усиливают эффект регулирования. Параметры регулирования углов перекоса валков в этих клетях приведены и особенность регулирования состоит лишь в том, что углы перекоса валков в клети 3 и А взаимно противоположны клети 2.

Применение стальных валков в двухвалковых клетях 2-А на фиг.1 -3 при коэффициенте запаса прочности, равном 5, допускает в их шейках (Г шейки 0,7 D, ПЖТ) напряжения 120- 140 Н/мм при усилии прокатки 29- 33 МН. Переход с рабочих валков диаметром 800 мм в четырехвалковой клети в известном решении на диаметр валков 1300 мм в двухвалксвой клети приводит при одних и тех же облатиях к возрастанию усилия прокатки примерно в 1,27 раза. Однако, при перекосе валко имеет место снижение усилия прокатки примерно на 10%, таким образом, в сравнении с известным решением усилие прокатки возрастает в 1,17 раз, что вполне допустимо. Момент прокатки при этом почти не меняется, так как в двухвалковых клетях отсутствуют потери, необходимые-на вращение опорных валков и на преодоление значительного трения Б контакте рабочего валка с опорным.

Применение стальных валков в двухвалковых клетях 2-4 на фиг.1 -3 не улучшает качество поверхности полосы однако наличие скольжения между полосой и валками в поперечном направлении при перекосе валков, а также прокатка в охватьгоающих клетях и особен но в последней выходной клети на чугунных рабочих валках исключает необходимость решения этой проблемы. В случае повьш енных требований к качеству поверхности полосы в KjjeTHX 2-4 на фиг.1-3 применяют бандажиро- ванные валки: ось - стальная, бандаж - чугунный. Применение стальных залков (также как и оси) обусловлено необходимостью восприятия без разрушния валка возникающих напряжений в его шейке.

Число двухвалковых клетей в не- прерьшной чистовой группе не более двух ограничивается следующими причинами.

Выходящий из третьей по ходу прокатки чистовой клети профиль практически не подвергается корректировке в последующих четьфехвалковых клетях Это обусловливает целесообразность применения в этом случае двухвалковой клети, особенно в чистовых группах, рассчитанных на производство полос с максимально плоским профилем (например, трансформаторных сталей). Однако увеличение числа двухвалковых клетей в первых по ходу прокатки чистовых клетях нежелательно из-за наличия течения металла поперек направления прокатки и возрастания энергии на привод валков.

В последних чистовых клетях (кроме выходной) корректировка профиля необходима для адаптирования конфигурации межвалкового зачора к профилю входящего раската, т.е.. в основном для поддержания нужного профиля. Для этого с учетом больших возможностей по воздействию на ЛЬ необходима и достаточна одна двухвалковая клеть с регулируемые перекосом валков. По этой же причине две двухвалковые клет; и, установленные подряд, обеспе- чивают полное решение проблемы, но дополнительно улучшают устойчивость полосы. Увеличение числа двухвалковы клетей более двух нецелесообразно.

Многовалковые клети, в том числе кварто, в лучшей мере обеспечивают выкатьшаемость тонкой полосы в сравнении с двухвалковыми клетями, поэтому применение последних определено только решаемой задачей регулирова- ния поперечного профиля полосы и не должно выходить за ее пределы, ого- воренные двумя предыдущими позициями.

В случае применения шестой четы рехвалковой клети ( 1600 мм. Dp - 800 мм, при обычно существующем усилии прокатки (20 МК) имеют следующую поперечную разнотолщинность поло (iJh) : при ширине полосы 1000 мм -

0,151 мм; при ширине полосы 1400 мм 0,168 мм; при ширине полосы 1800 мм О,110 мм.

Перекос рабочих валков на угол (У 30 снижает указанные величины 4h лишь на 0,02-0,03 мм, но увеличивает проскальзьюание рабочего валка в контакте с опорным в 300-400 раз и более, что пропорционально дополнительно увеличивает износ валков из- за их контакта с перекосом.

Применение в чистовой линии широкополосного стана горячей прокатки кле- тей позволяет усилить эффект регулиро- - вания поперечного профиля полосы и снизить износ валков.

Фор мула изобретения

Чистовая группа клетей широкополосового стана горячей прокатки, содер- хап(ая отдельные клети кварто, вьтол- ненные с возможностью перекоса валков в горизонтальной плоскости, о т личающаяся тем, что, с целью оперативного регулирования поперечного профиля полосы путем изменения в процессе деформации взаимного перекоса валков и снижения износа валков, она снабжена не более чем двумя двухвалковыми клетями, выполненными с возможностью перекоса валков в горизонтальной плоскости и установленными в линии стана между клетями кварто.

фае.1

Фид2

фае.З

| Способ воздействия на профиль прокатываемой полосы | 1974 |

|

SU544478A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Iransactian of Iron and Steel Inat of Japan, 1981, 21, № 9, p.h 403- 404. | |||

Авторы

Даты

1988-08-30—Публикация

1986-10-31—Подача