Изобретение относится к металлургии, в частности к листопрокатному производству, и предназначено для профилирования рабочих валков чистовых клетей кварто станов горячей прокатки.

Известны способы профилирования рабочих валков, согласно которым величину и форму их шлифовочной профилировки изменяют в зависимости от профиля опорных валков [1] Однако при широком марочном сортаменте стана достигнуть стабильного уровня поперечной разнотолщинности и высокой плоскости листов данные способы не позволяют, так как они не учитывают механических свойств деформируемого материала.

Выбранный в качестве прототипа способ профилирования валков для прокатки стальных полос включает придание образующей бочки формы по длине валка в зависимости от распределения значений предела текучести по ширине прокатываемых полос [2] Однако указанный способ учитывает разброс механических свойств в пределах лишь какой-либо одной марки стали и не позволяет выбрать оптимальную абсолютную величину выпуклости профиля валков, обеспечивающую повышенные требования к геометрии прокатываемых листов из различных марок стали и сплавов, имеющих широкий диапазон значений механических свойств.

Цель изобретения повышение качества листов и полос за счет обеспечения их стабильной попеpечной разнотолщинности и высокой плоскостности.

Поставленная цель достигается тем, что при выполнении исходного профиля рабочих валков с учетом фактического профиля опорных валков и механических свойств прокатываемых листов и полос величину базовой профилировки, предназначенной для прокатки углеродистых марок стали, при переходе на прокатку металла аналогичной ширины из других марок стали и сплавов изменяют в зависимости от соотношения временных сопротивлений согласно зависимости: ΔWi= 0,1(σBi/σBy-1) (1) где ΔWi величина изменения исходного профиля рабочих валков (на диаметр), мм;

σвi, σвy временные сопротивления прокатываемой и углеродистой сталей при температурах окончания их прокатки, кгс/мм2.

Изобретение содержит следующие отличительные от прототипа признаки: определение исходной профилировки рабочих валков с учетом соотношения временного сопротивления предназначенных для прокатки стали или сплава к временному сопротивлению базовой углеродистой марки стали, причем учитывают значения временных сопротивлений при температурах испытаний, равных принятым на станах температурам окончания прокатки листов и полос из указанных марок стали и сплавов.

Способ осуществляется следующим образом.

Для рабочих валков чистовой клети кварто стана горячей прокатки, предназначено для производства листов и полос широкого марочного сортамента, устанавливают исходную профилировку, предназначенную для прокатки листов из углеродистой стали, принимаемой в качестве базовой. Величина выпуклости (вогнутости) рабочих валков при их базовой профилировке является величиной переменной и зависящей от профиля опорных валков, ширины проката, параметров клети и других факторов.

При переходе на прокатку листов (полос) из других марок стали и сплавов с отличными от базовой углеродистой стали уровнями механических свойств (временного сопротивления) при горячей деформации, исходную профилировку рабочих валков изменяют по зависимости (1). Общая величина выпуклости (вогнутости) профиля рабочего валка определяется по уравнению: WΣ WБ+ΔWi (2)

где W Σ суммарная величина шлифовочной выпуклости (вогнутости) бочки рабочего валка, мм;

WБ величина базовой выпуклости (вогнутости) профилировки рабочего валка, предназначенной для прокатки листов и полос из углеродистой марки стали, мм.

На выбор оптимальной с точки зрения обеспечения минимальной разнотолщинности и высокой плоскостности профилировки рабочих валков определяющее влияние оказывают силовые условия прокатки в последних проходах, которые зависят от деформационно-скоростных и температурных условий и механических свойств стали или сплава. В условиях одного стана деформационно-скоростные режимы прокатки листов (полос) из различных марок стали и сплавов приблизительно одинаковы. Поэтому в качестве характеристики силовых условий прокатки приняты значения временного сопротивления.

Температура конца прокатки сталей и сплавов в зависимости от их назначения, условий получения требуемых свойств, условий пластичности и деформируемости, возможностей оборудования стана и клети колеблется в широких пределах. Поэтому при определении величины выпуклости (вогнутости) рабочих валков чистовой клети кварто необходимо учитывать значения временного сопротивления сталей и сплавов, соответствующие температуры окончания прокатки, т.е. температуре раската при прокатке в последних проходах.

Оптимальность величины изменения величины выпуклости (вогнутости) профилировки рабочих валков при переходе от прокатки листов из углеродистой стали на прокатку листов из других марок стали и сплавов была установлена экспериментальным путем.

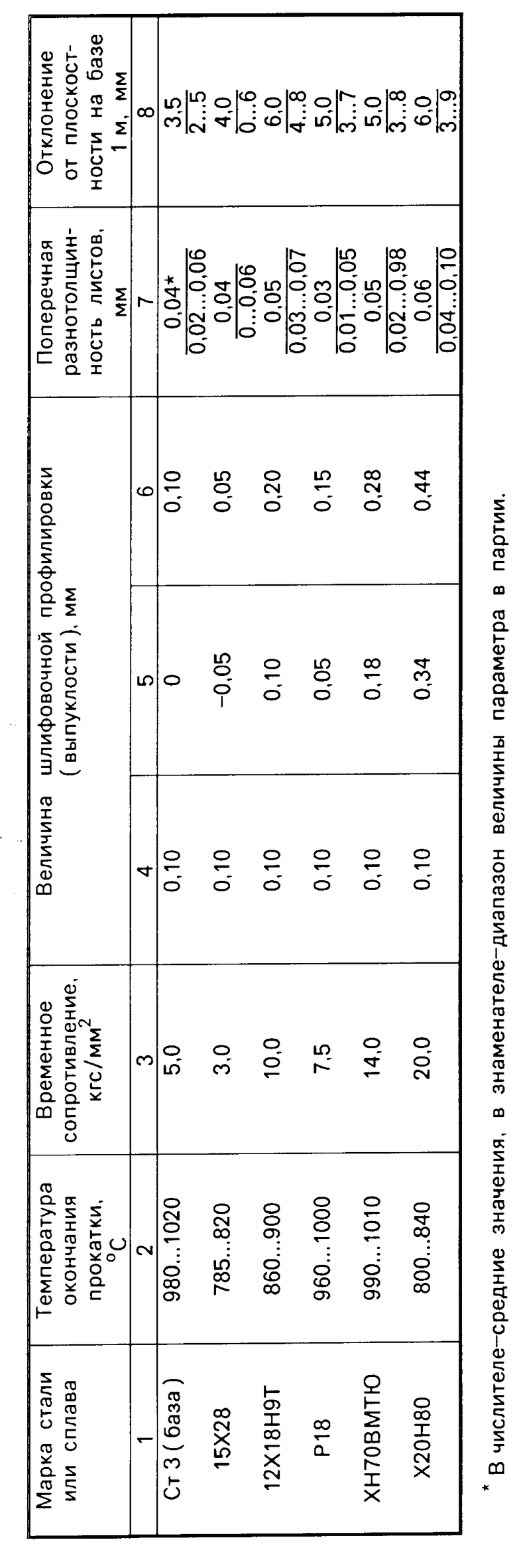

Проверка способа выполнена на промышленном реверсивном стане 1500 горячей прокатки, марочный сортамент которого составляет и прецизионные сплавы. Прокатывали листы в начале кампании валков сечением 3х710 мм за 5-7 проходов из стали марок Ст3, 15Х28, 12Х18Н9Т, Р18, ХН70ВМТЮ, Х20Н80, после чего подвергали их правке в роликоправильной машине. Объемы партий листов каждой марки стали и сплава составлял 40-70 шт.

Измеряли температуру конца прокатки, а после охлаждения листов их поперечный профиль и отклонение от плоскостности на базе 1 м. Значения временного сопротивления сталей и сплавов определены для принятых на стане 1500 температур окончания прокатки на основании известных литературных данных.

Исходная профилировка рабочих валков представляет собой выпуклость, выполненную по параболе. Величина базовой профилировки, предназначенной для прокатки листов из стали СТ3, составляла +0,10 мм.

Значения величин шлифовочной профилировки рабочих валков, рассчитанные с учетом величины базовой профилировки по выражениям (1) и (2), приведены в таблице.

Из результатов опробования способа профилирования рабочих валков, приведенных в таблице, видно, что обеспечивается, во-первых, стабильность уровней поперечной разнотолщинности и плоскостности листов из марок стали и сплавов с различными прочностными свойствами, во-вторых, их соответствие требованиям ГОСТ 19903-74 в части повышенной точности по толщине и высокой плоскостности листового проката.

Предлагаемый способ профилирования рабочих валков наряду с повышением качества листового проката, за счет рационального выбора профиля позволяет увеличить срок службы и снизить расход рабочих валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| ОПОРНЫЙ ВАЛОК ЛИСТОПРОКАТНОГО СТАНА | 1992 |

|

RU2043797C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| Способ профилирования рабочих валков клетей чистовой группы широкополосного стана | 1988 |

|

SU1653878A1 |

| ВАЛКОВЫЙ УЗЕЛ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1997 |

|

RU2115493C1 |

| Валковый узел клети кварто | 1983 |

|

SU1138199A1 |

| Способ профилирования рабочих валков чистовой группы клетей широкополосного стана | 1988 |

|

SU1537339A1 |

Использование: для профилирования рабочих валков чистовых клетей кварто стана горячей прокатки. Сущность изобретения: при выполнении исходного профиля рабочих валков при прокатке металла величину базовой профилировки изменяют в зависимости от соотношений временных сопротивлений при переходе на прокатку металла аналогичной ширины и других марок стали. 1 табл.

СПОСОБ ПРОФИЛИРОВАНИЯ РАБОЧИХ ВАЛКОВ КЛЕТИ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ, включающий выполнение исходного профиля рабочих валков, отличающийся тем, что величину изменения исходного профиля рабочих валков, предназначенного для прокатки углеродистых марок стали, при переходе на прокатку металла аналогичной ширины из других марок стали и сплавов устанавливают в зависимости от соотношения временных сопротивлений согласно уравнения

ΔWi= 0,1(σвi/σвy-1) ,

где ΔWi величина изменения исходного профиля рабочих валков (на диаметр), мм;

σвi, σвy временные сопротивления прокатываемой и углеродистой сталей при температурах окончания их прокатки, кгс/мм2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ профилирования валков для прокатки стальных полос | 1986 |

|

SU1397107A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1992-10-26—Подача