Изобретение относится к области прокатного производства и может быть использовано для повышения точности геометрических размеров и улучшения качества формы листов и полос, получаемых на непрерывных станах горячей и холодной прокатки.

Известна прокатная клеть, в которой регулирован 1е полосы при колебании давления металла на валки производят при помощи распорных гидроцилиндров, установленных между подушками опорных валков Л .

Недостатком известной клети является невозможность использования гидроцилиндров для оперативного регулирования поперечного профиля и формы полосы.

Известна также прокатная клеть, в которой регулирование поперечного профиля и формы полосы производят при помсяди гидроцилиндров, установленных между подушкс1Ми рабочих валков 2 .

Недостатком клети является невозможность использования распорных гидроцилиндров для оперативного регулирования ТОЛ01ИНЫ полосы при колебании давления металла на валки.

Известна прокатная клеть, включающая опорные валки, установленные с п-одушкамк в станинах, нажимные устройства, а также гидроцилиндры противоизгиба опорных валков, размаценные на их удлиненных шейках за пределами станины З .

Недостатком известной прокатной клети является неравноценное совместное регулирование толщины и поперечного профиля полос при колебании давления металла на валки, что приводит к необходимости оснащения стана двумя системами автоматического регулирования толщины и поперечного профиля полосы, усложняющими работу друг друга.

Цель изобретения - упро11ение системы оперативного регулирования геометрических размеров и формы проката посредством равноценного совместного регулирования толщины и поперечного профиля полосы противоизгибом опорных валков. I

Для достижения этой цели прокатная клеть, содержащая опорные валки, установленные с подушками в станинах, нажимные устройства, а также гидроцилиндры противоизгиба опорных валков, размещенные на их удлиненных шейках за пределами станин, снабжена направлякщими, установленными с наружной стороны станин параллельно осям валков, а гндроцилиндры противоизгиба опорных валков установлены в этих направляющих с возможностью перемещения вдоль них и снабжены приводом этого перемещения, предпочтительно поршневым.

Известно, что искажение профиля

и отклонение толщины прокатываемых полос от заданной является следстзи&л колебания усилия прокатки под действием ряда технологических факторов. Системы автоматического регулирования толщины (САРТ) и профиля (СЛРП) современных широкополосных станов, компенсирующие отклонения полос от точных геометрических размеров, работают автономно друг от

друга, что усложняет работу каждой, снижает оперативность регулирования.

Известно также, что метод противоизгиба опорных валков обладает свойством регулирования как поперечного, так и продольного профиля полос. Однако выбор места устновки гидроцилиндров противоизгиба опорных валков осуществляют с учетом условий прочности валков, возможных пределов регулирования размеров полосы или допустимых усилий для под1шпников опорных валков, что не обеспечивает равноценнго регулирования продольного и поперечного профиля проката.

В связи с этим представляется возможным определить место установки гидроцилиндров противоизгиба опорных валков исходя из условия равноценного регулирования продольного и поперечного профиля прокатываемой полосы.

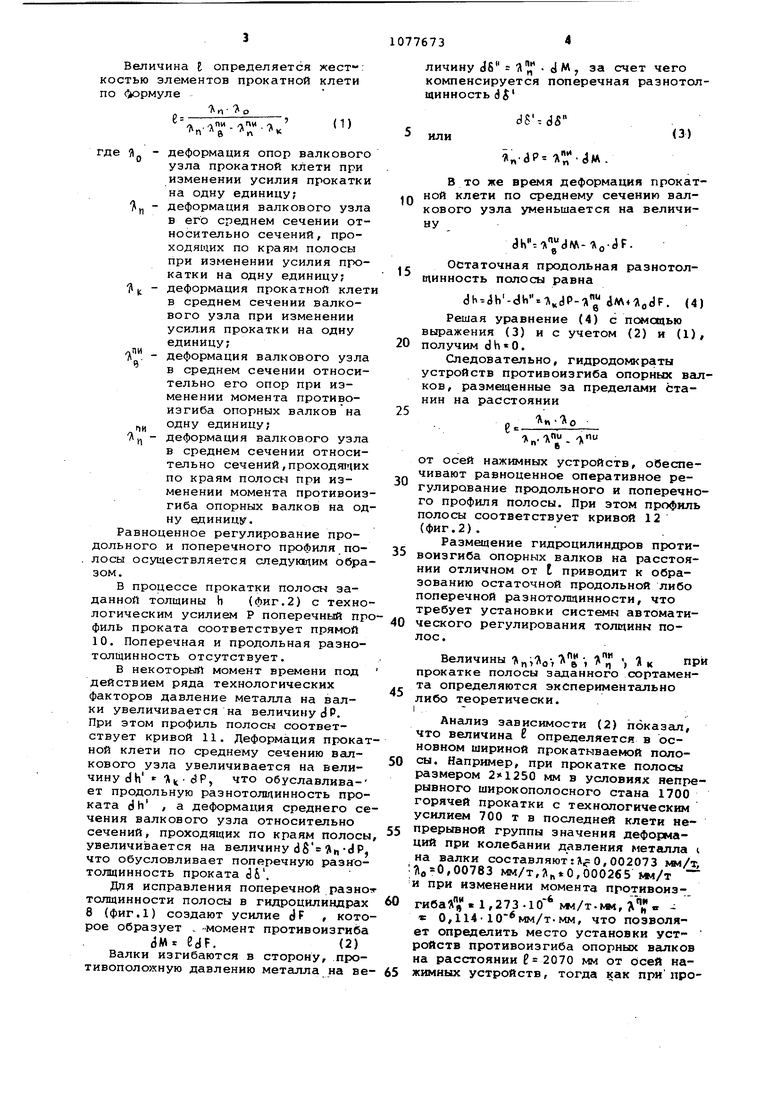

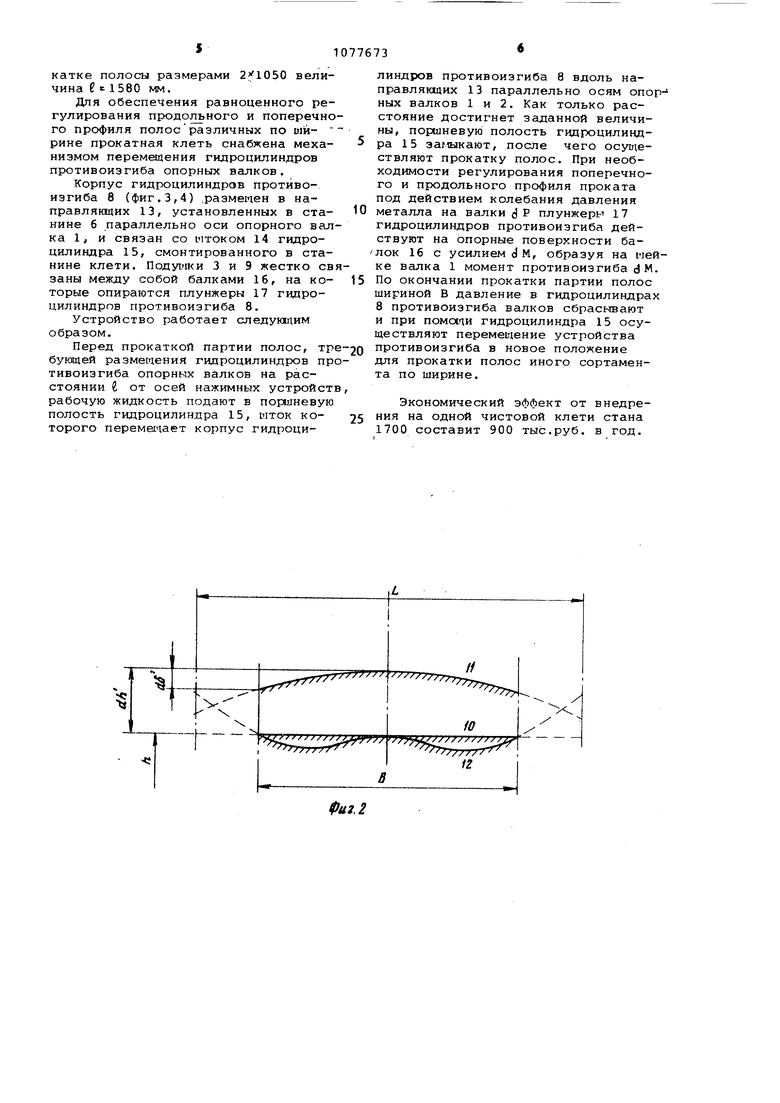

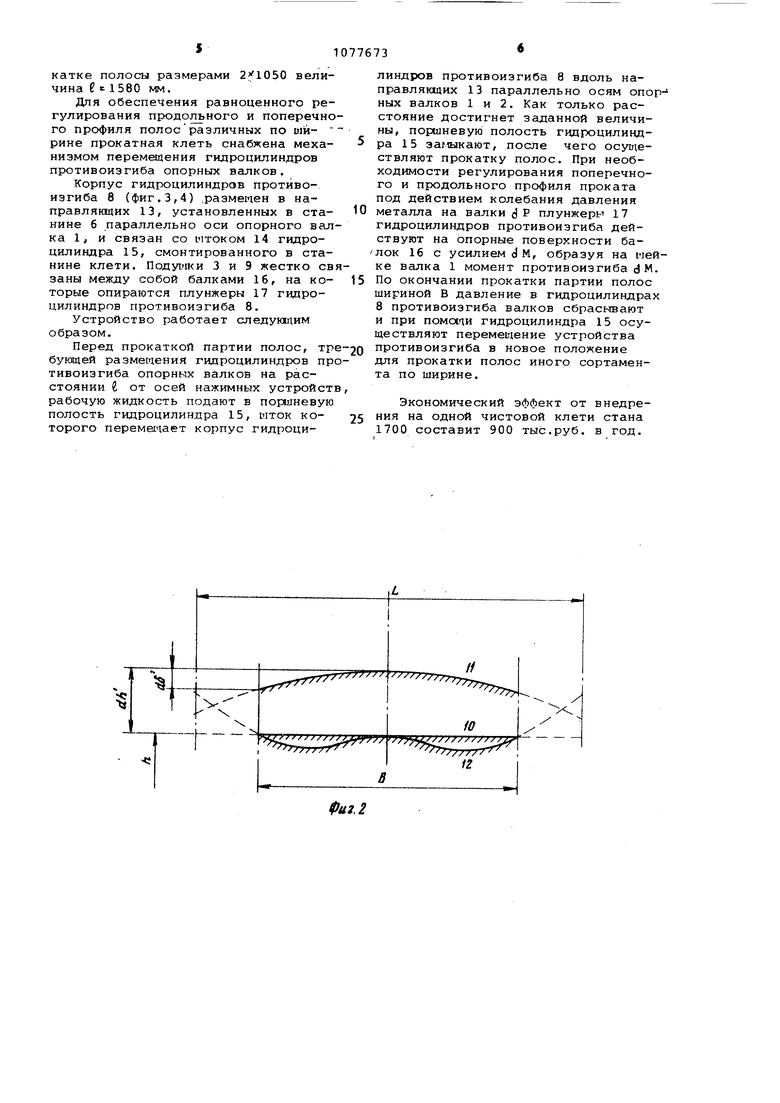

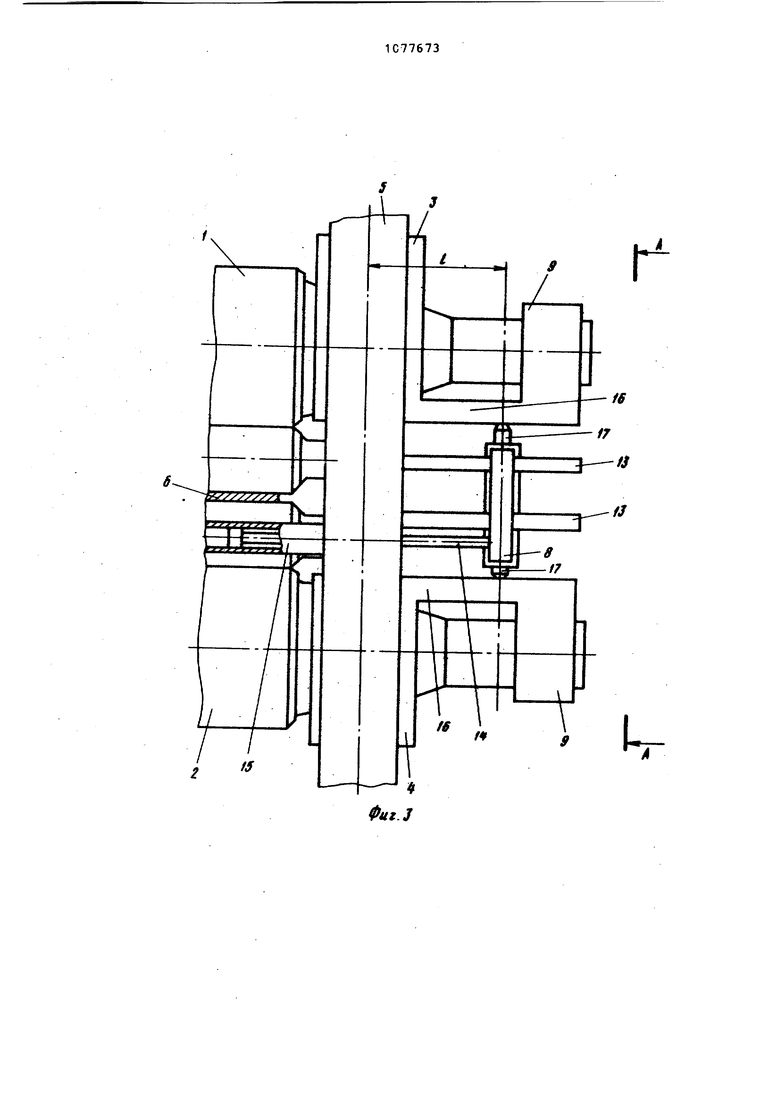

На фиг.1 изображена схема размещения гидроцилиндров в клети при прокатке полосы шириной В {без механизма перемещения гидроцилиндров вдоль осей валков); на. фиг. 2 схема деформации межвалкового зазора в процессе регулирования толщины и поперечного профиля полосы; на фиг.З и 4 - механизм перемещения гидроцилиндров противоизгиба вдоль оси валков.

Опорные валки 1 и 2 {фиг.1) при помощи поду11ек 3 и 4 установлены в станинах5 клети кварто. Положение верхнего опорного валка 1 при прокатке полосы 6 шириной В определяется на«имными устройствами 7, расстояние мехсду осями которых равно величине L . На удлиненных шейках опорных валков 1 и 2 на расстоянии € от осей нажимных устройств 7 за пределами станин размещены гидроцилиндры 8 противоизгиба, распирам-чие дополнительные додушки 9 опорных валков.

Величина I определяется костью элементов прокатной по (формуле

А п о

е

л л пи . Л

где Я - деформация опор валкового узла прокатной клети при изменении усилия прокатки на одну единицу;

. деформация валкового узла

ti в его среднем сечении относительно сечений, проходящих по краям полосы при изменении усилия прокатки на одну единицу;

1. деформация прокатной клети в среднем сечении валкового узла при изменении усилия прокатки на одну единицу;

-Ti. деформация валкового узла в среднем сечении относительно его опор при изменении момента противоизгиба опорных валков на одну единицу;

пи

Л),- деформация валкового узла в среднем сечении относительно сечений,проходящих по краям полосы при изменении момента противоизгиба опорных валков на одну единицу.

Равноценное регулирование продольного и поперечного профиля полосы осуществляется следу1Ш1им образом.

В процессе прокатки полосы заданной толщины h (фиг.2) с технологическим усилием Р поперечный профиль проката соответствует прямой 10. Поперечная и продольная разнотолщинность отсутствует.

В некоторый момент времени под действием ряда технологических факторов давление металла на валки увеличивается на величину dP. При этом профиль полосы соответствует кривой 11. Деформация прокатной клети по среднему сечению валкового узла увеличивается на величину d И « Иц-йР, что обуславливает продольную разнотолщинность проката dh , а деформация среднего сечения валкового узла относительно сечений, проходящих по краям полосы увеличивается на величину dS что обусловливает поперечную разнотолщинность проката 3&.

Для исправления поперечной разно толщинности полосы в гидроцилиндрах 8 (фиг,1) создают усилие c)F t которое образует . -момент противоизгиба

ЗМ EdF.(2)

Валки изгибаются в сторону, противоположную давлению металла на величину d6 aJ, d М , за счет чего компенсируется поперечная раэнотолщинность

dS.d5

(3)

ИЛИ

Q гЛ .

В то же время деформация прокатной клети по среднему сечению вал10кового узла уменьшается на величину

dh. d/ -Ao- }PD

Остаточная продольная разнотол5Единность полосы равна

cJh.jh-dh r-A c) (. (4)

Решая уравнение (4) с помощью выражения (3) и с учетом (2) и (1),

0 получим d h « О.

Следовательно, гидродомкраты устройств противоизгиба опорных вгшков, размещенные за пределами станин на расстоянии

5

п

л лПи л пи -

ОТ осей нажимных устройств, обеспечивают равноценное оперативное ре0гулирование продольного и поперечного профиля полосы. При этом профиль полосы соответствует кривой 12 (фиг.2).

Размещение гидроцилиндров проти5воизгиба опорных валков на расстоянии отличном от Е приводит к образованию остаточной продольной либо поперечной разнотолщинности, что требует установки системы автомати0ческого регулирования толщины полос.

Величины А„;Ло-тЛ в 1 п Р прокатке полосы заданного сортамента определяются экспериментально

5 либо теоретически.

I . ;.

Анализ зависимости (2) показал, что величина с определяется в основном шириной прокатываемой поло0 сы. Например, при прокатке полосы размером мм в условиях непрерывного широкополосного стана 1700 горячей прокатки с технологическим усилием 700 т в последней клети не5 прерывной группы значения деформаций при колебании давления металла . на валки составляют:Я О, 002073 мм/т, :Не-О/00783 мм/т, 1„ ±0,000265 /т и при изменении момента противоиз0 гиба1 1,% 1,273.10 WM/T.мм, А. « 0,114-10 мм/т.мм, что позволяет определить место установки устройств противоизгиба опорных валков на расстоянии 8 2070 мм от осей на5 жимных устройств, тогда как при прокатке полосы размерами величина f 1580 мм. Для обеспечения равноценного регулирования продольного и поперечно го профиля полосразличных по шйрине прокатная клеть снабжена механизмом перемещения гидроцилиндров противоизгиба опорных валков. Корпус гидроцилиндров противоизгиба 8 (фиг.3,4) .размещен в направлякщих 13, установленных в станине б параллельно оси опорного вал ка 1 , и связан со LlTOKOM 14 гидроцилиндра 15, смонтированного в станине клети. Подугчки 3 и 9 жестко св заны между собой балками 16, на которые опираются плунжеры 17 гидроцилиндров противоизгиба 8. Устройство работает следугацим образом. Перед прокаткой партии полос, тр бующей размещения гидроцилиндров пр тивоизгиба опорных валков на расстоянии и от осей нажимных устройст рабочую жидкость подают в поршневую полость гидроцилинлра 15, DJTOK которого nepeMBLnaeT корпус гидроцилиндров противоизгиба 8 вдоль направляющих 13 параллельно осям опор- ных валков 1 и 2. Как только расстояние достигнет заданной величины, поршневую полость гидроцилиндра 1 5 замыкают, после чего осуществляют прокатку полос. При необходимости регулирования поперечного и продольного профиля проката под действием колебания давления металла на валки JP плунжеры 17 гидроцилиндров противоизгиба действуют на опорные поверхности балок 16 с усилием dM, образуя на мейке валка 1 момент противоизгиба dМ. По окончании прокатки партии полос шириной В давление в гидроцилиндрах 8 противоизгиба валков сбрасьшают и при помощи гидроцилиндра 15 осуществляют перемещение устройства противоизгиба в новое положение для прокатки полос иного сортамента по ширине. Экономический эффект от внедрения на одной чистовой клети стана 1700 составит 900 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Прокатная клеть | 1982 |

|

SU1088819A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2281817C1 |

| Система регулирования профиля полосы | 1978 |

|

SU685375A1 |

ПРОКАТНАЯ КЛЕТЬ, содержаВ1ая опорные валки, установленные с подушками в станинах, нгикимиые устройства, а также гидроцилиндры противоизгиба опорных валков, размещенные на их удлиненных шейках за пределами станин, отличаю щ а я с я тем, что, с целью упрощения системы оперативного регулирования геометрических размеров и формы проката посредством равноценного совместного регулирования толщины и поперечного профиля полосы противоизгиба опорных валков, она снабжена направляющими, установленными с наружной стороны станин параллельно осям валков, а гидроцклиндры противоиэгиба опорных валков установлены в этих направляющих с возможностью (Л перемещения вдоль них и снабжены приводом этого перемещения. ч «ч 9 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Меерович И.М., Герцев А.и., Горелик B.C | |||

| и др | |||

| Повышение точности листового проката | |||

| М,,Металлургия , 1969, с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коновалов Ю.В | |||

| Точная прокатка тонких полос | |||

| М., «Металлургия 197Г, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1984-03-07—Публикация

1983-02-04—Подача