;о

со

05

Изобретение относится к литейному производству, в частности к технологии центробежного литья биметапличес- ких прокатных и каландровых валов.

Цель изобретения - повышение качества валов за счет повьпиения тренш- ноустойчивости слоев и пластических свойств внутреннего слоя.

Особенность слоя заключается в сле следующем.

Ввод в жидкий чугун при заливке наружного и внутреннего слоев 3 -4%-го железного порошка от общей массы ме талла двумя порциями обеспечивает создание дополнительных-., центров крис- таллиза ции аустенитной фазы, способствует измельчению зерна как в наружном, так и во внутренних слоях эаго

товки. Добавление железного порошка в количестве 5-10% от общей его массы при заливке металла наружного слоя за счет создания дополнительных центров кристаллизации измельчает зерно матрицы, размеры дендритов уменьшаются, что способствует повышению пластичности и снижению литейных напряжений в рабочем слое и устранению трещин. Ввод оставшейся части порошка при заливке внутреннего слоя снимает перегрев металла, измельчает зерно, повьш1ает пластичность сердцевины литого вала. При этом частички железного порошка, являясь центрами кристаллизации аустенита, способст- вуют уменьшению выделения графита и предусадочного расширения, вследствие чего увеличивается общая величина усадки сердцевины вала. Это создает благоприятные условия для свобод- ной усадки наружного слоя, что приводит к снижению напряжений в рабочем слое и устраняет образование трещин. При уменьшении общего количества вводимого железного порошка ниже рекомендуемого предела соответственно уменьшается его ввод в наружный и внутренние слои. Наружный слой затвердевает с образованием крупнокристаллической структуры с низкой пластичностью, что приводит к возникновению напряжений и образоранию трещин. При ,подаче меньшего количества порошка во внутренние слои увеличится koличecтвo выделяемого графита, возрастает величина предусадочного расширения металла внутреннего слоя, происходит торможение усадки наружного слоя, что приводит к образова

|о

15

20

25

30 35 40 5

0

5

нию трещин, ухудшается пластичность внутреннего слоя. Если общее количество порошка находится в рекомендуемых пределах, а в наружный слой до- бавить менее 5% от общей массы железного порошка, увеличится величина усадки наружного слоя, что приведет к образованию трещин. При этом увеличится количество порошка, подаваемого при запивке внутреннего слоя, что отрицательно скажется на качество свариваемости-слоев сердцевины из- за большого снижения температуры металла.

Увеличение общего количества вводимого железного порошка выше рекомендуемого предела приводит к увеличению вводимой массы в наружный и внутренний слои заливаемого металла, Это приводит к чрезмерному снижению температуры металла. Для наружного слоя это означает потерю жидкотеку- чести металла и возникновению дефектов наружной поверхности заготовки. Уменьшается также количество карбидов в рабочем слое, что приводит к снижению его твердости и эксплуатационных свойств вала. То же происходит если общее количество порошка находится в рекомендуемых пределах, а в наружный слой добавить более 10% от общей массы железного порошка. Ввод порошка во внутренние слои выше рекомендуемых пределов приводит к чрезмерному снижению температуры и ухудшению свариваемости сердцевины вала с наружными слоями. Одновременно увеличивается расход сердцевины вала с на-. ружными слоями. Одновременно увеличивается расход дорогостоящего железного порошка-.

Подача флюса во время заливки первой порции металла внутреннего слоя обеспечивает его расплавление, равномерное распределение по внутренней поверхности кристаллизующейся заготовки и качественную свариваемость наружных слоев и сердцевины вала,.Подача флюса при заливке наружного слоя приводит к тому, что часть вводимого в этот слой порошка запутывается в шлаке, повьшает температуру его плавления, снижает эффект воздействия на затвердевший металл. Подача флюса во время зштивки второй порции металла внутреннего слоя нецелесообразна, так как не обеспечивает защиты металла

наружных слоев or окисления и не обеспечивает надежной свариваемости слоев.

Пример . Для получения двухслойного валка массой 4 т в изложицу центробежной машины, вращающейся вокруг горизонтальной оси, заливают чуг Гун в количестве одной тонны для формирования наружного слоя (рабочего)

кую подпитку путем добавления жидкого металла в верхнюю часть формы,вала,

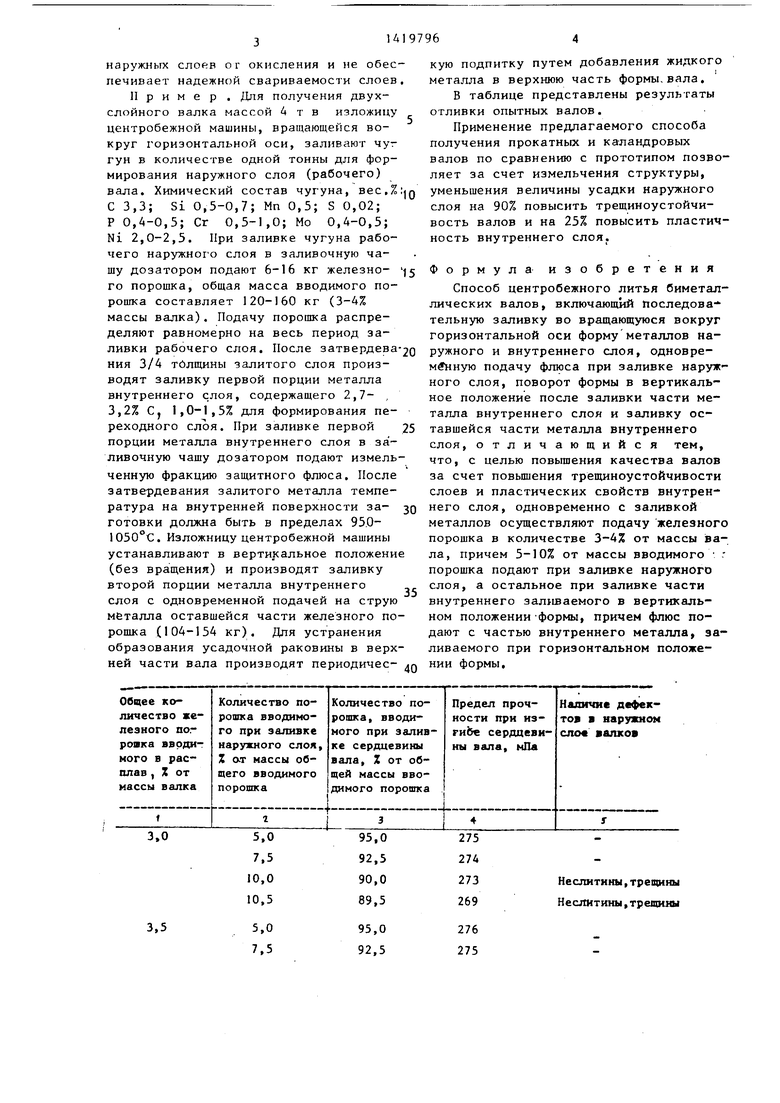

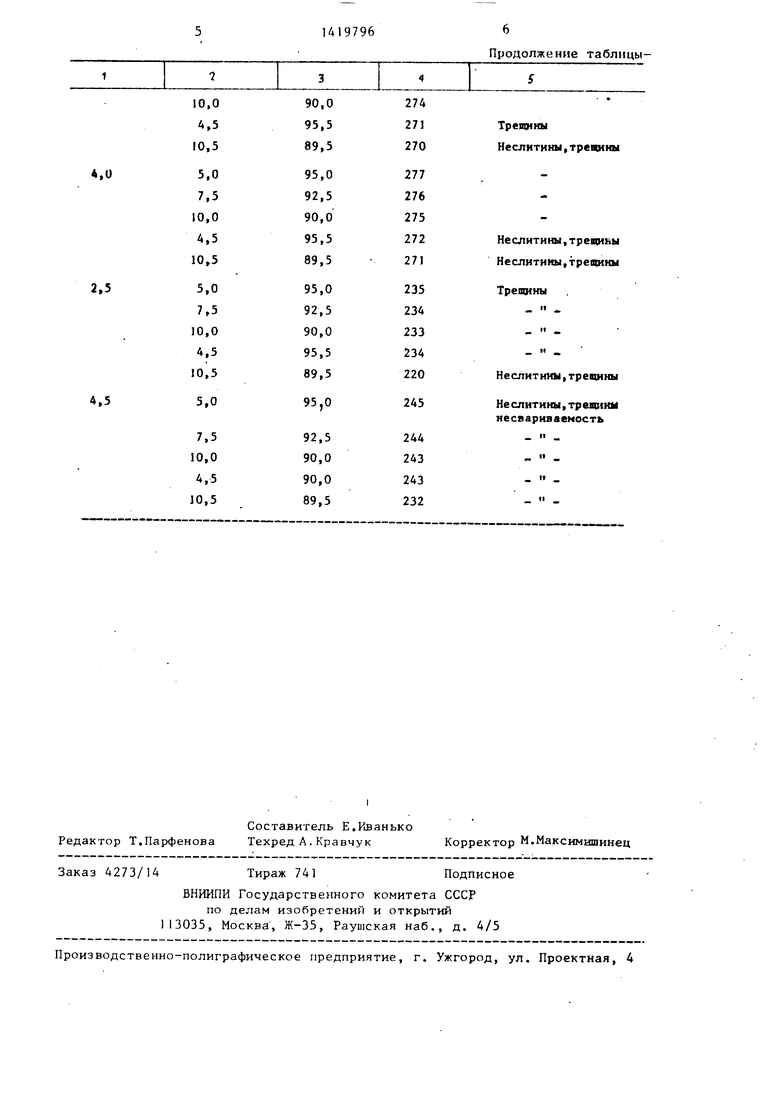

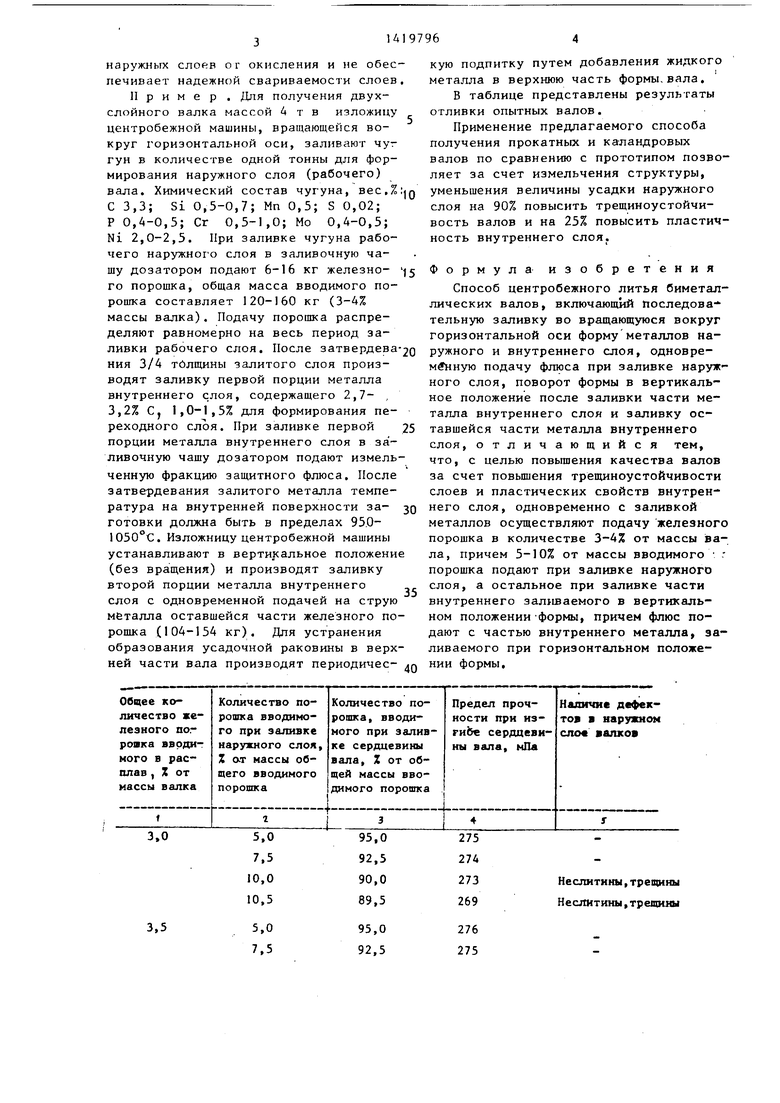

В таблице представлены результаты отливки опытных валов.

Применение предлагаемого способа получения прокатных и каландровых валов по сравнению с прототипом поэвовость валов и на 25% повысить пластичность внутреннего слоя.

ляет за счет измельчения структуры, вала. Химический состав чугуна, вес.%;JQ уменьшения величины усадки наружного С 3,3; Si 0,5-0,7; Мп 0,5; S 0,02; слоя на 90% повысить трещиноустойчи- Р 0,А-0,5; Сг 0,5-1,0; Мо 0,4-0,5; Ni 2,0-2,5. При заливке чугуна рабочего наружного слоя в заливочную чашу дозатором подают 6-16 кг железно- го порошка, общая масса вводимого порошка составляет 120-160 кг (3-4% массы валка). Подачу порошка распреФормула изобретения

Способ центробежного литья биметаллических валов, включающий Последова тельную зашивку во вращающуюся вокруг горизонтальной оси форму металлов наливки рабочего слоя. После затвердева-2о ружного и внутреннего слоя, одновре- ния 3/4 толщины залитого слоя произ- мЛ1ную подачу флюса при заливке наруж- водят заливку первой порции металла ного слоя, поворот формы в вертикальделяют равномерно на весь период завнутреннего слоя, содержащего 2,7- , 3,2% С, 1,0-1,5% для формирования переходного слоя. При заливке первой 25 порции металла внутреннего слоя в заливочную чашу дозатором подают измельченную фракцию защитного флюса. После затвердевания залитого металла температура на внутренней поверхности за- зО готовки должна быть в пределах 95.0- 1050°С. Изложницу центробежной машины устанавливают в вертикальное положение (без вращения) и производят заливку второй порции металла внутреннего , слоя с одновременной подачей на струю мЁталла оставшейся части железного порошка (104-154 кг). Для устранения образования усадочной раковины в верхное положение после заливки части металла внутреннего слоя и заливку оставшейся части металла внутреннего слоя, отличающийся тем, что, с целью повыщения качества валов за счет повьш1ения трещиноустойчивости слоев и пластических свойств внутреннего слоя, одновременно с заливкой металлов осуществляют подачу железного порошка в количестве 3-4% от массы iea- ла, причем 5-10% от массы вводимого : порошка подают при заливке наружного слоя, а остальное при заливке части внутреннего заливаемого в вертикальном положении формы, причем флюс подают с частью внутреннего металла заливаемого при горизонтальном положекую подпитку путем добавления жидкого металла в верхнюю часть формы,вала,

В таблице представлены результаты отливки опытных валов.

Применение предлагаемого способа получения прокатных и каландровых валов по сравнению с прототипом поэвовость валов и на 25% повысить пластичность внутреннего слоя.

ляет за счет измельчения структуры, уменьшения величины усадки наружного слоя на 90% повысить трещиноустойчи-

ное положение после заливки части металла внутреннего слоя и заливку оставшейся части металла внутреннего слоя, отличающийся тем, что, с целью повыщения качества валов за счет повьш1ения трещиноустойчивости слоев и пластических свойств внутреннего слоя, одновременно с заливкой металлов осуществляют подачу железного порошка в количестве 3-4% от массы iea- ла, причем 5-10% от массы вводимого : порошка подают при заливке наружного слоя, а остальное при заливке части внутреннего заливаемого в вертикальном положении формы, причем флюс подают с частью внутреннего металла заливаемого при горизонтальном положе

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| Способ центробежного литья биметаллических заготовок | 1984 |

|

SU1156836A1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| Флюс для центробежного литья углеродистой стали | 1981 |

|

SU986583A1 |

| Способ центробежного литья двухслойного валка | 1983 |

|

SU1119771A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

Изобретение относится к шиберному производству, в частности к технологии центробежного литья биметаллических прокатных и каландровых валов. Цель изобретения - повышение качества валов, достигается за счет повышения трещиноустойчивости слоев и пластических свойств внутреннего слоя. Способ заключается в том, что во вращающуюся вокруг горизонтальной оси форму последовательнозаливают металлы наружного и внутреннего слоев, причем одновременно подают железный порошок в количестве 3-4% от массы вала, причем 5-10% от массы порошка подают при заливке наруэ ного слоя, а остальное- при заливке внутреннего слоя. Внутренний слой заливают двумя порциями. При заливке его первой порции в металл подают флюс. Затем форму поворачивают и заливают вторую порцию, с которой подают железный порошок. 1 табл. (Л

ней части вала производят периодичес- Q нии формы,

Продолжение таблицы

| Способ центробежной отливки биметаллических заготовок под синтетическим флюсом | 1972 |

|

SU448056A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1986-10-27—Подача