;д

9)

00

:о

9д Изобретение относится к литейном производству, в частности к техноло гии центробежного литья под флюсом биметаллических заготовок из черных и цветных металлов. Известен способ центробежного литья биметаллических заготовок, включаюпщй последовательную заливку первого металла, флюса и второго металла во вращающуюся изложницу I} Однако из-за влияния большого чи ла технологических параметров (нагр и охлаждение формы - изложницы, состав и толщина огнеупорного покрыти температуря заливки разнородных металлов и др.) на процесс кристаллиз ции металла первого слоя, величина зоны смешивания (граница свариваемо ти) разнородных металлов колеблется в широких пределах и в отдельных сл чаях может достигнуть внутреннего р бочего слоя изделия и в дальнейшем сказаться на его эксплуатационных характеристиках. Особенно это относится к изделиям, у которых рабочим слоем является относительно тонкий второй (внутренний) слой металла, например биметаллическая цилиндрова втулка судового дизеля. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ це робежного литья под флюсом биметаллических заготовок, включающий порционную заливку под флюсом первого и второго металла во вращающуюся изложницу I2l, Недостатком известного способа являются сложность получения биметаллических заготовок с требуемыми размерами по диаметру и толщине зо ны смешивания металлов для обеспече ния снижения напряженного состояния металла заготовки в зоне свариваемо ти разнородных металлов при циклических нагрузках. Целью изобретения является получение биметаллических заготовок с требуемыми размерами по диаметру и толщине зоны смешивания металлов, обеспечение снижения напряженного состояния металла заготовки в зоне свариваемости разнородных металлов при циклических нагрузках. Поставленная цель достигается те что согласно способу центробежного литья биметаллических заготовок, включающему порционную заливку под флюсом первого и второго металла во вращающуюся изложницу, заливку первого металла производят порхц ями, сначала заливают в изложницу 90-95% его массы, а по достижении свободной поверхностью металла температуры солидус заливают вторую порцию первого металла. Заливка первого металла двумя порциями обеспечивает получение биметаллических заготовок, у которьгх зона смешивания располагается на требуемой глубине (диаметре) отливки и необходимой толщине. Глубина и толщина зоны смешивания обуславливаются условиями эксплуатации изделия, изготовленного из биметаллической заготовки, и определяются количеством жидкого первого металла второй порции металла. Заливка в изложницу первой порции металла нарзгжного слоя менее 90% может привести к образованию очень широкой зоны смешивания разнородных металлов, достигающей рабочего слоя изделия, и к снижению его эксплуатационных характеристик. Увеличение первой порции металла cBbmie 95% приводит к уменьшению количества металла, принимающего участие в образовании зоны смешивания. Зона при этом получается относительно узкой и при циклических нагрузках в ней образуются трещины, которые и снижают эксплуатационные свойства изделия. Заливка первой порции металла наружного слоя производится под флюсом, который дозируют на струю жидкого металла на желобе заливочного устройства. Флюс защищает свободную поверхность металла от окисления, рафинирует металл от неметаллических включений и вредных примесей, создаёт направленную кристаллизацию м талла и обеспечивает качественную свариваемость с последующей порцией залитого металла. Пример. Отливают и исследуют партию биметаллических заготовок стали 20Л - легированный чугун. Количество второй порции стали 20Л изменяют от 3 до 20% от веса заливаемой стали. Заливку металла осуществляют в изложницу с внутренним диаметром 460 мм и длиною 600 мм. Изложницу футеруют огнеупорной краской, состоящей из циркона, бентонита.

окиси магния и каллоидного раствора золя кремниевой кислоты. Вязкость краски составляет 20-23 см. Температура заливки стали , а чугуна 1390С. .

При заливке стали на струю дозируют флюс системы CaFj-CaO-SiOj-AljO MgO в количестве 2% от веса металла наружного слоя.

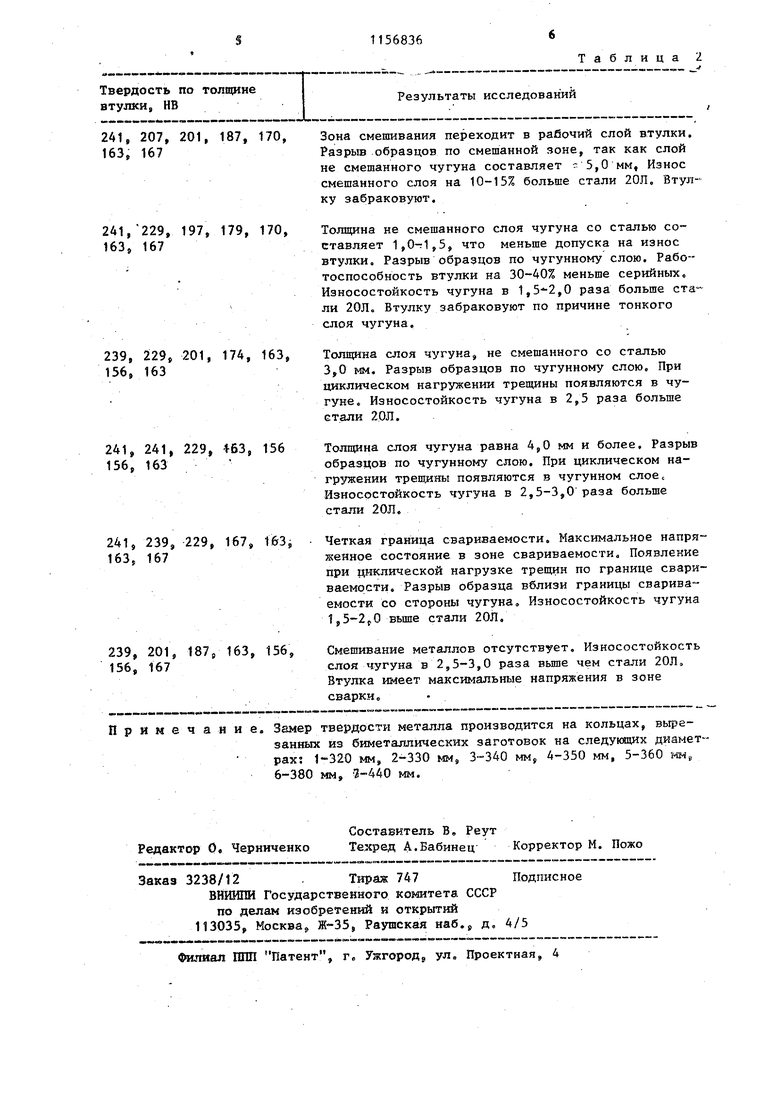

Остальные недостамщие параметры технологического процесса литья заготовок и результатов их исследований приведены в табл. 1 и 2.

Анализ проводится на кольцах, вырезанных из торцовых и средней частей заготовок. Зону смешивания определяют металлографическим способом и замером твердости металла по толщине кольца. Замер твердости проводят через каждый 10 ttu, начиная от внутренней поверхности кольца. В результате исследований установлено, что количество первой порции наружного слоя металла заготовки 80% приводит к образованию широкой зоны сме шивания его с металлом внутреннего слоя, захватывая рабочий слой втулки, что приводит к изменению его химического состава и, как следствие к изменению эксплуатационных характеристик рабочего слоя втулки.

V

Количество металла первой порции наружного слоя 85% позволяет получить на внутренней поверхности втулки рабочий слой соответствующего химсостава толщиной 1,0-1,5 мм, однако он не удовлетворяет техническим требованиям втулки. Толщина внутреннего слоя должна быть не ме нее 2,5-3,0 мм.

При заливке первой порции металла наружного слоя свыше 97% получают очень узкую зону перемешивания, в которой кoнцeнтpиp ютcя высокие напряжения. При циклическом нагружении в этой зоне образуются в первую очередь трещины. Кроме того, зона свариваемости обладает минимальныШ прочностными свойствами. Аналогичт й результат получен и по известному способу.

Наилучщие результаты по износостойкости и с минимальным напряженным состоянием металла в зоне смешивания получают при заливке первой порции стали, равной 90-95% от веса стали.

Предлагаемый способ дает возможность получать биметаллические заготовки с заранее заданньо размером зоны перемешивания металлов.

Кроме того, способ позволяет полчать биметаллические заготовки с заранее заданными свойствами и по диаметру зоны смешивания металлов исключить брак и повысить качество заготовок.

Ожидаемый экономический эффект по предварительным расчетам от изменения технологии получения заготово цилиндровых втулок судовых двигателей 6Л525 для двух типов судов составит 1114,8 тыс.руб.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья крупногабаритных биметаллических труб | 1976 |

|

SU556889A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| Способ центробежного литья биметаллических труб | 1977 |

|

SU643228A1 |

| Способ центробежного литья биметаллических заготовок под шлаком | 1974 |

|

SU469531A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ центробежного литья биметаллических труб и заготовок под флюсом | 1978 |

|

SU743779A1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU933234A1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

СПОСОВ ЦЕНТРОВЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК, включаняций порционную заливку под флюсом первого и второго металлов во вращающуюся изложницу, отличающийс я тем, что, с целью получения биметаллических заготовок с требуемыми размерами по диаметру и толщине зоны смешивания металлов, об спечения снижения напряженного состояния металла заготовки в зоне свариваемости разнородных металлов при циклических нагрузках, запивку первого металла производят порциями, сначала заливают в изложницу 90-95% его массы, а по достижении свободной поверхностью металла температуры солидус заливают вторую порцию первого металла.

450 363-320 310 540 224

450 357-328 311 540 238

60 60 60 60 60 60

148

80 85 90 95 97 160 168 175 181 187

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США W 3414044, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ центробежного литья биметаллических труб | 1977 |

|

SU643228A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1984-01-16—Подача