(54) ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОЮ ЛИТЬэЯ.

1

Изобретение относится к области литейногчэ производства, в частности к технологии центробежного литья заготовок под флюсом из угйеродистьл марок стали, Б том числе изложниц центробежных машин.

Известны рафинирукшше флюсы для центробежного .литья, подаваемые на струю жидкого металла Г13 .

Недостатком флюсов является низкая эффективность их против образования горячих треншн в отливках.

Наиболее близким техническим решением к изобретению являются составы флюсов, содержащие окислы и фториды металлов, которые применяют для защиты металла от вторичного окисления, рафинирования металла от вредных примесей, неметаллических включений и газов, например, при электрошлаковом переплаве 2 .

Однако эти флюсы не оказьюают за- метного влияния на структуру литого ме талла и, как следствие, не изменяют его УГЛЕРОДИСТОЙ СТАЛИ

пластических свойств. Трещиноустойчивость стали прежде всего огфеделяется пластичностью стали. Так как углеродистые при центробежном «угносятся к сталям с повышенной склонностью к. образованию гйрячйх трещил, то при производстве крушюгабаритн;ых отливок из этих сталей (и прежде всего изложниц центробежных машин : возникла необходимость повысить пластические свойства

10 углеродистых Шрок стал:ей.

Целью изобретения является создание фгпоса для центробежного литья углеродистой стали, обеспечивающего повышение ее трещиноустойчивости.

15

Поставленная цель дос:тигается тем, что флюс для центробежного литья углеродистой стали, включающий фториды и окислы металлов, дополнительно содержит силикомишмёталл в с СЕШИКО20кальцием в соотношении 3:1 npi следую-i щем соотношении компонентов, вес. %:

Силикомишмёталл в смеси

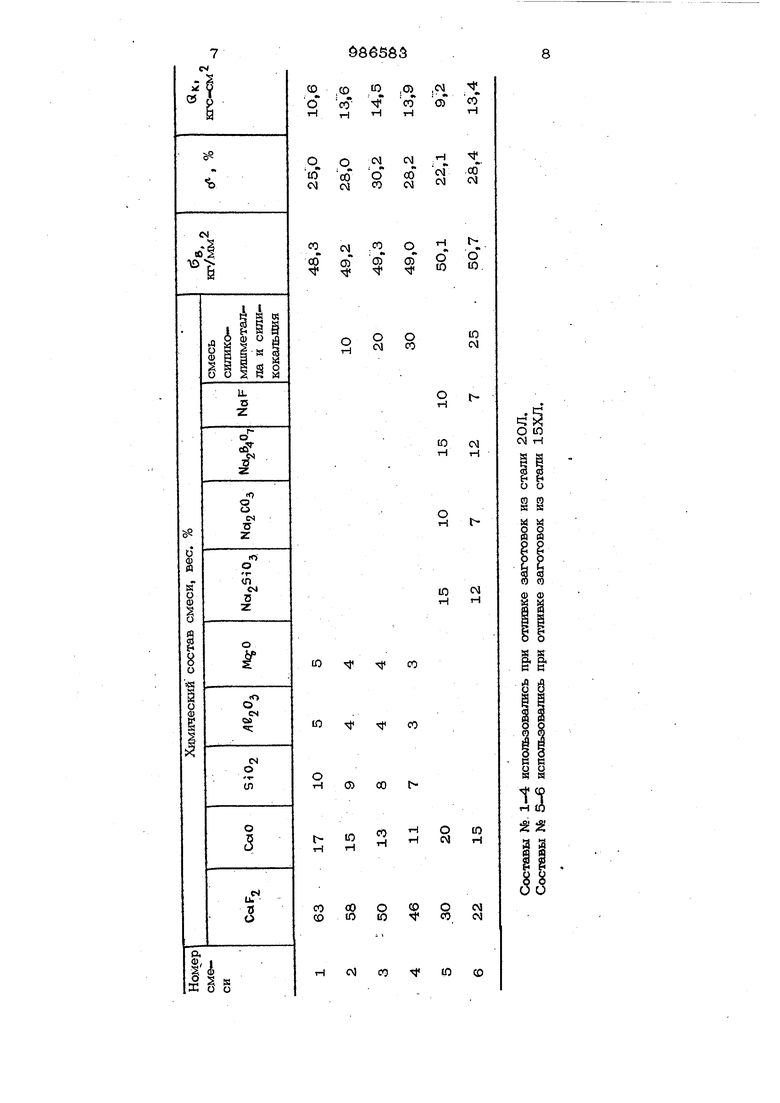

с силикокальцием10-40 3. 98 Фториды20-65 Окислы металловОстальное Рафинирующий флюс является механической смесью модифицирующей добавки и шлакообраэующей составляющей. Шлакообразуюшая составляющая флюса предварительно сплавляется в шлакоплавильной печи. Перед дозированием флюса во вращающуюся форму его составляющие просушива ют при температуре 120-150°С, размалы вают в шаровых мельницах до фракции О,О5-0,3 мм и тщательно смешивают в требуемых пропорциях. Перед заливкой металла в изложницу в дозатор, который устшювлен над желобом заливочного устройства, засыпают флюс, который дозируется на струю жидкого металла во время его заливки во вращающуюся форму. Соотношение компонентов шлакообра- зующей составЛ5иощей флюса подобрано TaKravi, чтобы температура плавления флю са была 1100-1250°С и он обладал бы высокой рафинирующей способностью. Шлак ассимилирует неметаллические включения, газ, центробежными силами вьшосится на свободную поверхность отливши и равномерно распределяется по ней. Силикомишметалл совместно с силико кальшюм выполняет роль эффективного модификатора стали. Введение силикомищметалла в смеси с силико1сальцием в сталь совместно со щлакообразующими составляющими флюса способствует более полному усвоению активных элементов его и повышению эффективности модифицирования. В качестве модифицирующей добавки можно применять силикомищметаля следующих марок: СИИТМИШ, СИМИШ ФСМ, ФСМИ Акмиш При содержании смеси силикомишмета ла с силикогсалышем во флюсе менее 10% его влияние на структуру и свойств стали незначительно, так как содержание редкоземельных элементов в смеси соста ляет до 1-3%, а в сталь вводится их менее 0,ОО5-О,О15%, чего недостаточно для изменения состава включений. Этого количества РЗМ недостаточно для микролегирования металлической основы и измел чения макроструктуры стали. Содержание во флюсе силикомищметалла с силикокальцием более 30% нежелательно, так как РЗМ шчинают реагировать с окислами емеси с образованием окислов РЗМ, которые повышают температуру его плавления и увеличивают вязкость шлака. 3 Соотношение силикомищметалла и си- ликокальция, равное 3:1, признано оптиальным для условий отливки заготовок изложниц из низколегированных и низкоуглеродистых марок стали. Соотношение силикомишметалла и силикокальдия меньше чем 3:1 ведет к увеличению количества силикокаяышя в рафинирующем флюсе, который, взаимодействуя с кислородом, сгорает, переходит в шлак и повышает его температуру плавления и вязкость. Если соотношение силикомишметалла и силикокальция больше чем 3:1, то для раскисления стали расходуется не только силикокальдий, но и Силикомишметалл. Использование предложенного способа отливки заготовок для изложниц позволяет увеличить пласти шость стали на 10(20% и на 30-4О% ударную прочность. Повышение этих характеристик металла обеспечивает увеличение трещиноустой- чивости материала при высоких температурах и повышение качества заготовок. Для проверки эффективности силикомишметаяла на повышение трещиноустой- чивости низкоуглеродистых марок стали, применяемых для изготовления изложниц центробежных мащин, были отлиты опытные заготовки из стали 20Л и 15ХЛ под различными составами флюса и при соотношении силикомишметалла и сили- кокальция, равном 3:1 (табл. 1). Силикомишметалл использовали марки СИИТМИШ, а силикокальций - 1К10. Сталь вьшлавляли в индукционной печи ИСТ-О16. После расплавления металла и раскисления в печи марганцем, кремнием и алюминием в ковше его заливали в изложницу диаметром 55О мм и длиною 600 мм. Металла заливали в таком количестве, чтобы получить толщину заготовки с учетом на механическую обработку, близкую толщинам применяемых изложниц из кованного металла. На струю жидкого металла во время заливки дозировали рафинирующий флюс в количестве 2,О% от веса заливаемого металла. Для утепления внутренней поверхности и создания направленной KJJHO таллизацйи металла заготовки после его заливки в изложницу был залит печной шлак в количестве, обеспечивающем получение на внутренней поверхности заготовки слоя шлака 4-5 мм. Заготовки, отлитые под рафкширующим флюсом без содержания силикомишметалла и силикокальция (состав 1 и №-5 м

таблицу), имеют ijo наружной поверхности трещины. Заготовки изложниц, отлитые под фшосом с содержанием силикомшиме- талпа в смеси с силикокальцием (состав N° 2, 3, 4 и 6) при примерно одинаковой S прочности со сравнитеяьньпл металлом заготовок, имеют на 1О-2О% более вьюо- кую пластичность и на 30-4О% выше . ударную прочность. Повышение штстич- кости металла обеспечивает метал ч болеев высокую трещиноустойчивость и, как

следствие, получение заготовки -без трещин, TJfo позволяет заменить изготовление изложниц Е 4есто кованного металла на центробежнолитые.Ожидаемый экономический эффект по пре; варительным расчетам от замены изготовления из кованного металла на цен1робежнолитые позволит снизить их стоимость, а teasxe снизить стоимость тонны центробежного литья на 1О-15 руб.

со ,СО .tO ,0) ,N .

О со V со оГ со и н н гчн

я. .0

Ю со

CJ OJ

..

см

ос

01

со см см

см

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки стали | 1980 |

|

SU933725A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

| Модифицирующая смесь | 1977 |

|

SU740837A1 |

| Шлакообразующая смесь | 1979 |

|

SU831289A1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU933234A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2004 |

|

RU2262413C1 |

со 01

00

03

о

н

ю sf } со

tf} - П

о

тН О) 00 t

,„ со н о ю

hj ю н CNI н

тЧI

со со о 0 о см со to ю Ф со (N

н сМ со } (О со

о ю.

о

to

ю

о

см

со

ю

см

н

ю см

Ф 0) н н

9986583lO

Формулa из обретенияСиликомишметапп в смеси

Флюс для центробежного литья углерод-Фториды. , 20-65

диетой ., включающий фториды и Окислы металлов Остальное

окислы металлов, отличающий- sИсточники информации,

с я тем, что, с целью повьпнения трещи-принятые во внимание при экспертизе

ноустойчивости стали, он дополнительно1. Юдин С. Б, и др. Центробежное

содержит силикомишметалл в смеси слитье, Металлургия, М., 1972, с, 229.

силикокальциеМ в соотношении 3:1 при2. Латаш Ю. В., Медовар Б. И. Элекследующем соотнощении компонентов, Ю трощлаковый переплав, Металлургия, вес. %:..1970, с. 25.

с силикокалышем. 10-40

Авторы

Даты

1983-01-07—Публикация

1981-04-23—Подача