4 N3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обратного цементирования скважин | 1981 |

|

SU979620A1 |

| УСТРОЙСТВО АЙГУНЯНА ДЛЯ ТАМПОНИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2014 |

|

RU2559968C1 |

| "ОСНАСТКА ПРЯМОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ С ОБРАТНЫМ КЛАПАНОМ" | 2014 |

|

RU2571469C1 |

| Клапан для обсадных колонн | 2015 |

|

RU2612167C1 |

| УСТРОЙСТВО АЙГУНЯНА ДЛЯ ТАМПОНИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2002 |

|

RU2188931C1 |

| Устройство для обратного цементирования обсадных колонн | 1990 |

|

SU1723309A1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2330935C2 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2006 |

|

RU2342517C2 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ СКВАЖИНЫ | 2009 |

|

RU2418154C1 |

| Способ обратного цементирования обсадных колонн | 1990 |

|

SU1778274A1 |

Изобретение относитс гк буровой технике и предназначено для обратного цементирования обсадных колонн (ОК). Цель изобретения - повышение качества цементирования нижней части ОК за счет уменьшения влияния смешения цементного раствора с буровым раствором. Для этого во время спуска ОК в ее нижней части помещают прямой клапан с запорным элементом, имеющим плотность на 0,1-0,2 г/см меньше плотности применяемого тампонаж- ного раствора (ТР). Затем в расчетном кол- ве в заполненное пространство закачивают ТР с выпуском бурового раствора из ОК на устье. После поступления ТР в нижнюю часть ОК в последнюю дополнительно перепускают 1-2 М ТР. Затем осуществляют прямую продувку ТР из ОК в заколон- ное пространство до факта резкого увеличения давления. Давление сбрасывают и проверяют герметичность обратного клапана и оставляют ОК на ОЗЦ. 3 ил. о (Л

СО

СО

Изобретение относится к области буре- н ия скважин, в частности к способам их обратного цементирования. I Целью изобретения является повышение Качества цементирования нижней части обсадной колонны за счет уменьшения влияния Смешения цементного раствора с буровым.

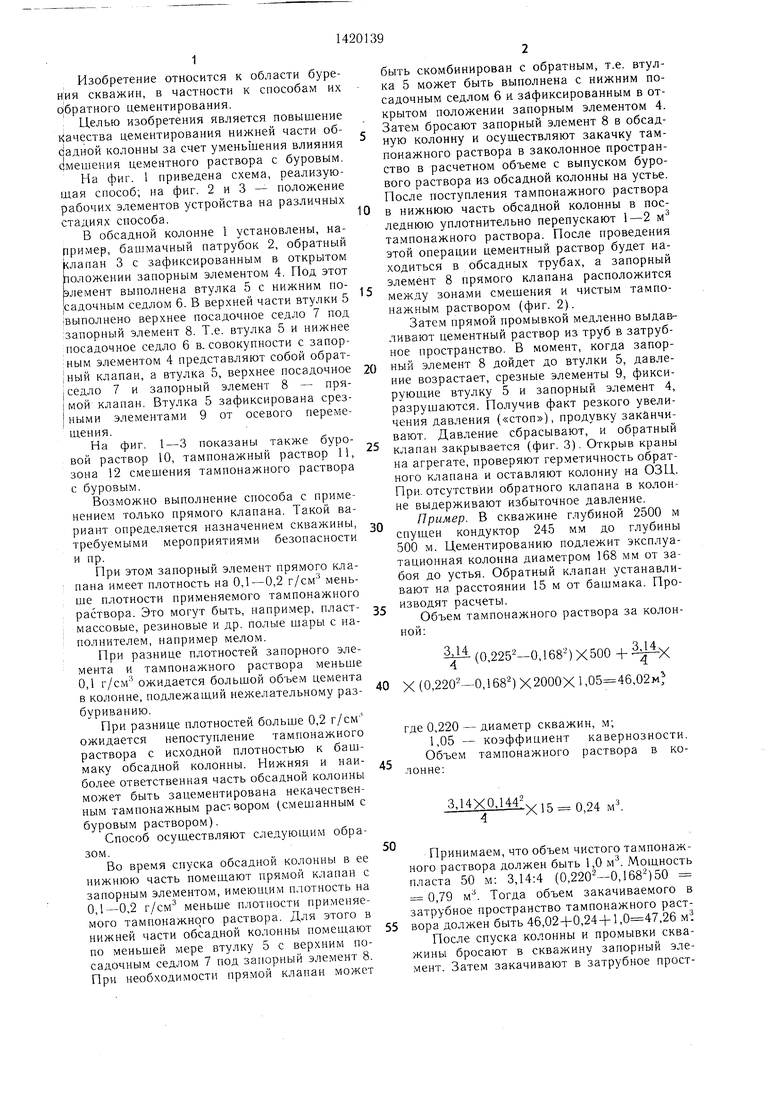

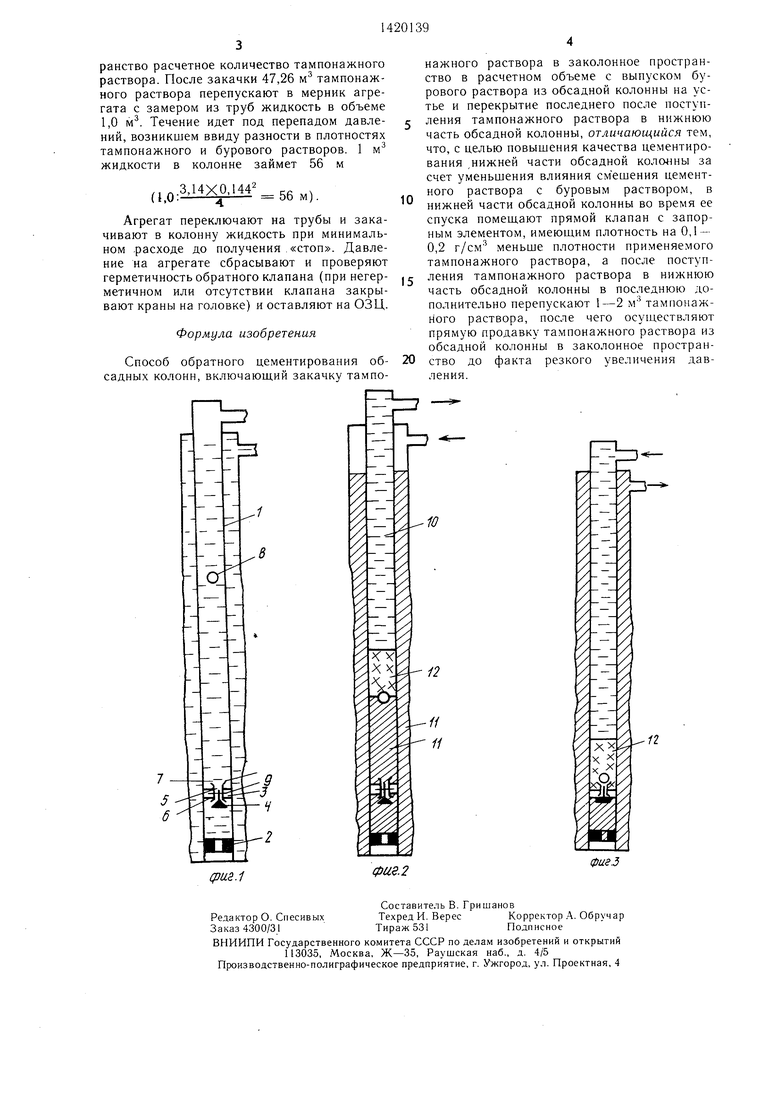

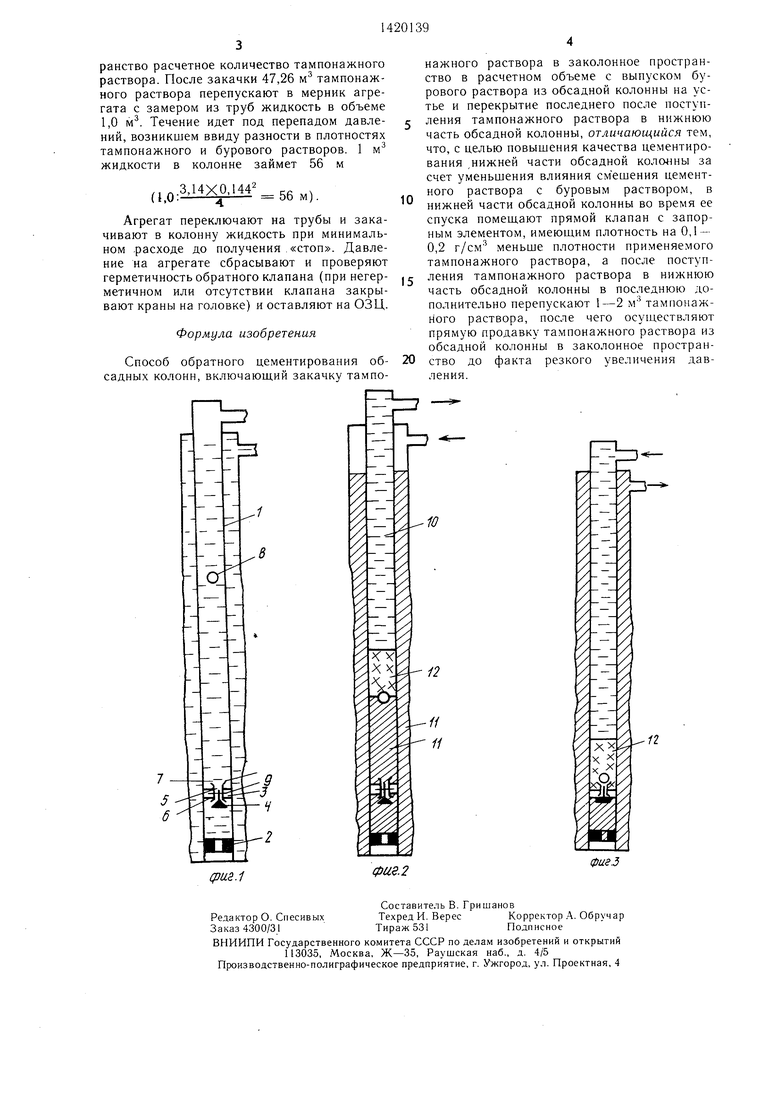

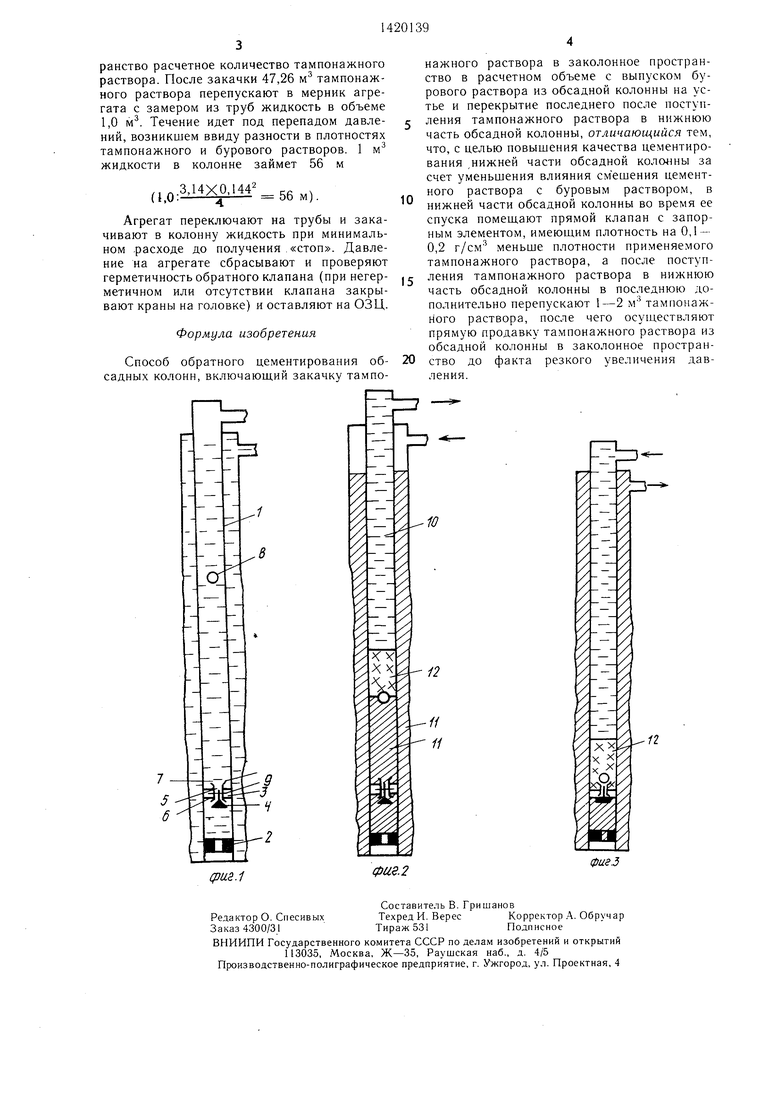

На фиг. 1 приведена схема, реализующая способ; на фиг. 2 и 3 - положение рабочих элементов устройства на различных стадиях способа.

В обсадной колонне 1 установлены, например, башмачный патрубок 2, обратный клапан 3 с зафиксированным в открытом положении запорным элементом 4. Под этот элемент выполнена втулка 5 с нижним по- |садочным седлом 6. В верхней части втулки 5 ;выполнено верхнее посадочное седло 7 под ;запорный элемент 8. Т.е. втулка 5 и нижнее посадочное седло 6 в. совокупности с запорным элементом 4 представляют собой обрат- |ный клапан, а втулка 5, верхнее посадочное I седло 7 и запорный элемент 8 - пря- I мой клапан. Втулка 5 зафиксирована срез- ными элементами 9 от осевого перемещения.

На фиг. 1-3 показаны также буровой раствор 10, тампонажный раствор 11, зона 12 смешения тампонажного раствора с буровым.

Возможно выполнение способа с применением только прямого клапана. Такой вариант определяется назначением скважины, требуемыми мероприятиями безопасности и пр.

При этом запорный элемент прямого клапана имеет плотность на 0,1-0,2 г/см меньше плотности применяемого тампонажного раствора. Это могут быть, например, пластмассовые, резиновые и др. полые шары с наполнителем, например мелом.

При разнице плотностей запорного элемента и тампонажного раствора меньше 0,1 г/см ожидается большой объем цемента в колонне, подлежащий нежелательному раз- буриванию.

При разнице плотностей больше 0,2 г/см ожидается непоступление тампонажиого раствора с исходной плотностью к башмаку обсадной колонны. Нижняя и наиболее ответственная часть обсадной колонны может быть зацементирована некачественным тампонажным рас-вором (смешанным с буровым раствором).

Способ осуществляют следующим образом.

Во время спуска обсадной колонны в ее нижнюю часть помещают прямой клапан с запорным элементом, имеющим плотность на 0,1-0,2 г/см меньше плотности применяемого тампонажного раствора. Для этого в нижней части обсадной колонны помещают по меньшей мере втулку 5 с верхним посадочным седлом 7 под запорный элемент 8. При необходимости прямой клапан может

5

0

быть скомбинирован с обратным, т.е. втулка 5 может быть выполнена с нижним посадочным седлом 6 и. зйфиксированным в открытом положении запорным элементом 4. Затем бросают запорный элемент 8 в обсадную колонну и осуществляют закачку тампонажного раствора в заколонное пространство в расчетном объеме с выпуском бурового раствора из обсадной колонны на устье. После поступления тампонажного раствора в нижнюю часть обсадной колонны в последнюю уплотнительно перепускают 1-2 м тампонажного раствора. После проведения этой операции цементный раствор будет находиться в обсадных трубах, а запорный элемент 8 прямого клапана расположится между зонами смешения и чистым тампонажным раствором (фиг. 2).

Затем прямой промывкой медленно выдавливают цементный раствор из труб в затруб- ное пространство. В момент, когда запорный элемент В дойдет до втулки 5, давление возрастает, срезные элементы 9, фиксирующие втулку 5 и запорный элемент 4, разрушаются. Получив факт резкого увеличения давления («стоп), продувку заканчивают. Давление сбрасывают, и обратный клапан закрывается (фиг. 3). Открыв краны на агрегате, проверяют герметичность обратного клапана и оставляют колонну на ОЗЦ. При. отсутствии обратного клапана в колонне выдерживают избыточное давление.

Пример. В скважине глубиной 2500 м спущен кондуктор 245 мм до глубины 500 м. Цементированию подлежит эксплуатационная колонна диаметром 168 мм от забоя до устья. Обратный клапан устанавливают на расстоянии 15 м от бащмака. Производят расчеты.

Объем тампонажного раствора за колонной;

3 (0,,168) X500 + Х 0 X (0,220 - --0,168) Х2000Х1,,02м

5

0

5

где 0,220 - диаметр скважин, м;

1,05 - коэффициент кавернозности. Объем тампонажного раствора в колонне;

3,14X0,144Х15 0,24 м 1

Принимаем, что объем чистого тампонажного раствора должен быть 1,0 м. Мощность пласта 50 м: 3,14:4 (0,,168)50 0,79 м. Тогда объем закачиваемого в затрубное пространство тампонажного раствора должен быть 46,02+0,24-+-1,,26 м

После спуска KOvioHHbi и промывки скважины бросают в скважину запорный элемент. Затем закачивают в затрубное пространство расчетное количество тампонажного раствора. После закачки 47,26 м тампонажного раствора перепускают в мерник агрегата с замером из труб жидкость в объеме 1,0 м. Течение идет под перепадом давлений, возникшем ввиду разности в плотностях тампонажного и бурового растворов. 1 м жидкости в колонне займет 56 м

(l.).

Агрегат переключают на трубы и закачивают в колонну жидкость при минимальном .расходе до получения «стоп. Давление на агрегате сбрасывают и проверяют герметичность обратного клапана (при негерметичном или отсутствии клапана закрывают краны на головке) и оставляют на ОЗЦ.

Формула изобретения

Способ обратного цементирования обсадных колонн, включающий закачку тампоcpus.1

нажного раствора в заколонное пространство в расчетном объеме с выпуском бурового раствора из обсадной колонны на устье и перекрытие последнего после поступления тампонажного раствора в нижнюю часть обсадной колонны, отличающийся тем, что, с целью повышения качества цементирования ,нижней части обсадной коланны за счет уменьшения влияния см ешения цементного раствора с буровым раствором, в нижней части обсадной колонны во время ее спуска помеш,ают прямой клапан с запорным элементом, имеющим плотность на 0,1 - 0,2 г/см меньше плотности применяемого тампонажного раствора, а после поступления тампонажного раствора в нижнюю часть обсадной колонны в последнюю дополнительно перепускают 1-2 м тампонажного раствора, после чего осуществляют прямую продавку тампонажного раствора из обсадной колонны в заколонное пространство до факта резкого увеличения давления.

рп-з

i2

/

Фие.2

фигз

| Способ обратного цементирования обсадных колонн | 1974 |

|

SU571584A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Булатов А | |||

| И | |||

| Технология цементирования нефтяных и газовых скважин | |||

| М.: Недра, 1983, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

Авторы

Даты

1988-08-30—Публикация

1986-07-29—Подача