/1-4

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения деталей | 1985 |

|

SU1420257A1 |

| Неразъемное соединение деталей | 1985 |

|

SU1315670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО БЛОКА | 2005 |

|

RU2293235C1 |

| КЛИНОВОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2592767C1 |

| Электрический разъем | 1986 |

|

SU1394296A1 |

| Термостатированный сцинтилляционный детектор | 1991 |

|

SU1789946A1 |

| Вращающееся контактное соединительное устройство | 1983 |

|

SU1141485A1 |

| Разъемное соединение охватываемой и охватывающей деталей | 1981 |

|

SU1059296A1 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135848C1 |

| Соединительный узел вала роторабуРОВОгО CTAHKA | 1979 |

|

SU846707A1 |

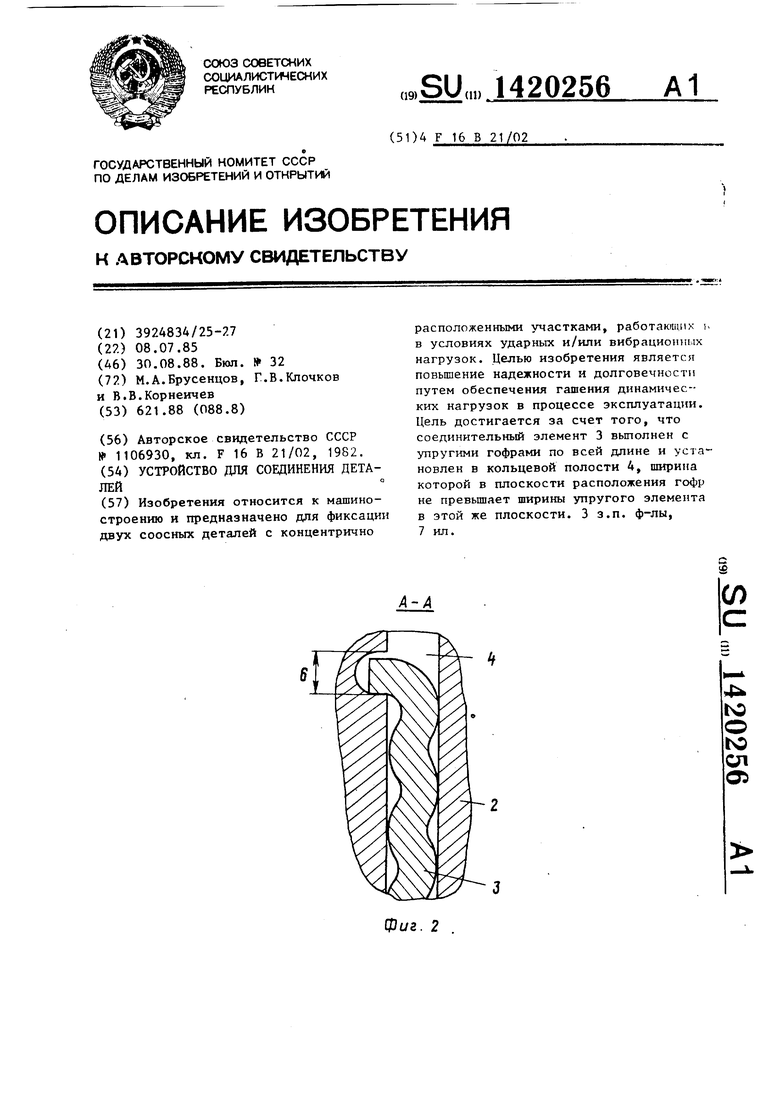

Изобретения относится к машиностроению и предназначено для фиксации двух соосных деталей с концентрично расположенными участками, работающих ь в условиях ударных и/или вибрационных нагрузок. Целью изобретения является повьшение надежности и долговечности путем обеспечения гашения динамических нагрузок в процессе эксплуатации. Цель достигается за счет того, что соединительный элемент 3 выполнен с упругими гофрами по всей длине и установлен в кольцевой полости 4, ширина которой в плоскости расположения гофр не превышает ширины упругого элемента в этой же плоскости. 3 з.п. ф-лы, 7 ил.

4:: Ю О ГС

ел

О5

фиг. 2

Изобретение относится к машиностроению и предназначено для фиксации двух соосных деталей с концентрично i расположенными участками, работающих в условиях ударных и/или вибрационных нагрузок.

Цель изобретения - повышение надеж ности и долговечности путем обеспечения гашения динамтюских нагрузок в процессе эксплуатахщи.

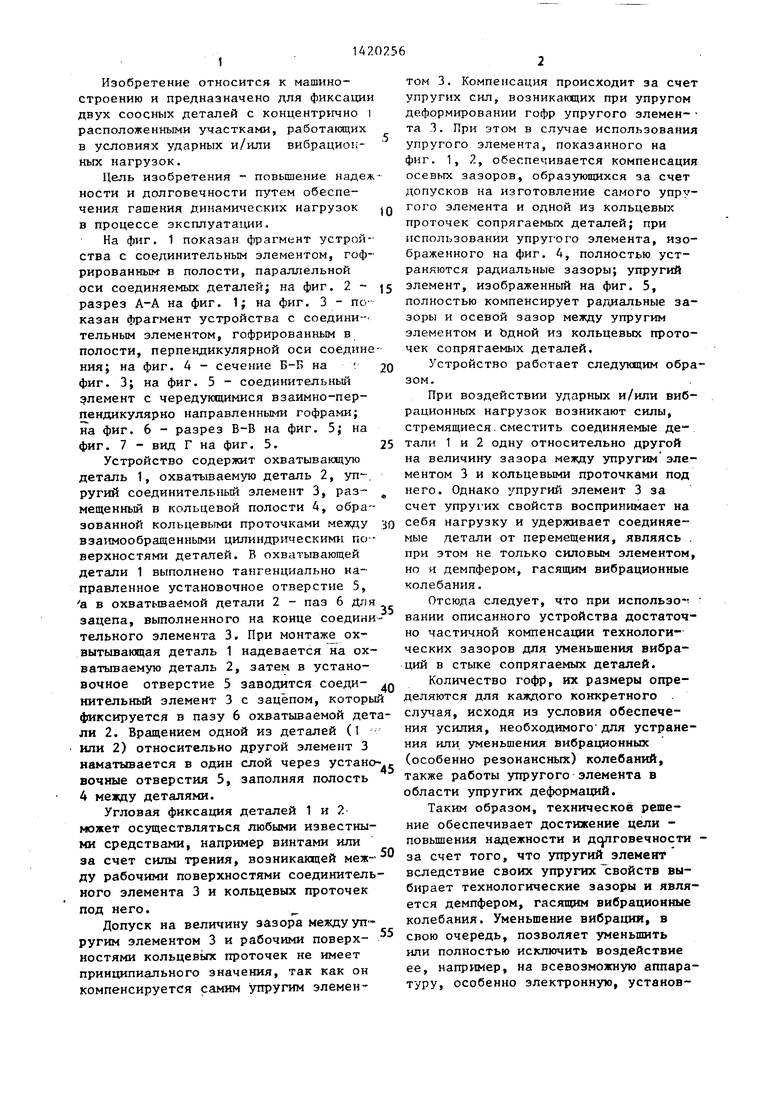

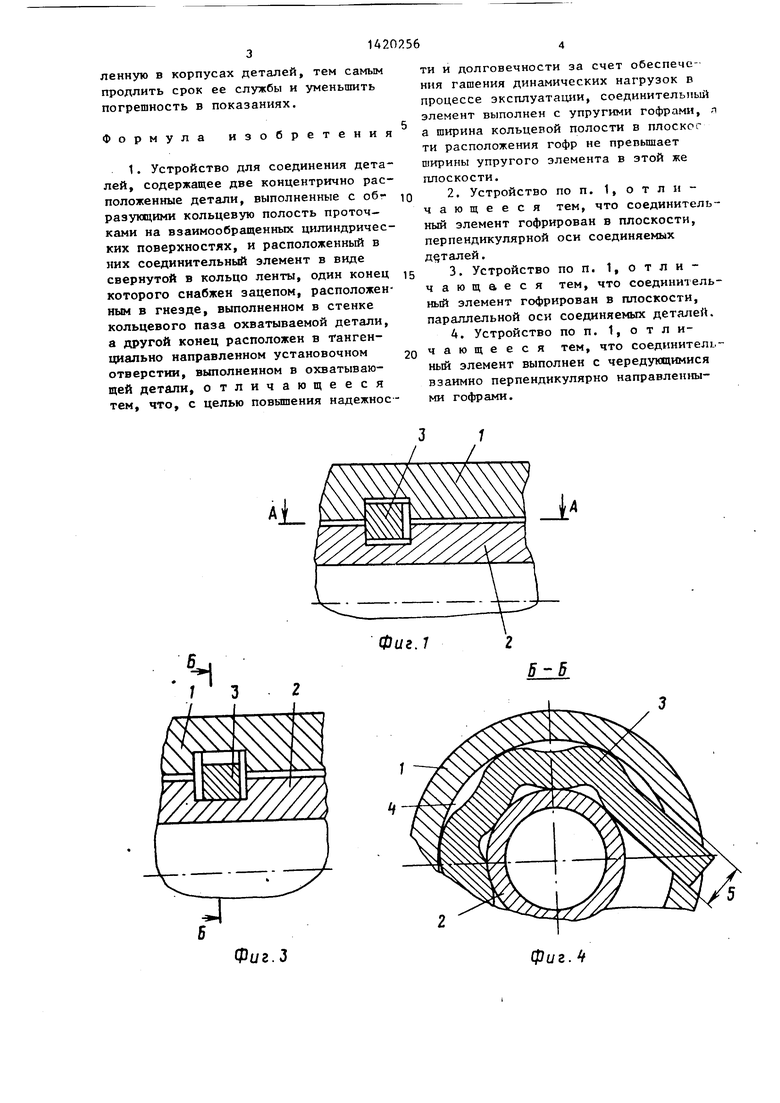

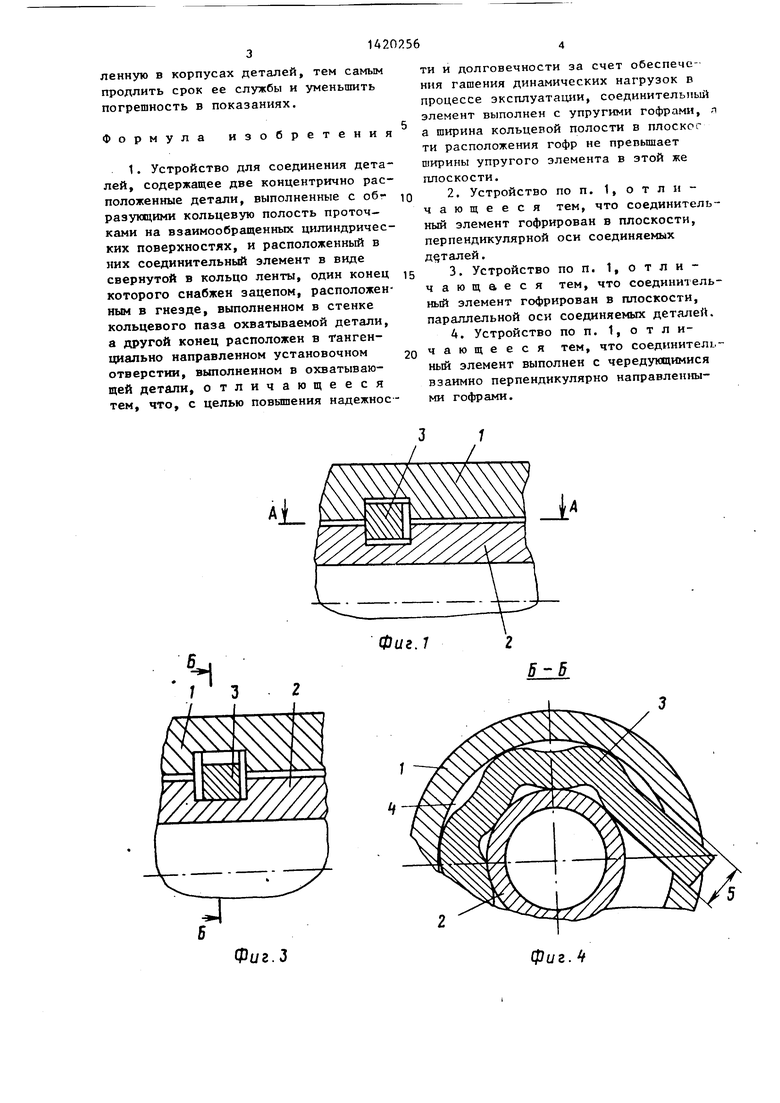

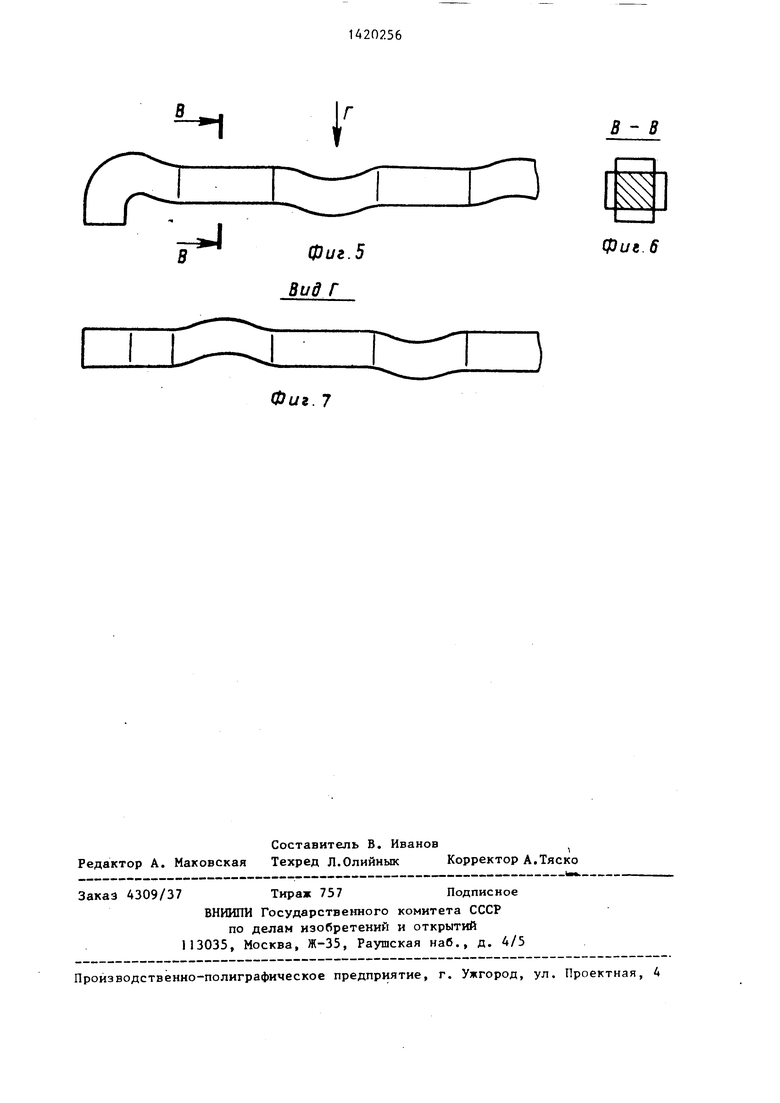

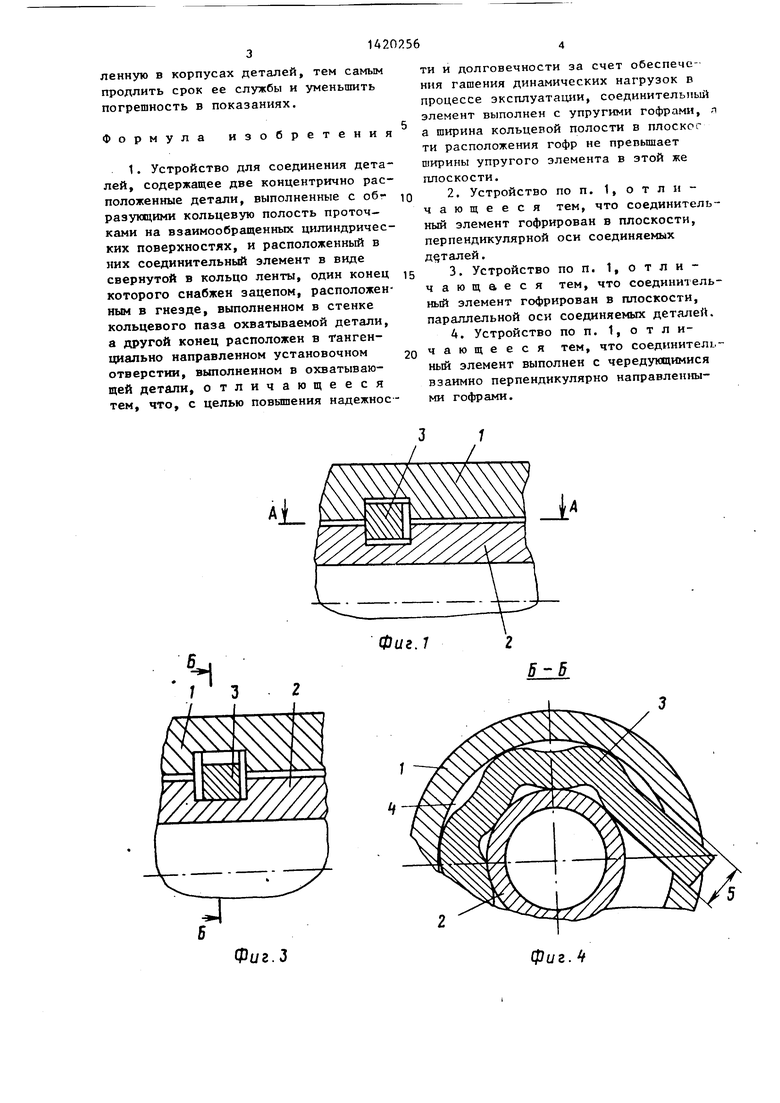

На фиг. 1 показан фрагмент устройства с соединительным элементом, гофрированным- в полости, параллельной оси соединяемых деталей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - показан фрагмент устройства с соедини- тельным элементом, гофрированным в полости, перпендикулярной оси соединения; на фиг. 4 - сечение Б-Б на : фиг. 3; на фиг. 5 - соединительный элемент с чередующимися взаимно-перпендикулярно направленными гофрами; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - вид Г на фиг. 5.

Устройство содержит охватывающую деталь 1, охватываемую деталь 2, уп-. ругий соединительный элемент 3, размещенный в кольцевой полости 4, обра- зовАнной кольцевыми проточками между взаимообращенными цилиндрtt4ecKHMH поверхностями деталей. В охватывающей детали 1 выполнено тангенциально направленное установочное отверстие 5, а в охватьшаемой детали 2 - паз 6 Для зацепа, вьтолненного на конце соединительного элемента 3. При монтажу ох- вытьшающая деталь 1 надевается на охватываемую деталь 2, затем в установочное отверстие 5 заводится соеди- нительный элемент 3 с зацепом, которы фиксируется в пазу 6 охватываемой детли 2. Вращением одной из деталей (1 или 2) относительно другой элемент 3 иаматьшается в один слой через устано вочные отверстия 5, заполняя полость 4 между деталями.

Угловая фиксация деталей 1 и 2 может осуществляться любыми известными средствами, например винтами или за счет силы трения, возникагацей меж ду рабочими поверхностями соединительного элемента 3 и кольцевых проточек под него.

Допуск на величину зазора между упругим элементом 3 и рабочими поверхностями кольцевых проточек не имеет принципиального значения, так как он компенсируется самим упругим элемен

0

5

0

5

0

Q е

0

том 3. Компенсация происходит за счет упругих сил, возникакщих при упругом деформировании гофр упругого элемен- та 3. При этом в случае использования упругого элемента, показанного на фиг. 1, 2, обеспечивается компенсация осевых зазоров, образующихся за счет допусков на изготовление самого упругого элемента и одной из кольцевых проточек сопрягаемых деталей; при использовании упругого элемента, изображенного на фиг. 4, полностью устраняются радиальные зазоры; упругий элемент, изображенный на фиг. 5, полностью компенсирует радиальные зазоры и осевой зазор между упругим элементом и Ьдной из кольцевых проточек сопрягаемых деталей.

Устройство работает следующим образом.

При воздействии ударных и/или вибрационных нагрузок возникают силы, стремящиеся.сместить соединяемые детали 1 и 2 одну относительно другой на величину зазора между упругим элементом 3 и кольцевыми проточками под него. Однако упругий элемент 3 за счет упругих свойств воспринимает на себя нагрузку и удерживает соединяемые детали от перемещения, являясь . при этом не только силовым элементом, но и демпфером, гасящим вибрационные колебания.

Отсюда следует, что при использо- вании описанного устройства достаточно частичной компенсации технологических зазоров для уменьшения вибраций в стыке сопрягаемых деталей.

Количество гофр, их размеры определяются для каждого конкретного . случая, исходя из условия обеспечения усилия, необходимого для устранения или уменьшения вибрационных (особенно резонансных) колебаний, также работы упругого элемента в области упругих деформаций.

Таким образом, техническое решение обеспечивает достижение цели - повьшения надежности и дс говечности - за счет того, что упругий элемент вследствие своих упругих свойств выбирает технологические зазоры и является демпфером, гасящим вибрационные колебания. Уменьшение вибрация, в свою очередь, позволяет уменьшить или полностью исключить воздействие ее, например, на всевозможную аппаратуру, особенно электронную, установленную в корпусах деталей, тем самым продлить срок ее службы и уменьшить погрешность в показаниях.

Формула изобретения

Фиг.З

ти и долговечности за счет обеспече-- ния гашения динамических нагрузок в процессе эксплуатации, соединительны элемент выполнен с упругими гофрами, л а ширина кольцевой полости в плоское ти расположения гофр не препьшает ширины упругого элемента в этой же плоскости,

Фаг. 7

6-5

Фиг.

в

G.

В

Фиг.5 Вид Г

Фиг. 7

Г

В - В

Фие.б

I )

| Бесфланцевое соединение | 1982 |

|

SU1106930A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-08-30—Публикация

1985-07-08—Подача