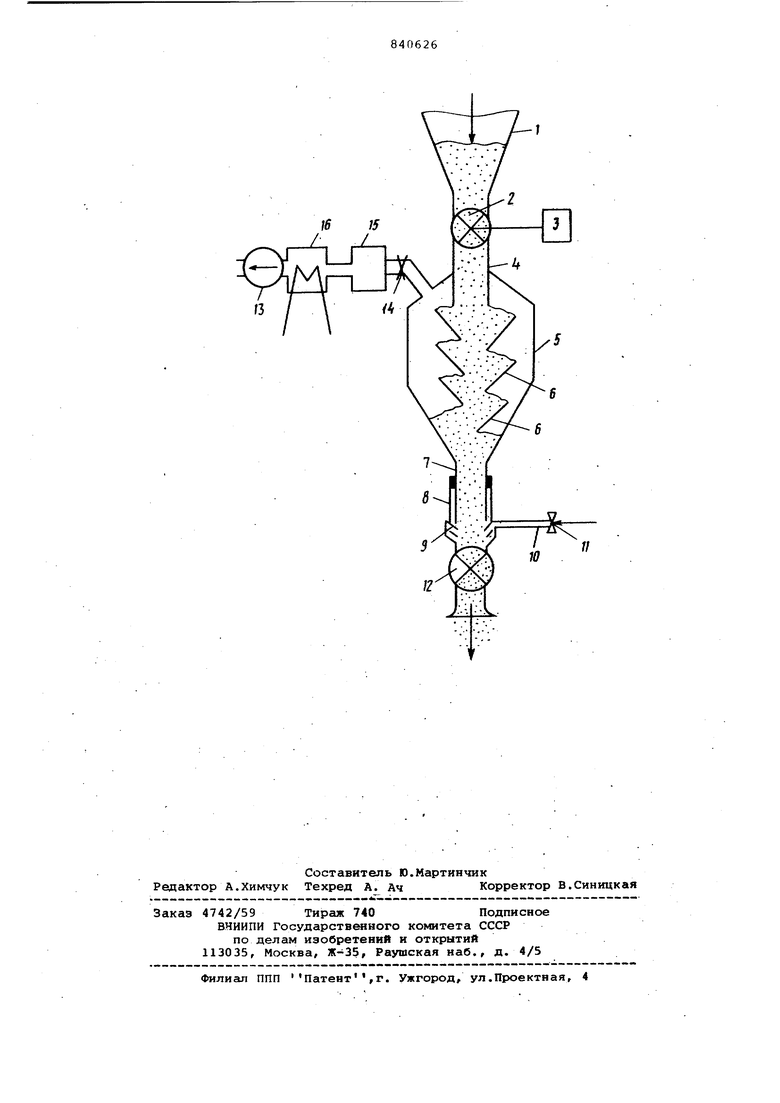

Изобретение относится к техноло гии термообработки влажных дисперсных материалов и может быть использовано в химической, пищевой, угольной и дру гих отраслях промышленности. Известен способ охлаждения дисперсных материалов путем их кратковремен ного вакуумирования до остаточного давления 1-10 мм рт. ст. 1 . Однако этот способ требует больших энергетических затрат. Известен также способ охлаждения влгикных дисперсных материалов путем вакуумирования в процессе их перемещения под действием силы тяжести 12 . Однако известный способ требует грсилоздкого оборудования. Наиболее близким к предлагаемому по технической сущности является спо соб охлеикдения влажных дисперсных ма териалов путем вакуумирования и продувки газом, подаваемым в виде тонких струй в противотоке со слоем материала, перемещаемым под действием силы тяжести с последующей разгрузкой.Температуру охлажденного материала регулиругот путем изменения высоты слоя-СЗ Однако в известном способе разгруз ку материёша осуществляют через шлюзовые затворы, которые должны отвечать специальным требованиям, что усложняет процесс разгрузки и делает способ дорогостоящим. Цель 13обретения - упрощение процесса разгрузки и повышение экономичности. Поставленная цель достигается тем, что вакуумирование и продувку неоднократно чередуют, причем вакуумированию подвергают неподвижный слой, а материал перемещают только во время разгрузки после прекращения.вакуумирования . При этом продувку ведут в течение времени разгрузки 0,3-0,8 объема отвакуумированного перед этим материсша. На чертеже схематически изображена вакуумная установка для охлаждения дисперсных материалов. Материал из загрузочного бункера 1 питателем 2,управляемым исполнительным механизмом 3, через трубу 4, подают в вакуумируемый тепломассообменник 5. Трува 4 вь1йолняет роль верхнего слоевого затвора, препятствуя проникновению газов сверху в вакуумный объем. Внутри тепломассообменника 5 расположена насадка 6, например в виде телескопических труб, в которых материал движется сверху вниз В плотном падающем слое. Такая насадка исключает вынос продукта в вакуумную систему. Снизу тепломассообменник заканчивается трубой 7, выполняющей роль- нижнего слоевого затвора. Высота слоевого затвора может изменяться с помощью телескопической трубы 8. TS.3 попадает в слой материала через коллектор 9, к ; оторому он подводится по трубопроводу 10 через клапан 11. Отвод материала из тепломассообменника 5 производится питателем 12, а газ и пар из него откачиваются вакуум-насосом 13 через клапан 14, ресивер. 15 и конденсатор 16. Установка работает следующим обра зом . В тепломассообменнике 5 под действием вакуума и физического тепла материала происходит интенсивное испарение остаточной влаги, вследствие чего материал охлаждается. Однако в этомслучае, в результате большой разности давлений между отвакуумированным объемом и окружающей средой, выгрузка материала затруднена, причем в отдельных случаях наблюдается срыв вакуума,что нарушает технологический режим охлаждения. С целью упрощения выгрузки, вакуумирование, по дачу струй газа в слой, загрузку и выгрузку материала проводят в пульса ционном режиме, т.е. после вакуумиро вания клапан 14 отключает вакуумную систему (вакуум-насос 13,-ресивер 15 и конденсатор 16). . Одновременно вклю чают подачу газа по трубопроводу 10 через клапан 11, а также питатели 2 и 12 загрузки и выгрузки материала соответственно. В этом случае под действием адиабатного дросселировани газа/ при его подаче в объем с пониженным давлением, происходит понижение температуры газа, которым осущес вляют интенсивное охлаждение сыпучего материала. Учитывая, что процесс дополнительного охлаждения, в резуль тате Дросселирования газа, происходи за короткое время ( 2-5 с ) давление тепломассообменнике достигает атмосферного, и разгрузка материала упрощается, что снижает мощность прибодного устройства и технические тре бования к загрузочному узлу в целом. Однако время продувки газом слоя материала выбирают равным времени разгрузки 0,3 - 0,8 объема отвакуумированного перед этим материала. В этом . случае давление в тепломассообменнике выравнивается только в результате дросселирования газа тонкими струями через коллектор. Поэтому после разгрузки 0,3-0,8 объема материала из тепломассообменника отключают подачу газа, загрузку и разгрузку материала и включают вакуумную систему. Поскольку объем тепломассообменника небольшой, а вакуумная система оснащена ресивером, то вакуум в тепломассообменнике достигается практически мгновенно, и цикл вакуумирование-продувка повторяется. Таким образом, предлагаемый способ охлаждения влажных материалов обладает такими преимуществами: 1.Вакуумирование, подачу струй газа, загрузку и разгрузку материала тэсуществляют в пульсационном режиме, что обеспечивает экономию энергии на приводных устройствах, -питателей загрузки и выгрузки и вакуум-системы. 2.Снижаются требования по герметичности к разгрузочному узлу. 3.Уменьшается нагрузка на вакуум-насос, так как резко снижается приток неконденсирующихся газов (продувка в вакууме) в вакуумную систему, а, следовательно, уменьшается мощность электродвигателя. 4.Предлагаемый способ позволяет автоматизировать процесс охлаждения влажных материалов. 5.Процесс разгрузки осуществляют практически при атмосферных условиях, так как в результате дросселирования газа внутри тепломассообменника давление увеличивают. Формула изобретения 1.Способ охлаждения влажных дисперсных материалов путем их вакуумирования и продувки газом, подаваемым в виде тонких струй в противотоке со слоем материала, перемещаемым под действием силы тяжести с.последующей разгрузкой, отличающийся тем, что, с целью упрощения процесса разгрузки и повышения экономичности, вакуумирование и продувку неоднократно чередуют, причем вакуумированию подвергают неподвижный слой, а материал перемещают только во время разгрузки после прекращения вакуумиров ания. 2.Способ по п. 1, отлича ющ и и с я тем, что продувку ведут в течение времени разгрузки 0,3 - 0,8 объема отвакуумирОванного перед этим материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 461284, кл. F 26 В 3/02, 1973. 2.Авторское свидетельство СССР 428169, кл. F 25 D 7/00, 1972. 3.Авторское свидетельство СССР по заявке 2597698, кл. F 26 В 5/04, 1978.

If

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения влажных дисперсных материалов | 1978 |

|

SU754188A1 |

| Способ охлаждения материала для брикетирования и устройство для его осуществления | 1986 |

|

SU1421759A1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708362C1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708309C1 |

| ВАКУУМНАЯ СУШИЛКА ДЛЯ ТЕРМО- И КСЕРОЛАБИЛЬНЫХ СЫПУЧИХ И КОМКУЮЩИХСЯ МАТЕРИАЛОВ | 2009 |

|

RU2384799C1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| Энергоэффективная конвективно-вакуум-импульсная сушильная установка с тепловыми аккумуляторами | 2019 |

|

RU2716056C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СЫПУЧИХ И ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1996 |

|

RU2119624C1 |

Авторы

Даты

1981-06-23—Публикация

1979-09-05—Подача