(54) СПОСОБ ОХЛАЖДЕНИЯ ВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения влажных дисперсныхМАТЕРиАлОВ | 1979 |

|

SU840626A1 |

| Способ охлаждения материала для брикетирования и устройство для его осуществления | 1986 |

|

SU1421759A1 |

| Способ термообработки зерна | 1977 |

|

SU691654A1 |

| Устройство для подачи материалов из зоны с меньшим давлением в зону с большим давлением | 1980 |

|

SU887380A1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2487652C1 |

| Способ сушки дисперсных материалов | 1977 |

|

SU661203A1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422053C1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

1

Изобретение относится к технике досушки и охлаждения влажных дисперсных материалов и может быть использовано в химической, пищевой, угольной и других отраслях промышленности.

Известен способ охлаждения дисперсных материалов путем их кратковременного вакуумирования до остаточного давления 1 -10 мм рт. ст. 1.

Однако этот способ требует больших энергетических затрат.

Известен также способ охлаждения влажных дисперсных материалов путем вакуумирования в процессе их перемещения под действием силы тяжести 2.

Недостатком этого способа является малая глубина охлаждения и, следовательно, низкая интенсивность процесса.

Цель изобретения - интенсификация процесса охлаждения.

Это достигается тем, что в слой материала на нижней его границе вводят газ в виде тонких струй, который просасывают в противотоке с движущимся слоем.

При этом температуру охлажденного материала регулируют путем изменения высоты слоя.

Кро.ме того, вакуумирование осуществляют до 50-80%, а толщину струй поддерживают равной 1-2 мм.

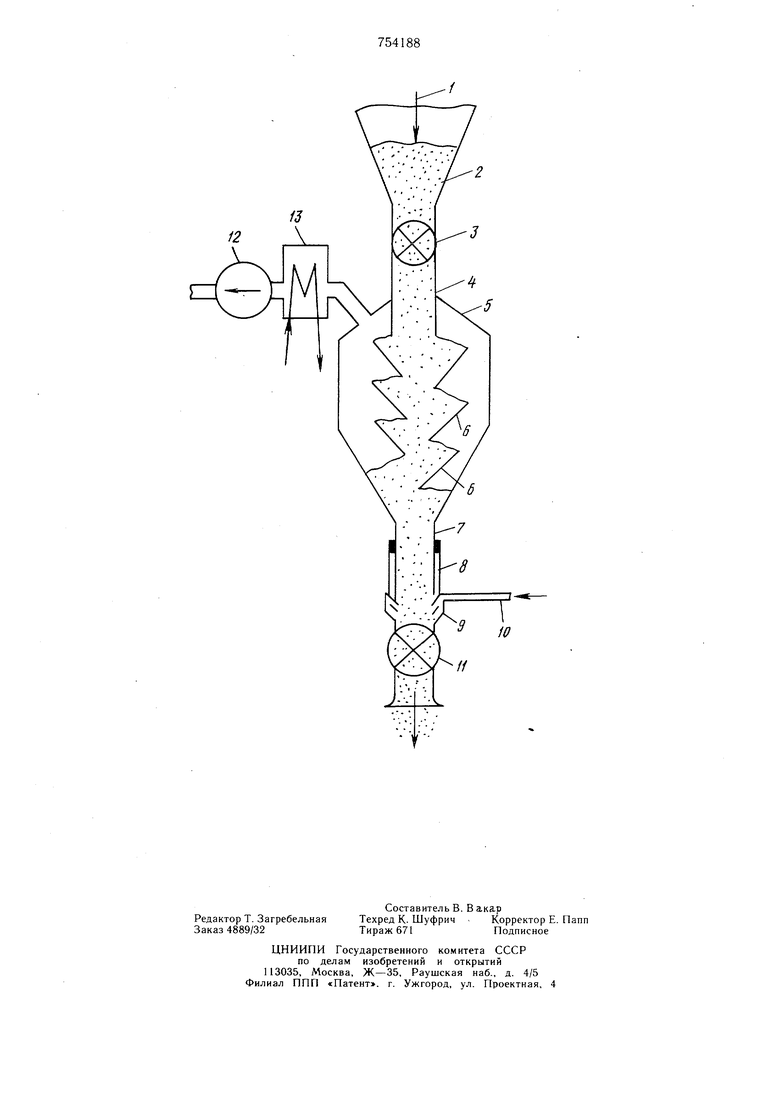

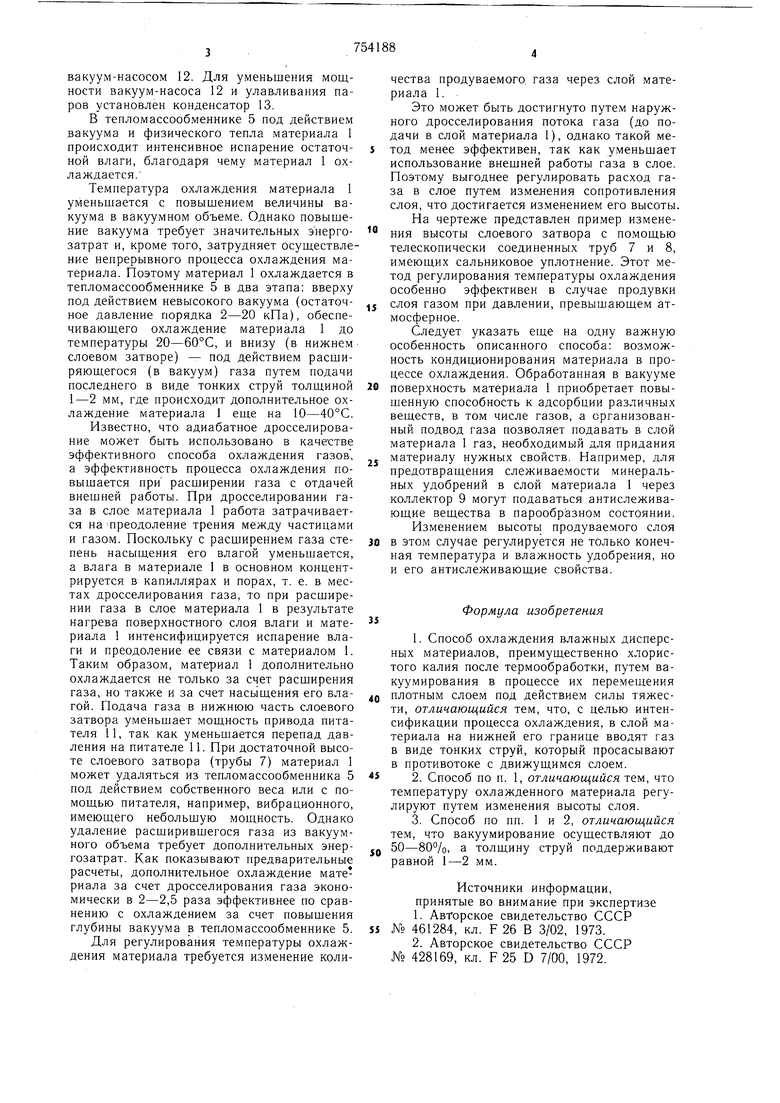

На чертеже схематически изображено устройство для осуществления описываемого способа.

Материал 1, например .хлористый калий, после термообработки поступает в загрузочный бункер 2, откуда через питатель З и трубу 4 подается в вакуумный тепломассообменник 5. Труба 4 выполняет роль верхнего слоевого затвора, препятствуя проникновению газов сверху в вакуумный объем. Внутри тепломассообменника 5 расположена насадка 6, например, в виде наклонных полок, по которым материал 1 пересыпает j ся, перемещаясь сверху вниз в плотном слое. Внизу тепломассообменник 5 заканчивается трубой 7, выполняющей роль нижнего слоевого затвора. Высота слоевого затвора может изменяться с помощью телескопическо трубы 8. Для подачи газа в слой материала 1 20 служит жалюзийный коллектор 9. к которому подводится газ по трубопроводу 10. Выгрузка материала 1 пз тепломассообмениика 5 производится питателем II, а газы и пары из вакуумного объема откачиваются

вакуум-насосом 12. Для уменьшения мощности вакуум-насоса 12 и улавливания паров установлен конденсатор 13.

В тенломассообменнике 5 под действием вакуума и физического тепла материала 1 происходит интенсивное испарение остаточной влаги, благодаря чему материал 1 охлаждается.

Температура охлаждения материала 1 уменьшается с повышением величины вакуума в вакуумном объеме. Однако повышение вакуума требует значительных энергозатрат и, кроме того, затрудняет осуш,ествление непрерывного процесса охлаждения материала. Поэтому материал 1 охлаждается в тепломассообменнике 5 в два этапа: вверху под действием невысокого вакуума (остаточное давление порядка 2-20 кПа), обеспечивающего охлаждение материала 1 до температуры 20-60°С, и внизу (в нижнем слоевом затворе) - под действием расщиряющегося (в вакуум) газа путем подачи последнего в виде тонких струй толщиной 1-2 мм, где происходит дополнительное охлаждение материала 1 еще на 10-40°С.

Известно, что адиабатное дросселирование может быть использовано в качестве эффективного способа охлаждения газов , а эффективность процесса охлаждения повыщается при расширении газа с отдачей внешней работы. При дросселировании газа в слое материала 1 работа затрачивается на преодоление трения между частицами и газом. Поскольку с расширением газа степень насыщения его влагой уменьшается, а влага в материале 1 в основном концентрируется в капиллярах и порах, т. е. в местах дросселирования газа, то при расширении газа в слое материала 1 в результате нагрева поверхностного слоя влаги и материала 1 интенсифицируется испарение влаги и преодоление ее связи с материалом 1. Таким образом, материал 1 дополнительно охлаждается не только за счет расширения газа, но также и за счет насышения его влагой. Подача газа в нижнюю часть слоевого затвора уменьшает мощность привода питателя 11, так как уменьшается перепад давления на питателе 11. При достаточной высоте слоевого затвора (трубы 7) материал 1 может удаляться из тепломассообменника 5 под действием собственного веса или с помощью питателя, например, вибрационного, имеющего небольщую мощность. Однако удаление расщиривщегося газа из вакуумного объема требует дополнительных энергозатрат. Как показывают предварительные расчеты, дополнительное охлаждение материала за счет дросселирования газа экономически в 2-2,5 раза эффективнее по сравнению с охлаждением за счет повышения глубины вакуума в тепломассообменнике 5.

Для регулирования температуры охлаждения материала требуется изменение количества продуваемого, газа через слой материала 1. .

Это может быть достигнуто путем наружного дросселирования потока газа (до подачи в слой материала I), однако такой метод менее эффективен, так как уменьшает использование внешней работы газа в слое. Поэтому выгоднее регулировать расход газа в слое путем изменения сопротивления слоя, что достигается изменением его высоты.

На чертеже представлен пример изменения высоты слоевого затвора с помощью телескопически соединенных труб 7 и 8, имеющих сальниковое уплотнение. Этот метод регулирования температуры охлаждения особенно эффективен в случае продувки слоя газом при давлении, превышающем атмосферное.

Следует указать еще на одну важную особенность описанного способа: возможность кондиционирования материала в процессе охлаждения. Обработанная в вакууме 0 поверхность материала 1 приобретает повышенную способность к адсорбции различных веществ, в том числе газов, а организованный подвод газа позволяет подавать в слой материала 1 газ, необходимый для придания материалу нужных свойств. Например, для предотвращения слеживаемости минеральных удобрений в слой материала 1 через коллектор 9 могут подаваться антислеживающие вещества в парообразном состоянии.

Изменением высоть; продуваемого слоя 0 в этом случае регулируется не только конечная температура и влажность удобрения, но и его антислеживающие свойства.

Формула изобретения

плотным слоем под действием силы тяжести, отличающийся тем, что, с целью интенсификации процесса охлаждения, в слой материала на нижней его границе вводят газ в виде тонких струй, который просасывают в противотоке с движущимся слоем.

50-80 /о, а толщину струй поддерживают равной 1-2 мм.

Источники информации, принятые во внимание при экспертизе

12

Авторы

Даты

1980-08-07—Публикация

1978-03-24—Подача