«

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2258083C1 |

| Способ производства стали | 1989 |

|

SU1696495A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ ПОВЫШЕННОЙ ЧИСТОТЫ ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2198228C2 |

Изобретение относится к черной металлургии, а име1шо к сталеплавильному производству. С целью повьше- ния качества стали и увеличения производительности печей одновременно с выпуском металла в ковш и продувкой его аргоном вводят механическую смесь плавикового шпата и железо- кремний-магний-кальциевой лигатуры ЖКМК-ЗР. Смесь содержит 25-50% плавикового шпата и 50-75% ЖКМК-ЗР. Расход смеси 1-5 кг на тонну стали. 1 табл. § С С

vj

11

Изобретение относится к черной металлургии, а именно к сталеплавильному производству, и может быть использовано при выплавке сталей в ду- говьк и мартеновских печах,

Цель изобретения - повышение каче ства стали и увеличение производительности печи за счет уменьшения или исключения восстановительного neриода и проведение операций рафинирования раскисления и десульфурации вне плавильного агрегата„

В предлагаемом изобретении одновременно с вьтуском металла в ковга вводят механическую смесь плавикового шпата и железо-кремний-магний-кальциевой лигатуры ЖКМК-ЗР и продувают металл аргоном. В металл ввод$5т смесь, содержащую 25-50% CaF и 50- 75% ЖКМК-ЗР в количестве 1-5 кг на тонну стали.

При расходе смеси менее 1,0 кг/т удается только раскислить сталь, а г. процессы десульфурации- и удаления неметаллических включений не получают должного развития,

Обработка стали смесъю в количестве более 5 кг/т неэффективна, так как для расплавления такого количестsa смеси и избежания значительного падения температуры стали требуется дополнительный перегрев стали в печи, что удлиняет процесс плавки и снижа- ет эффективность способа. Кроме то,„

го 5 слишком большое количество вводи мых с лигатурой щелочно- и редкоземельных металлов приводит к появлению в готовой стали скопления неметаллических включений,, что снижает ее качество.

Добавка к лигатуре ЖКМК-ЗР плавикового шпата CaF,, служит для повьш1е- ния усвоения лигатуры и получения легкоплавкого жидкоподвижного шлака. Содержание CaF в смеси более 50% не обеспечивает глубокого раскисления,, десульфурации и рафинирования металла, так как на долю ЖКЖ-ЗР приходится менее 50%, в результате чего слишком мало количество вводимых в сталь щелочно- и редкоземельных металлов. При содержании CaF; менее 25% не удается получить легкоплавкий жидко- подвижный шлак, в результате чего он плохо эмульгирует в металл, что снижает эффективность способа.

Пример, При вьшлавке стали марки 35ФЛ в основной дуговой печи

,

А21

Q 1520

25

о

35

40

45

50

55

7772

типа ДС-5МТ расплавляют шихту, состоящую из 5700 кг отходов углеродистой стали (стальная обрезь) и 600 кг чугуна, окисляют углерод присадками агломерата, легируют металл ферромарганцем марки ФМн75 в количестве 30 кг, ферросилицием марки ФС45 в количестве 6,5 кг и феррованадием марки ВдЗ в количестве 12 кг.

При 1600-1610°С скачивают окислительный шпак и выпускают сталь в ковш. Одновременно с выпуском металла в ковше дают смесь, состоящую из 70% ЖКМК-ЗР и 30% CaFj, и продувают металл аргоном в ковше. Расход смеси 1 ,3 кг/т стали,

Продувку аргоном начинают сразу же при появлении металла в ковше. Продолжительность продувки 10 мин, расход аргона 0,5 .

. Степень удаления серы при такой обработке составляет 46,6%, кислорода - 76,8%, Загрязненность стали неметаллическими включениями снижается в 1,6 раза по сравнению со сталью, выплавленной по цеховой технологии.

Средняя продолжительность плавки в 5-тонной дуговой печи ДС-5МТ составляет 3,5 ч, а восстановительного периода - 1,5 ч. При производстве стали по предлагаемому способу восстановительный период исключают. Тогда производительность печи возра- - стает на 42,8%,

П р и м е р 2, Выплавка стали марки 35ФЛ производится по такой же технологии, что и в примере 1, Состав смеси: 45% ЖКМК-ЗР и 55% QaF. . Расход смеси 0,8 кг/т стали. Продолжительность продувки 8 мин, расход . аргона 0,2 м /т.

Степень десульфурации 32,5%, удаление кислорода 38,2%, загрязненность неметаллическими включениями снижается в 1,05 раза. При обработке стали по цеховой технологии удается достигнуть таких же результатов, поэтому предложенный в примере 2 способ неэффективен,

П р и м е р 3, Выплавка стали марки 5ХВ2С, Состав смеси: 80% ЖКМК-ЗР и 20% CaFj, Расход смеси 6 кг/т стали. Продолжительность продувки 16 мин, расход аргона 1 м /т стали,

Степень десульфурации 34,6%, удаление кислорода 42,4%, загрязненность неметаллическими включениями возрастает в 1,1 раза. Следовательно,

предложенный в примере 3 способ обработки стали неэффективен.

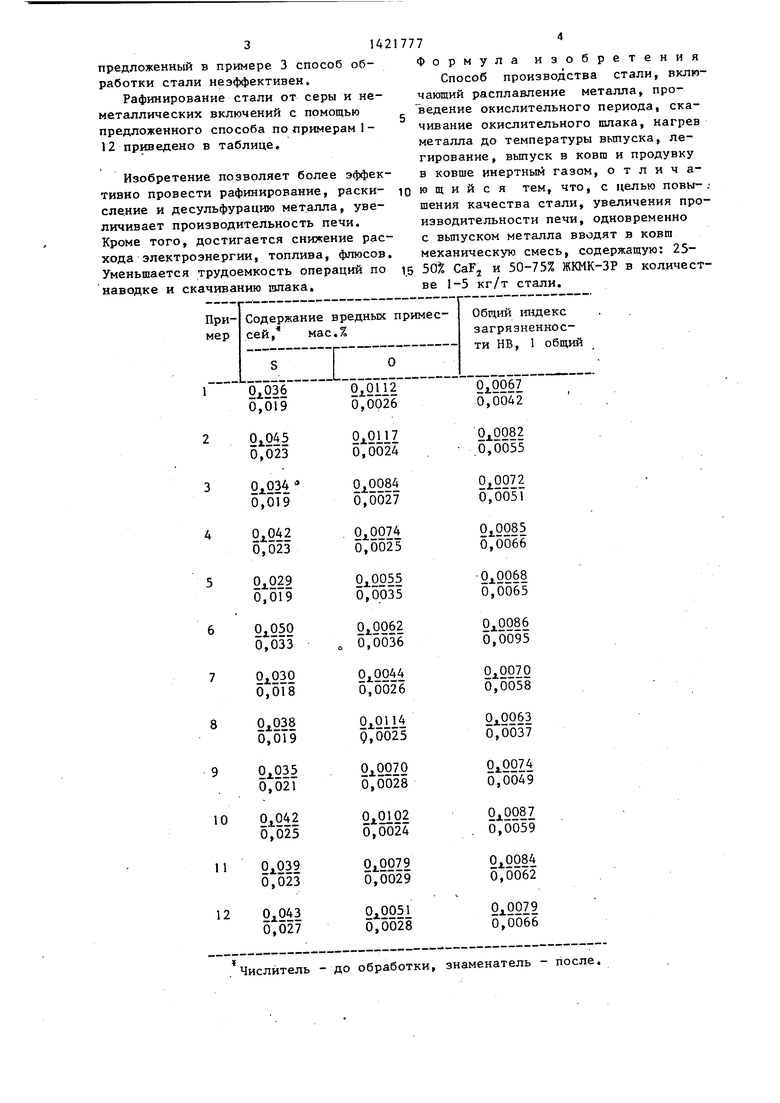

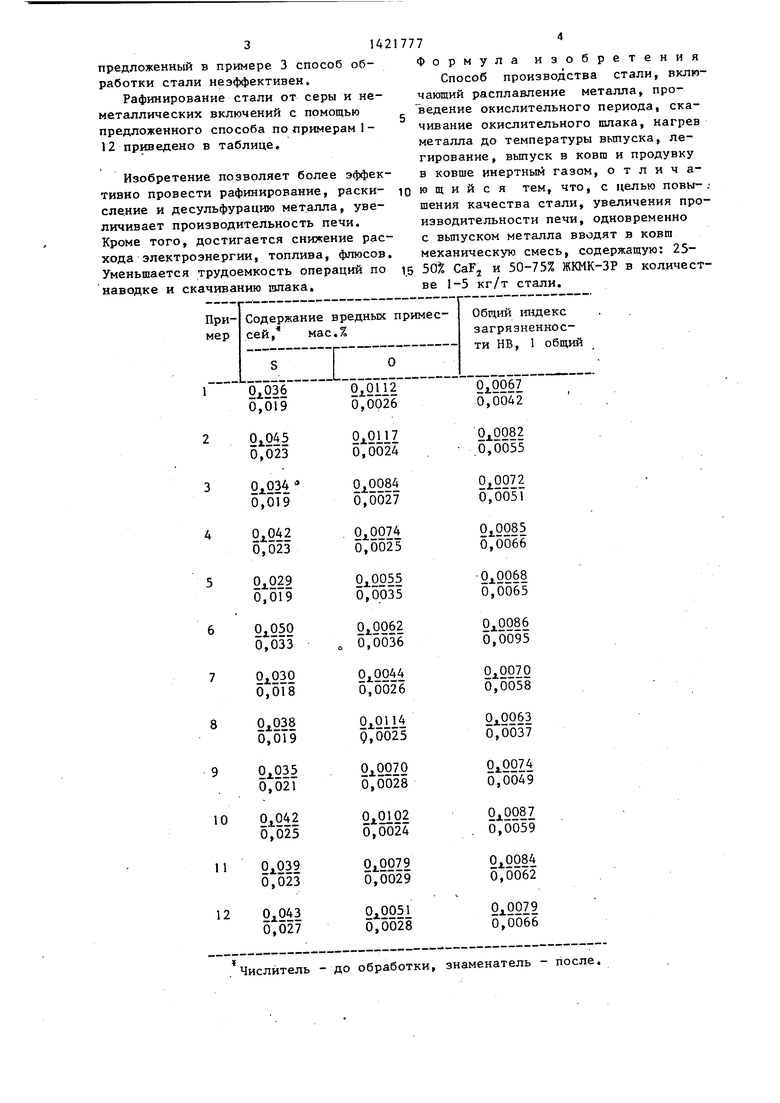

Рафинирование стали от серы и неметаллических включений с помощью предложенного способа по примерам 1 - 12 приведено в таблице,

Изобретение позволяет более эффективно провести рафинирование, раскисление и десульфурацию металла, увеличивает производительность печи. Кроме того, достигается снижение расхода электроэнергии, топлива, флюсов.

10

Формула изобретения Способ производства стали, включающий расплавление металла, про- Ъедение окислительного периода, скачивание окислительного шлака, нагрев металла до температуры вьтуска, легирование, вьшуск в ковш и продувку в ковше инертный газом, отличающийся тем, что, с целью повышения качества стали, увеличения производительности печи, одновременно с выпуском металла вводят в ковга механическую смесь, содержащую: 25Уменьшается трудоемкость операций по 15 50 CaFj и 50-75% ЖКМК-ЗР в количестве 1-5 кг/т стали.

наводке и скачиванию шпака.

Формула изобретения Способ производства стали, включающий расплавление металла, про- Ъедение окислительного периода, скачивание окислительного шлака, нагрев металла до температуры вьтуска, легирование, вьшуск в ковш и продувку в ковше инертный газом, отличающийся тем, что, с целью повышения качества стали, увеличения производительности печи, одновременно с выпуском металла вводят в ковга механическую смесь, содержащую: 2550 CaFj и 50-75% Ж

ве 1-5 кг/т стали.

| Патент США № 4054445, кл, С 2 С 7/10, 1975 | |||

| Патент Великобритании № 1552507, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ГАЗОПРОНИЦАЕМЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ МАЛОРАСТЯГИВАЮЩИЕСЯ ТКАНИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2003 |

|

RU2297917C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-07—Публикация

1986-06-11—Подача