Z

tsD tsD О vl

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| Способ образования начальной кольцевой трещины в цилиндрическом образце | 1983 |

|

SU1099237A1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБ НА КОРРОЗИОННУЮ СТОЙКОСТЬ | 2008 |

|

RU2368888C1 |

| Образец для определения коэффициента интенсивности напряжений К @ вязких материалов | 1991 |

|

SU1827576A1 |

| Образец для оценки циклической трещиностойкости материалов | 1986 |

|

SU1349934A1 |

| Способ наведения усталостной трещины в образце | 1989 |

|

SU1668911A1 |

| Способ изготовления образца с регламентированной трещиной | 1981 |

|

SU941106A1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| Образец для оценки трещиностойкости материала | 1988 |

|

SU1522076A1 |

| Способ соединения труб с трубной решеткой | 1982 |

|

SU1038151A1 |

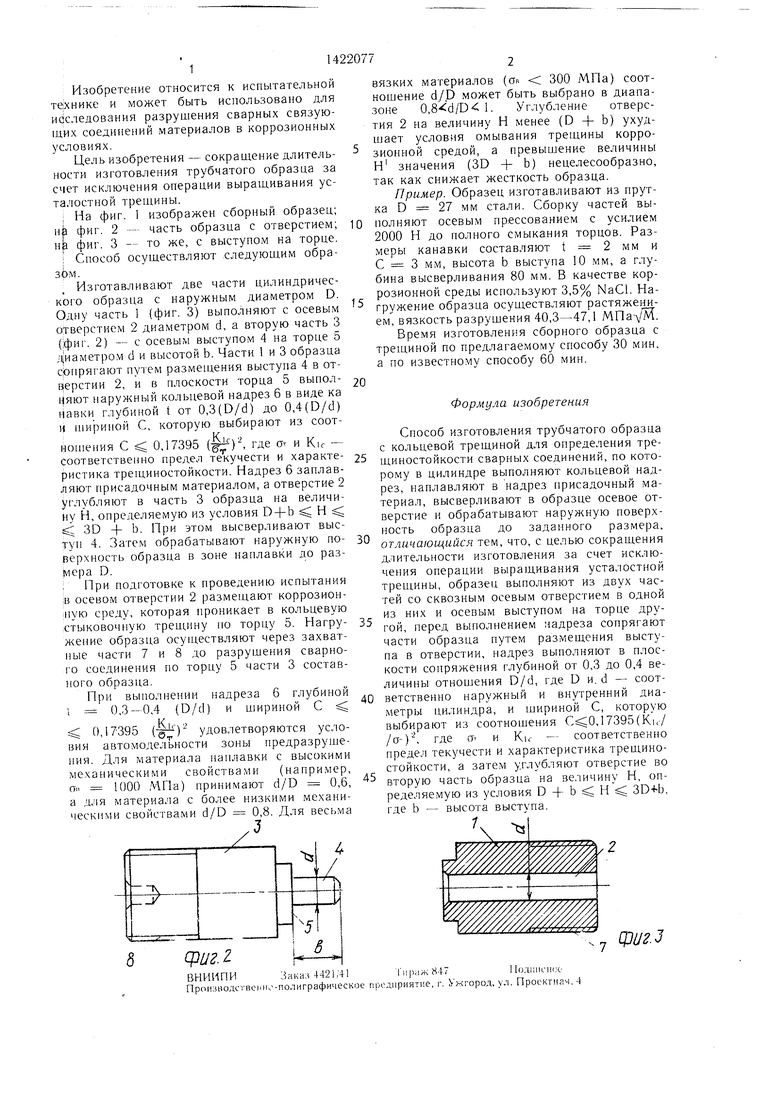

Изобретение относится к иснытатель- ной те.хнике и может быть использовано для исследования разрушения их сварных соединений материалов. С целью сокращения длительности изготовления трубчатого образца за счет исключения операции выращивания усталостной трещины образец выполняют составным. Одну часть I выполняют с осевым отверстием 2 диаметром d. а другую часть 3 вьиюлняют с осевым выступом на торце 5 диаметром d и высотой h. Части 1 и 3 образца сопрягают путем размещения выступа в отверстии 2. а в плоскости горца 5 выполняют наружный кольцевой надрез 6 в виде канавки глубиной t от 0,3 (D/d) до 0.4 (D/d), где D - наружный диаметр частей 1 и 3, и пириной С, которую выбирают из соотно1нения С 0,17395 (Kic/ i). 1 де ( и К|, - соответственно предел текучести и характеристика трещи- ностойкости. Надрез 6 наплав,пяют присадочным материалом, а отверстие 2 углубляют в часть 3 образца на величину Н, определяемую из условия D+b Н 30 + -f h. При этом высверливают выступ в части 3. Затем обрабатывают наружную поверхность образца в зоне наплавкн до размера D. В отверстии 2 размещают коррозионную , которая проникает в кольцевую стыковочную TpeHLHHy но торцу 5, и нагружают образец через захватные части 7 и 8. 3 ил. (О (Л

CPU г.

Изобретение относится к испытательной технике и может быть использовано для исследования разрушения сварных связующих соединений материалов в коррозионных условиях.

Цель изобретения - сокращение длительности изготовления трубчатого образца за счет исключения операции выращивания усталостной трещины.

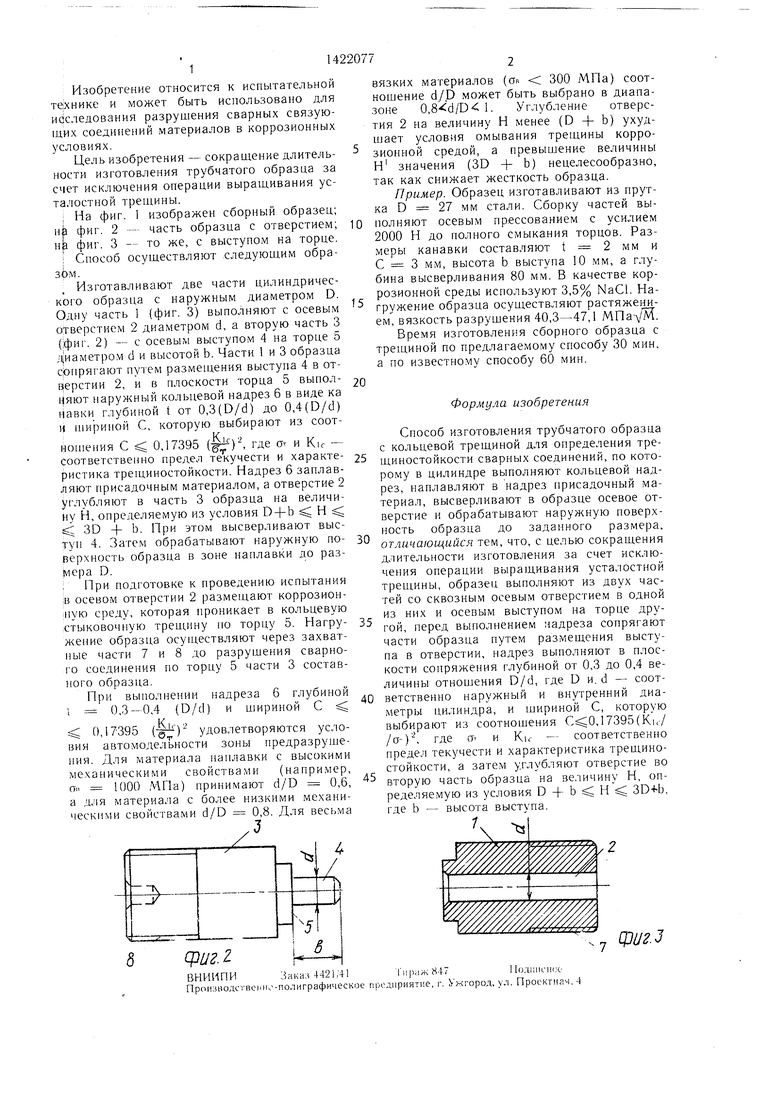

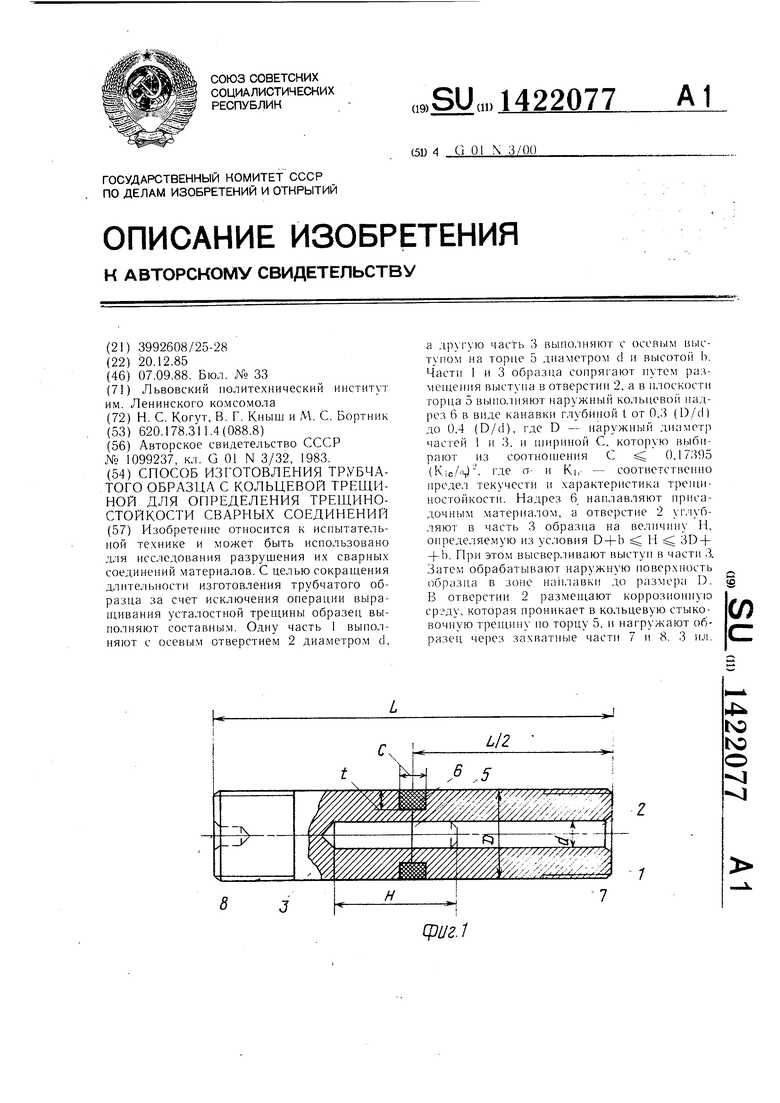

: На фиг. 1 изображен сборный образец; Hf фиг. 2 - часть образца с отверстием; nk фиг. 3 - то же, с выступом на торце.

: Способ осуществляют .следующим обра- збм.

Изготавливают две части цилиндрического образца с наружным диаметром D. Одну часть 1 (фиг. 3) выполняют с осевым отверстием 2 диаметром d, а вторую часть 3 {:фиг. 2) - с осевым выступом 4 на торце 5 диаметром d и высотой Ь. Части 1 и 3 образца сЬнрягают путем размещения выступа 4 в от- аерстии 2, и в плоскости торца 5 выполняют наружный кольцевой надрез 6 в виде ка иавки глубиной t от 0,3(D/d) до 0,4(D/d) и 1пи риной С, которую выбирают из соотнощения С 0,17395 () , где от и К: - соответственно предел текучести и характеристика трещииостойкости. Надрез 6 заплав- ляют присадочным материалом, а отверстие 2 углубляют в часть 3 образца на величину И, определяемую из условия D+b Н : ёС 3D -V Ь. При этом высверливают выступ 4. Затем обрабатывают наружную поверхность образца в зоне наплавки до размера D.

; При подготовке к проведению испытания |В осевом отверстии 2 размещают коррозион- :цую среду, которая проникает в кольцевую стыковочную трещину но торцу 5. Нагру- жение образца осуществляют через захватные части 7 и 8 до разрушения сварного соединения по торцу 5 части 3 составного образца.

При выполнении надреза 6 глубиной 1 : 0,3-0,4 (D/d) и щириной С

0,17395 (Q ) удовлетворяются условия автомодельности зоны предразруше- ння. Для материала нанлавки с высокими механическими свойствами (например, 01. 1000 МПа) принимают d/D 0,6, а для материала с более низкими механическими свойствами d/D 0,8. Для весьма

вязких материалов (ов ; 300 МПа) соотношение d/P может быть выбрано в диапазоне 0, 1. Углубление отверстия 2 на величину Н менее (D+b) ухуд- щает условия омывания трещины коррозионной средой, а превыщение величины Н значения (3D + Ь) нецелесообразно, так как снижает жесткость образца.

Пример. Образец изготавливают из прутка D 27 мм стали. Сборку частей выполняют осевым прессованием с усилием 2000 Н до полного смыкания торцов. Размеры канавки составляют t 2 мм и С 3 мм, высота Ь выступа 10 мм, а глубина высверливания 80 мм. В качестве коррозионной среды используют 3,5% NaCl. На- гружение образца осуществляют растяже1ди.- ем, вязкость разрущения 40,3-47,1 МПад/М.

Время изготовления сборного образца с трещиной по предлагаемому способу 30 мин, а по известному способу 60 мин.

5

0

5

0

5

Формула изобретения

Способ изготовления трубчатого образца с кольцевой трещиной для определения тре- щиностойкости сварных соединений, по которому в цилиндре выполняют кольцевой надрез, наплавляют в надрез присадочный материал, высверливают в образце осевое отверстие и обрабатывают наружную поверхность образца до заданного раз.мера, отличающийся тем, что, с целью сокращения длительности изготовления за счет исключения операции выращивания усталостной трещины, образец выполняют из двух частей со сквозным осевым отверстием в одной из них и осевым выступом на торце другой, перед выполнением надреза сопрягают части образца путем размещения выступа в отверстии, надрез выполняют в плоскости сопряжения глубиной от 0,3 до 0,4 величины отнощения D/d, где D и. d - соответственно наружный и внутренний диаметры цилиндра, и щириной С, которую выбирают из соотношения ,17395(Kii7 /0-), где а- и Kif - соответственно предел текучести и характеристика трещино- стойкости, а затем углубляют отверстие во вторую часть образца на величину Н, определяемую из условия D + Ь Н 3D+b, где Ь - высота выступа.

7,

cpu.J

| Способ образования начальной кольцевой трещины в цилиндрическом образце | 1983 |

|

SU1099237A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-07—Публикация

1985-12-20—Подача