Изобретение относится к области порошковой металлургии в частности к составу шихты для изготовления сверхтвердого композиционного материала, используемого при производстве лезвийного режущего инструмента.

Целью изобретения является повышение режущих свойств сверхтвердого композиционного материала.

Предложенная шихта для изготовления сверхтвердого композиционного материала содержит смесь ультрадисперсного порошка нитрида бора, порошка кубического нитрида бора с размером зерна 3-100 мкм и вюрцитоподобного нитрида бора при следующем их соотношении, мас. % : ультрадисперсный порошок нитрида бора 10-20, вюрцитоподобный нитрид бора 3-4, кубический нитрид бора с размером зерна 3-100 мкм остальное и связующее на основе сплава никеля с титаном с содержанием 3-5 мас. % , ультрадисперсных оксидов ниобия или циркония при следующем соотношении компонентов шихты, мас. % :

Смесь ультрадисперсного

порошка нитрида бора,

порошка кубического

нитрида бора с размером

зерна 3-100 мкм и вюрцито- подобного нитрида бора 60-80

Связующее на основе

сплава никеля с титаном

с содержанием 3-5 мас. %

ультрадисперсных оксидов ниобия или циркония 20-40

П р и м е р 1. В аппарат высокого давления и температуры помещают графитовый нагреватель, имеющий форму стаканчика. Внутреннюю поверхность графитового нагревателя изолируют от содержимого слоем слюды или гексагонального нитрида бора. На дно графитового нагревателя помещают металлическое связующее в количестве 0,8 г (20 мас. % ). Металлическое связующее в исходном состоянии взято в виде сплава никеля с титаном, легированное ультрадисперсными окислами (Zr) в количестве 0,02 г. На металлическое связующее помещают смесь кубического нитрида бора ЛПМЗ в количестве 0,78 г, ЛПМ40 - 2,0 г, ультрадисперсного порошка кубического нитрида бора - 0,43 г и вюрцитоподобного порошка нитрида бора 0,1 г. Заполненный графитовый нагреватель подвергают действию давления 35 кбар и температуры, достаточной для расплавления металлического связующего (1300оС).

После выдержки в течение 25 с и снятия давления и температуры получают компакт, плотность которого 4,2 г/см3.

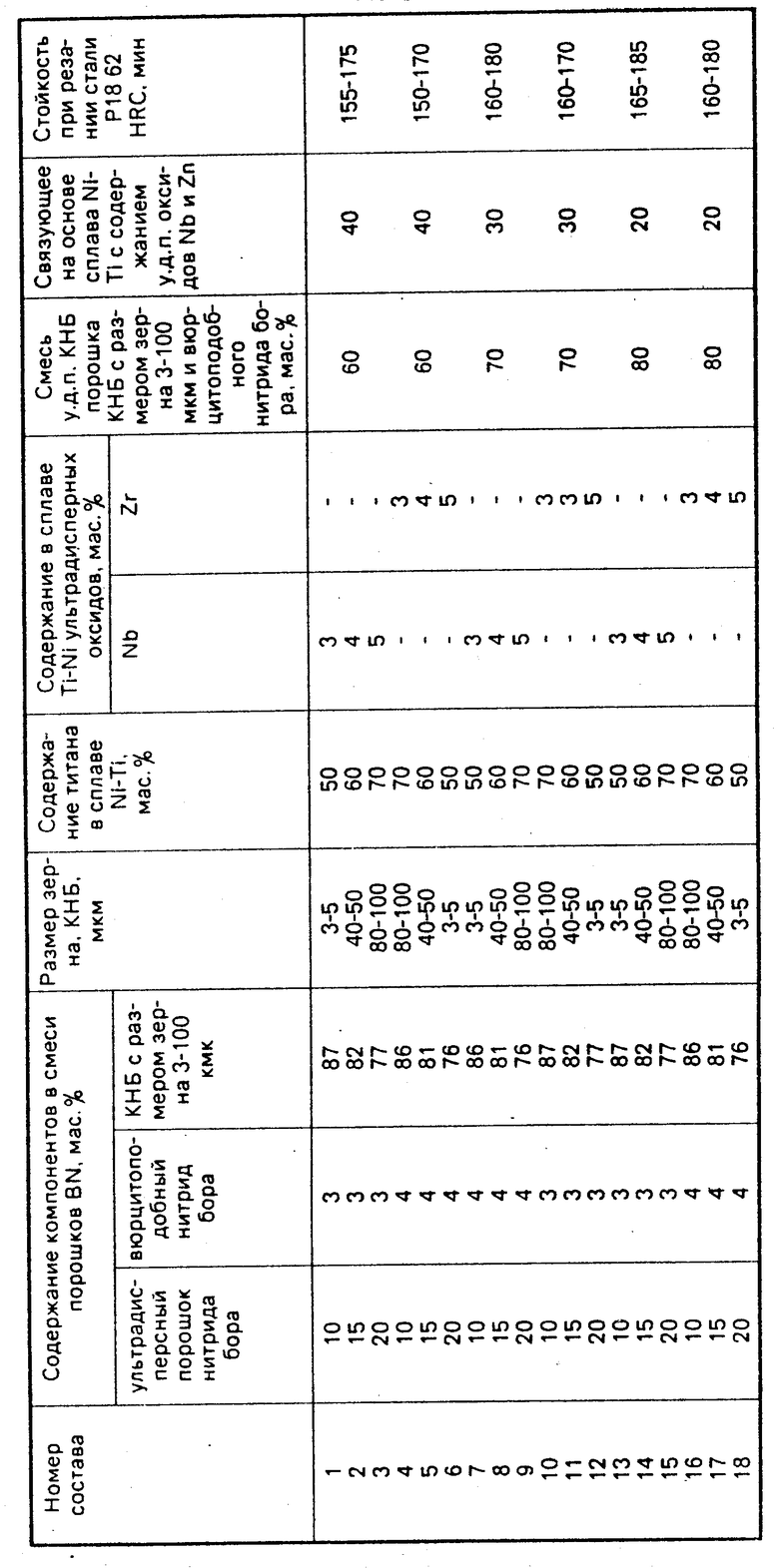

П р и м е р 2. Графитовый нагреватель и изолирующий слой выполняют как в примере 1. Металлическое связующее в количестве 1,6 г берут в виде сплава никеля с титаном, легированного ультрадисперсными окислами (Zr) в количестве 0,08 г. Смесь порошков кубического нитрида бора с размером зерна 40 мкм и 100 мкм, ультрадисперсного порошка кубического нитрида бора и порошка вюрцитоподобной модификации нитрида бора (в соотношении 1,0 г 40-микронного порошка; 0,82 г 100-микронного порошка кубического нитрида бора, 0,58 г ультрадисперсного порошка кубического нитрида бора и 0,1 вюрцитоподобного нитрида бора) помещают на металлическое связующее в графитовый нагреватель в аппарате высокого давления и температуры. После выдержки в течение 30 с при давлении 35 кбар и температуры 1300оС получают компакт. В таблице приведены составы предложенной шихты для изготовления сверхтвердого композиционного материала и характеристики режущих свойств сверхтвердого композиционного материала в сопоставлении с режущими свойствами сверхтвердого композиционного материала, полученного из шихты известного состава.

Режущие свойства сверхтвердого композиционного материала определяли при обработке стали Р 18 (HRC 62) на токарно-винторезном станке 16К20 при следующем режиме резания. V = 100-80 м/мин; S = 0,005 мм/об. , t = 0,2 мм. Продольное точение осуществлялось без применения СОЖ. Износ пластин по задней поверхности измеряли на микроскопе МИМ 2.

Как следует из приведенных в таблице данных, предложенная шихта для изготовления сверхтвердого композиционного материала обеспечивает повышение режущих свойств сверхтвердого композиционного материала. (56) Патент Японии N 55-156736, кл. С 22 С 29/00, 1981.

Авторское свидетельство СССР N 633724, кл. В 24 D 3/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1743229A2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1986 |

|

SU1406921A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

SU1557949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

SU1418998A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2450855C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1988 |

|

SU1542071A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПАКТНОГО МАТЕРИАЛА | 1995 |

|

RU2062644C1 |

Изобретение относится к области порошковой металлургии, в частности к составу шихты для изготовления сверхтвердого композиционного материала, используемого при производстве лезвийного режущего инструмента. Целью изобретения является повышение режущих свойств сверхтвердого композиционного материала. Шихта для изготовления сверхтвердого композиционного материала, содержащая порошок нитрида бора и связующего на основе титанового сплава, в качестве порошков нитрида бора содержит смесь ультрадисперсного порошка нитрида бора, порошка кубического нитрида бора с размером зерна 3 - 100 мкм и вюрцитоподобного нитрида бора при следующем их соотношении, мас. % : ультрадисперсионный порошок нитрида бора 10 - 20, вюрцитоподобный нитрид бора 3 - 4, кубический нитрид бора с размером зерна 3 - 100 мкм остальное, а связующее дополнительно содержит 3 - 5 мас. % ультрадисперсных оксидов ниобия или циркония, причем в качестве титанового сплава она содержит сплав никеля с титаном при следующем соотношении компонентов шихты, мас. % : смесь ультрадисперсного порошка нитрида бора, порошка кубического нитрида бора с размером зерна 3 - 100 мкм и вюрцитоподобного нитрида бора 60 - 80, связующее на основе сплава никеля с титаном с содержанием 3 - 5 мас. % ультрадисперсных оксидов ниобия или циркония 20 - 40. 2 табл.

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, содержащая порошок нитрида бора и связующего на основе титанового сплава, отличающаяся тем, что, с целью повышения режущих свойств сверхтвердого композиционного материала, в качестве порошков нитрида бора он содержит смесь ультрадисперсного порошка кубического нитрида бора, порошки кубического нитрида бора с размером зерна 3 - 100 мкм и вюрцитоподобного нитрида бора при следующем их соотношении, мас. % : ультрадисперсный порошок нитрида бора 10 - 20, вюрцитоподобный нитрид бора 3 - 4, кубический нитрид бора с размером зерна 3 - 100 мкм - остальное, а связующее дополнительно содержит 3 - 5 мас. % ультрадисперсных оксидов ниобия или циркония, причем в качестве титанового сплава она содержит сплав никеля с титаном, при следующем соотношении компонентов шихты, мас. % :

Смесь ультрадисперсного порошка нитрида бора, порошка кубического ни

трида бора с размером зерна 3 - 100 мкм и вюрцитоподобного нитрида бо

ра 60 - 80

Связующее на основе сплава никеля с титаном с содержанием 3 - 5 мас.

% ультрадисперсных оксидов ниобия или циркония 20 - 40

Авторы

Даты

1994-05-30—Публикация

1985-06-03—Подача