Изобретение относится к порошковой металлургии, в частности к составам шихты для изготовления сверхтвердых композиционных материалов, используемых при производстве лезвийного инструмента.

Предлагаемая шихта является усовершенствованием известной шихты по авт. св. N 1422512. Известная шихта содержит 60-80 мас.% порошка нитрида бора в виде смеси ультрадисперсного порошка кубического нитрида бора, порошка кубического нитрида бора с размером зерна 3-100 мкм и вюрцитоподобного нитрида бора (при следующем их соотношении, мас.%: ультрадисперсный порошок нитрида бора 10-20; вюрцитоподобный нитрид бора 3-4; кубический нитрид бора с размером зерна 3-100 мкм - остальное) и 20-40 мас.% связующего на основе сплава никеля с титаном с содержанием 3-5 мас.% ультрадисперсных окисдов ниобия или циркония. Эта шихта позволяет получать сверхтвердый композиционный материал с высокими режущими свойствами при обработке закаленной стали с твердостью выше 60HRC. Однако материал, получаемый из этой шихты, хрупкий, что понижает процент выхода годных композитов и соответственно резцов, получаемых из композиционного материала.

Целью изобретения является повышение режущих свойств сверхтвердого композиционного материала.

Поставленная цель достигается тем, что связующее дополнительно содержит алюминий в количестве 5-20 мас.% от содержания связующего в шихте.

Связующее в композите, полученном из известной шихты, как показали рентгенографические исследования, распределяется неравномерно как по высоте композита, так и от зерна к зерну. По мере удаления от контактной поверхности сверхтвердого порошка с металлическим связующим уменьшается содержание фаз внедрения титана и увеличивается содержание фаз никеля.

В предлагаемой шихте связующее состоит из смеси порошка или стружки сплава (никеля с титаном с содержанием 3-5 мас.% ультрадисперсных оксидов Nb или Zr) и алюминия. Алюминий - металл из группы адгезионно-активных металлов не присутствует в чистом виде в композиционном материале. Алюминий в расплавленном состоянии хорошо смачивает нитрид бора, вступая с ним в химическое взаимодействие, причем соединения алюминия с бором и азотом имеют высокую твердость. Поэтому введение алюминия, несмотря на более низкую температуру плавления, чем Тпл сплава, не снизит твердость композиционного материала. Композиты технологически проще и экономически выгоднее получать методом пропитки металлическим связующим порошка нитрида бора. Метод пропитки по сравнению с другими методами получения композитов обеспечивает и большую чистоту получаемого продукта.

При получении композитов при высоких давлениях и температурах сначала плавится алюминий и пропитывает порошок нитрида бора, образуя бориды и нитриды алюминия в виде покрытия на зернах порошков нитрида бора. Затем расплавляется сплав (Ni c Ti с содержанием 3-5 мас.% ультрадисперсных оксидов Nb или Zr) и пропитывает порошок нитрида бора. В результате сплав более равномерно распределяется по высоте композита благодаря действию легкоплавкого адгезионно-активного металла, блокирующего нитрид бора, что, в свою очередь, позволяет улучшить равномерность распределения связующего в композите и приводит к более однородному закреплению зерен нитрида бора в композите, повышается надежность закрепления зерен кубического нитрида бора в композите за счет увеличения прочности спая зерен кубического нитрида бора в связующем.

Все вышеизложенное повышает режущие свойства композиционного материала, понижает хрупкость и увеличивает выход годного. Содержание алюминия в связующем составляет 5-20 мас.% от содержания связующего в шихте, т.е. связующее по изобретению состоит из 5-20 мас.% алюминия и 95-80 мас.% сплава. Практически установлено, что при содержании алюминия в связующем менее 5 мас.% положительного эффекта не наблюдается, при содержании алюминия в связующем более 20 мас.% понижаются режущие свойства композиционного материала.

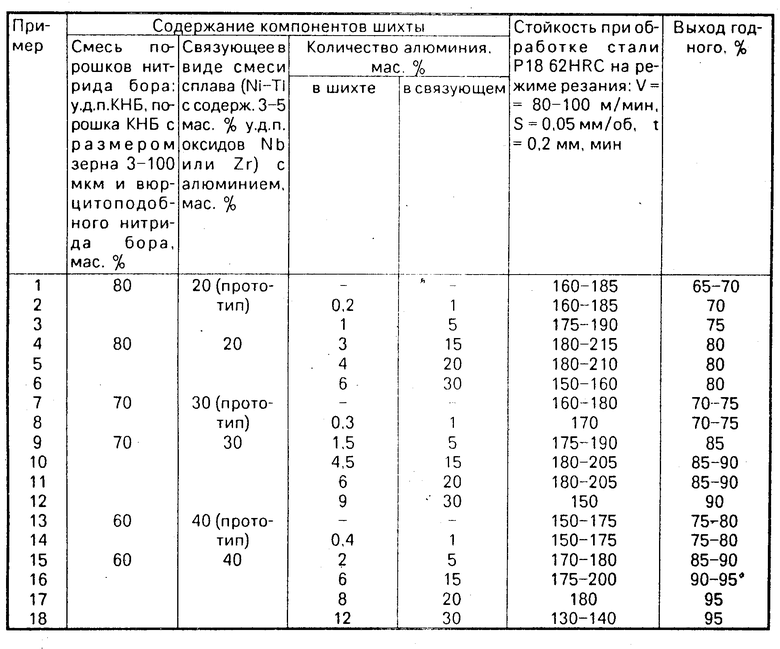

П р и м е р. В аппарат высокого давления и температуры помещают графитовый нагреватель, имеющий форму стаканчика. Внутреннюю поверхность графитового нагревателя изолируют от содержимого слоем слюды или гексагонального нитрида бора. На дно графитового нагревателя помещают металлическое связующее в виде смеси порошка или стружки сплава никеля с титаном с содержанием 3-5 мас.% ультрадисперсных оксидов ниобия или циркония и алюминия. На металлическое связующее помещают смесь ультрадисперсного порошка кубического нитрида бора, порошка кубического нитрида бора с размером зерна 3-100 мкм и вюрцитоподобного нитрида бора. Заполненный графитовый нагреватель подвергают действию давления 35 кбар и температуры 1300оС. После выдержки в течение 25-30 с и снятия давления и температуры получают композит. Изменяя количество нитрида бора в шихте от 60 до 80 мас.%, количество связующего в шихте от 20 до 40 мас.% и количество алюминия в связующем от 5 до 20 мас.% от содержания связующего в шихте, получают составы шихты, представленные в таблице.

В таблице приведены составы предложенной шихты и характеристики режущих свойств полученного из этой шихты сверхтвердого композиционного материала в сопоставлении с режущими свойствами сверхтвердого композиционного материала, полученного из известной шихты [2].

Как следует из приведенных в таблице данных, предложенная шихта для изготовления сверхтвердого композиционного материала обеспечивает в сравнении с шихтой [2] повышение режущих свойств сверхтвердого материала и увеличение выхода годного. При обработке закаленной стали Р18 62HRC на режиме резания; V=80-100 м/мин; S=0,05 мм/об; t=0,2 мм, стойкость резцов из композитов, изготовленных из предлагаемой шихты, превысила стойкость резцов материала прототипа на ≈ 15% при увеличении процента выхода годных композитов на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1985 |

|

SU1422512A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

SU1557949A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

SU1418998A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098388C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2098389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2083714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2114803C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1988 |

|

SU1542071A1 |

Использование: в порошковой металлургии. Сущность изобретения: шихта по авт. св. N 1422512 дополнительно содержит алюминий в количестве 5 - 20 мас. % и обеспечивает повышение режущих свойств получаемого сверхтвердого композиционного материала. 1 табл.

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА по авт. св. N N 1422512, отличающаяся тем, что, с целью повышения режущих свойств сверхтвердого композиционного материала, связующее дополнительно содержит алюминий в количестве 5 - 20 мас.%.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1985 |

|

SU1422512A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1989-03-01—Подача