4 Ю СО N3

00

Изобретение относится к обработке металлов давлением, в частности к изготовлению гнутых профилей.

Цель изобретения - экономия металла при непрерывном профилировании путем ста- билизаци длин готовых профилей при сохранении их качества.

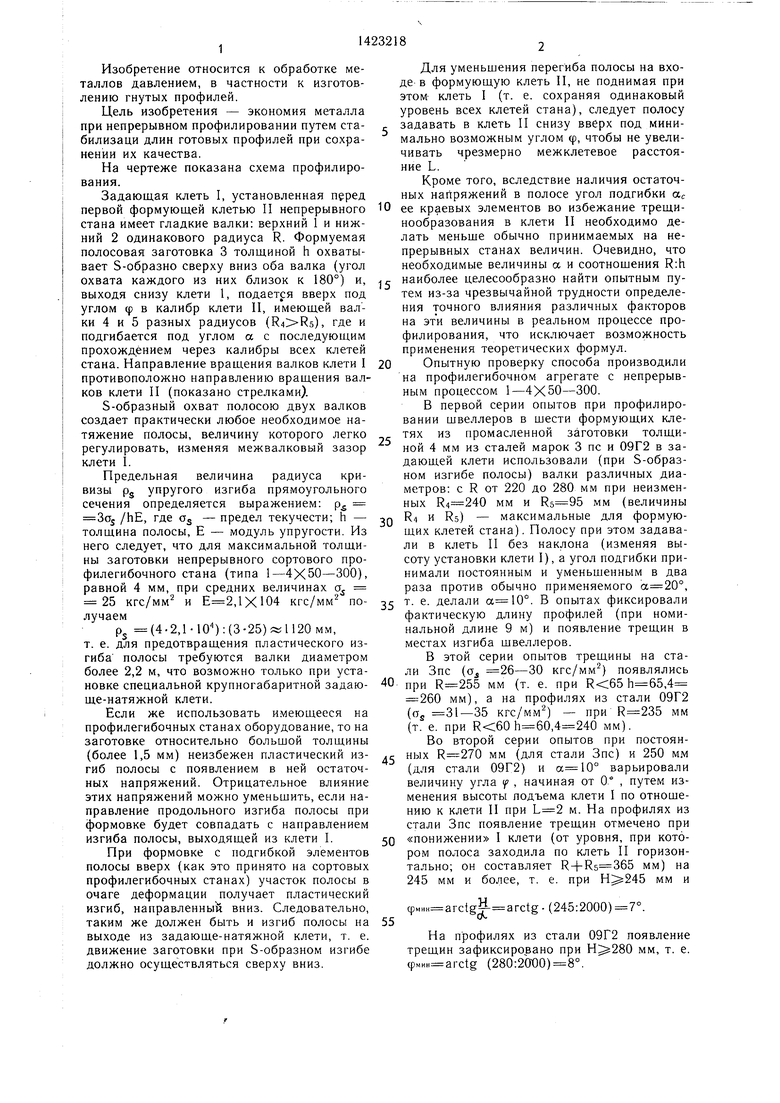

На чертеже показана схема профилирования.

Задающая клеть I, установленная перед

Для уменьшения перегиба полосы на входе в формующую клеть II, не поднимая при этом- клеть I (т. е. сохраняя одинаковый уровень всех клетей стана), следует полосу задавать в клеть II снизу вверх под минимально возможным углом ф, чтобы не увеличивать чрезмерно межклетевое расстояние L.

Кроме того, вследствие наличия остаточных напряжений в полосе угол подгибки а

20

25

30

первой формующей клетью II непрерывного Ю ее краевых элементов во избежание трещинообразования в клети II необходимо делать меньше обычно принимаемых на непрерывных станах величин. Очевидно, что необходимые величины а и соотношения R:h г наиболее целесообразно найти опытным путем из-за чрезвычайной трудности определения точного влияния различных факторов на эти величины в реальном процессе профилирования, что исключает возможность применения теоретических формул.

Опытную проверку способа производили на профилегибочном агрегате с непрерывным процессом 1-4X50-300.

В первой серии опытов при профилировании швеллеров в шести формующих тях из промасленной заготовки толщиной 4 мм из сталей марок 3 пс и 09Г2 в задающей клети использовали (при S-образ- ном изгибе полосы) валки различных диаметров: с R от 220 до 280 мм при неизменных мм и мм (величины R4 и Rs) - максимальные для формующих клетей стана). Полосу при этом задавали в клеть II без наклона (изменяя высоту установки клети I), а угол подгибки принимали постоянным и уменьшенным в два раза против обычно применяемого , т. е. делали . В опытах фиксировали фактическую длину профилей (при номинальной длине 9 м) и появление трещин в местах изгиба швеллеров.

В этой серии опытов трешины на стали Зпс (Од 26-30 кгс/мм) появлялись при мм (т. е. при ,4 260 мм), а на профилях из стали 09Г2 (Og 31-35 кгc/мм) - при мм (т. е. при , мм).

Во второй серии опытов при постоянных мм (для стали Зпс) и 250 мм (для стали 09Г2) и варьировали величину угла f , начиная от 0° , путем изменения высоты подъема клети I по отношению к клети II при м. На профилях из стали Зпс появление трещин отмечено при «понижении I клети (от уровня, при котором полоса заходила по клеть II горизонтально; он составляет мм) на 245 мм и более, т. е. при мм и

Ф,„„ aгctgУ- aгctg (245:2000) 7°. слНа профилях из стали 09Г2 появление трещин зафиксировано при мм, т. е. Ф,„„ aгctg (280:2000)8°.

стана имеет гладкие валки: верхний 1 и нижний 2 одинакового радиуса R. Формуемая полосовая заготовка 3 толщиной h охватывает S-образно сверху вниз оба валка (угол охвата каждого из них близок к 180°) и, выходя снизу клети 1, подается вверх под углом ср в калибр клети И, имеющей валки 4 и 5 разных радиусов (), где и подгибается под углом а с последующим прохождением через калибры всех клетей стана. Направление вращения валков клети I противоположно направлению вращения валков клети II (показано стрелками).

S-образный охват полосою двух валков создает практически любое необходимое натяжение полосы, величину которого легко регулировать, изменяя межвалковый зазор клети I.

Предельная величина радиуса кри- визы pg упругого изгиба прямоугольного сечения определяется выражением: р 3о5 /НЕ, где GS - предел текучести; h - толщина полосы, Е - модуль упругости. Из него следует, что для максимальной толщины заготовки непрерывного сортового про- филегибочного стана (типа 1-4X50-300), равной 4 мм, при средних величинах Oj 25 кгс/мм и ,1X104 кгс/мм получаем

р (4.2,1-10): (3-25)1120 мм, т. е. для предотвращения пластического изгиба полосы требуются валки диаметром более 2,2 м, что возможно только при установке специальной крупногабаритной задаю- ще-натяжной клети.

Если же использовать имеющееся на профилегибочных станах оборудование, то на заготовке относительно большой толщины (более 1,5 мм) неизбежен пластический изгиб полосы с появлением в ней остаточных напряжений. Отрицательное влияние этих напряжений можно уменьшить, если направление продольного изгиба полосы при формовке будет совпадать с направлением изгиба полосы, выходящей из клети I.

При формовке с подгибкой элементов полосы вверх (как это принято на сортовых профилегибочных станах) участок полосы в очаге деформации получает пластический изгиб, направленный вниз. Следовательно, таким же должен быть и изгиб полосы на выходе из задающе-натяжной клети, т. е. движение заготовки при S-образном изгибе должно осуществляться сверху вниз.

35

40

45

50

55

Для уменьшения перегиба полосы на входе в формующую клеть II, не поднимая при этом- клеть I (т. е. сохраняя одинаковый уровень всех клетей стана), следует полосу задавать в клеть II снизу вверх под минимально возможным углом ф, чтобы не увеличивать чрезмерно межклетевое расстояние L.

Кроме того, вследствие наличия остаточных напряжений в полосе угол подгибки а

ее краевых элементов во избежание трещиСледовательно, при расположении I и II клетей на одном уровне (когда оси нижних валков находятся, как показано на чертеже на одной горизонтали) величина расстояния между ними должна определяться из выражения: a(R+R5)tg (7-8°).

В третьей серии опытов при указанных величинах R (250 и 270 мм), мм и ,5° (для стали Зпс) и 8,5° (для стали 09Г2) увеличивали угол подгибки а (от ами11 10°) через 1°. Трещины на стали Зпс начали появляться при (т. е. при ,8 ас трещин не было), а на стали 09Г2 - при (т.е. при ,75а, трещинообразование не наблюдалось).

Фактическая длина профилей в опытах с S-образным огибанием полосой валков 1 клети находилась в пределах 9002-9020 мм. При контрольной прокатке и порезке тех же профилей с натяжением путем увеличения катающих (формующих) диаметров по ходу движения полосы на 2% в каждой клети длина щтанг была в пределах 9002-9041 мм, т. е. разброс длин возрос более чем в 2 раза, а фактическая средняя длина возросла с ,2% (при прокатке с S-образным натяжением) до +0,43%.

По предлагаемому способу было также проведено опытное профилирование зетовых профилей из промасленной заготовки толщиной 3 мм из стали 09Г2. Основные параметры процесса при этом были мм; мм; мм; ф arctg(R4-R5):a 7°50; ,75 ,75х ч 18° 13,5°; катающие диаметры всех формующих клетей одинаковы. При номинальной

длине профилей 8500 мм фактическая длина составила 8503-8522 мм, против 8502- 8544 мм при профилировании по обычной технологии; трещинообразование не наблю- далось.

Таким образом, опыты подтвердили приемлемость предлагаемого способа профилирования на непрерывном стане.

Преимущество предлагаемого способа перед известным состоит в возможности создания стабильного и больщего по величине натяжения на существующем оборудовании, что сводит до минимума скачкообразное движение полосы в профилегибочном агрегате.

15

Формула изобретения

Способ непрерывного профилирования, заключающийся в последовательной по переходам подгибке полосы в валках клетей

профилегибочного стана с созданием натяжения между отдельными клетями, отличающийся тем, что, с целью экономии металла путем стабилизации длин готовых профилей при сохранении их качества, натяжение полосы создают между задающей и первой формующей клетями путем S-образно- го огибания полосой в направлении сверху вниз валков задающей клети, при этом радиус изгиба полосы нижним валЛом принимают не менее 65 ее толщины, последующую задачу полосы в первую формующую клеть осуществляют снизу вверх под углом не более 7°, а угол подгибки в этой клети принимают не более 15°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 2008 |

|

RU2375138C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2157286C1 |

| Клеть профилегибочного стана | 1982 |

|

SU1015961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГНУТЫХ ШВЕЛЛЕРОВ | 2005 |

|

RU2306995C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1994 |

|

RU2063282C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГНУТЫХ ШВЕЛЛЕРОВ | 2008 |

|

RU2364457C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| Способ профилирования горячекатанной полосовой стали | 1985 |

|

SU1250347A1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению гнутых профилей. Цель - экономия металла при непрерывном профилировании путем стабилизации длин разрезаемой сформованной полосы при сохранении качества готовых профилей. Способ профилирования заключается в подгибке полосы в валках клетей профилегибочного стана с созданием натяжения между задающей и первой формующей клетью путем S-образного огибания полосой в направлении сверху вниз валков 1, 2 задающей клети. Радиус изгиба полосы нижним валком 2 принимают не менее 65 ее толщин. Задачу полосы в первую формующую клеть осуществляют снизу вверх под углом ф не более 7°. Угол подгибки в этой клети принимают не более 15. Способ позволяет создать стабильное натяжение полосы, что сводит до минимума скачкообразные движения полосы в про- филегибочном агрегате. 1 ил. S (Л

| Чекмарев А | |||

| П | |||

| и Калужский В | |||

| Б | |||

| Гнутые профили проката | |||

| М.: Металлургия, 1974, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-09-15—Публикация

1986-11-28—Подача