2. Клеть по п, 1, о т л и n а ю ш а я с я тем, что каждая накло1шая площадка нижнего валка расположена перпендикулярно биссектрисе угла между цилиндрическим и кони юским элементами валка, а ее ширина определяется из следующей зависимости

. 2..-coe %(R + 5

0 -Г--i7«

S1M i

де p. - радиус закругления верхнего валка;

S величина зазора между валками, равная толщине формуемой полосы;

угол подгибки образующей кониoLческой поверхности бокового элемента нижнего валка;

,S величина зазора между валками в месте соединения конического и центрального элементов; минимальное относительное обжатие профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок профилегибочного стана | 1984 |

|

SU1181738A1 |

| Система калибров для производства гнутых коробчатых профилей | 1991 |

|

SU1790461A3 |

| Способ профилирования преимущественно швеллеров | 1990 |

|

SU1754267A1 |

| Валок профилегибочного стана | 1981 |

|

SU1007784A1 |

| Клеть профилегибочного стана | 1989 |

|

SU1694283A1 |

| Способ изготовления гнутых профилей | 1982 |

|

SU1088840A1 |

| Клеть профилегибочного стана | 1988 |

|

SU1620176A1 |

| Способ формовки профилей швеллерного типа | 1982 |

|

SU1069901A1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| Профилегибочный стан | 1989 |

|

SU1669612A1 |

1. КЛЕТЬ ПРОФИЛЕГИВОЧНОГО СТАНА, содержащая верхний и нижimifi вапки. с пентральными элементами и боковыми коническими элементами, отличающаяся тем, что, с цеЛью уменьшения износа валков, иент ральный элемент верхнего валка выполнен вогнутым, а нижнего - шшиндрическим, при этом нижний валок снабжен наклонными площадками, соединяющими центральный элемент с боковыми коническими элементами, а угол наклона образующей конической поверхности боко; вого элемента верзшего валка больше угла наклона образующей конической поверхности бакового элемента нижнего валка на величину 5-6 .

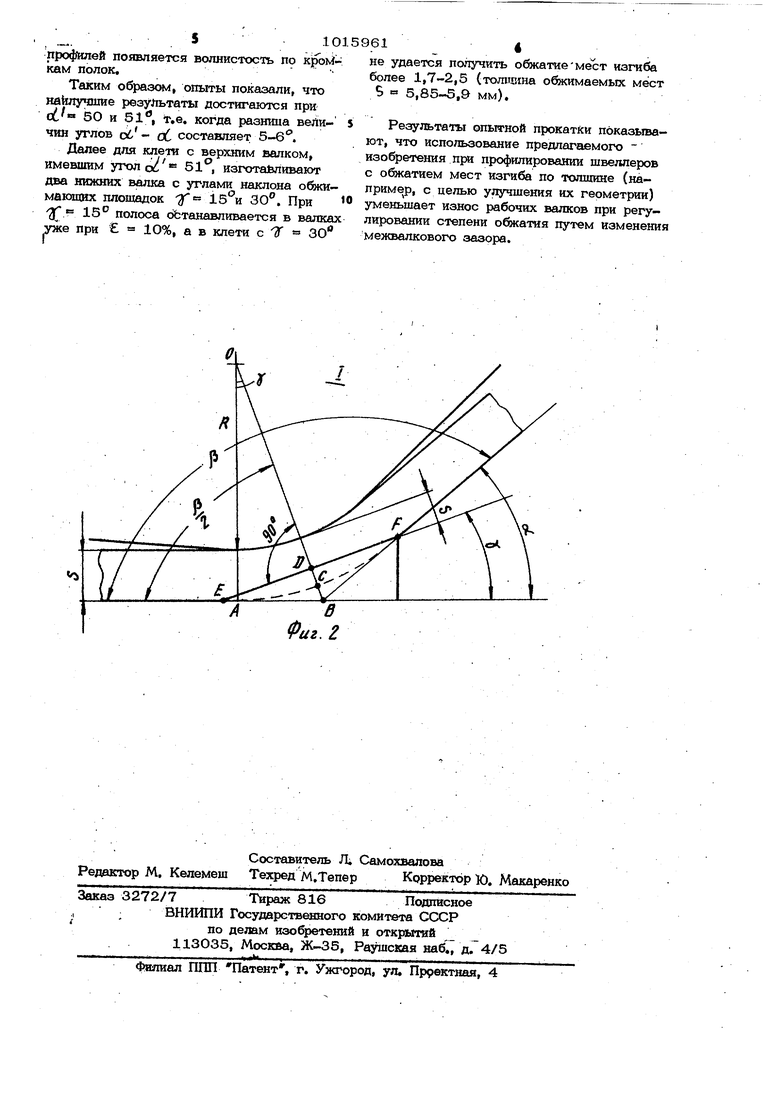

Изобретение относится к обработке металлов давлением, в частности к оборудованию для профилегибочных станков. Известна клеть профилегибочного стана, содержащая верхний и нижние вал ки, вьшолненные с центральными частями, в виде бочки и боковыми коническими элементами l Недостатком известной клети является повьаиенный износ элементов валка. Цель изобретения - уменьщение износа валков. С этой целью в клети профилегибоч- ного стана, содержащей верхний и нижний валки с центральными элементами и боковЬши коническими элементами, центральный элемент верхнего валка вьшолнен вогнутым, а нижнего - цилиндрическим, при этом нижний валок снабжен наклонными плашадками, соединяющими центральный элемент с боковыми коническими элементами, а угол наклона образукщей конической поверхности боково го элемента верхнего валка больше угла наклона образующей конической поверх- кости бокового элемента нижнего валка на величину 5-6. Кроме того, каждая наклонная площад ка нижнего валка расположена перпендикулярно биссектрисе угла между цилиндрическим и коническим элементами валка а ее ширина определяется по зависимости ,, г а 5-сов aL/g (R-fS)3 77/1 К - радиус закругления верхнего .. валка; 5 - -величина зазора между валками равная толщине формуемой полосы;об - угол подгибки образующей конк ческой, поверхности бокового элемента нижнего валка; g- величина зазора между валками в месте соединения коничес кого и центрального элементов; g, - минимальное относительное обжатие профиля. На фиг. 1 показана предлагаемая клеть профилегибочного стана для производства гнутого швеллера с обгкатием мест изгиба по толщине при формовке; на фиг. 2 - узел I на фиг. 1. Клеть состоит из верхнего 1 и нижнего 2 валков, установленных с зазором для прохождения формуемой полосы 3 толщиной S . Верхний валок имеет вогнутую бочку, диаметр которой начинает уменьшаться сразу после закругления на валке, и конические (боковое) элементы с углом наклона к горизонтали и радиусами закругления (радиусами изгиба) R . Нижний валок имеет цилиндрическую бочку, конические элементы с углом наклона об к горизонтали и обжимающие наклонные элементы 4, прямолинейная образующая которых перпендикулярна биссектрисе угла R между бочкой и коническими элементами нижнего валка. Обжимающие элементы расположены в местах сопряжения бочки и конических элементов нижнего валка и имеют, ширину S , При заходе формуемой полосы в зазор между валками 1 и 2, образующими калибр, ее крайние элементы (полки) подгиб ются на угол, определяемый величиной угла наклона конических элементов нижнего валка к горизонтали. Если валки при этом установлены с зазором .9 , ; величинакоторого равна номинальной толщине полосы 3 и расстоянию между прямой а а , касательной к закругленным вершинам верхнего валка и обрвйующей бочки нижнего валка (фиг. 1), то. внутренний радиус мест изгиба швеллера ра;вен ft , и эти места изгиба обжимают с минимальной для данного радиуса степенью обжатия , определяемой шириной О обжимаемого элемента. При необходимости увеличить обжатие межвалковый зазор уме1вьшают перемещением верхнего валка вниз. Наименьшая толщина места изгиба S , совпадающая с биссектрисой угла , при этом также уменьшается, но вследствие вогнутое ти бочки верхнего валка и разнице в величинах угла и od этот валок продолжает контактировать с формуемой полосо только по радиусам закруглений (площадь контакта несколько увеличивается). В ре зультате этого уменьшается износ бочки и боковых элементов верхнего валка. Если образующая о&кимающего эле мента перпендикулярна биссектрисе угла р , то взаимосвязь между величинами сГ R I oL в определяется геометрически следующим образом. Из АЛОВ и АЕДВ (фиг. 2) следует, чта. 1% 180° - oi , u.f)QC, i ТИирина наклонной обжимающей площад ки Е F калибра: сГ 2ЕД т 2ВД, --tgoC -tor 4 (из ЛЕДВ). Но ВДОВ-ДО, а ДО : R +5 и ОБ OA.-cogr- B (из . . Д;АОВ) т.е. cr-Bf--2UR S):COsi-(RW) , 2tl -S-C05|():S1M Таким образем, при номинальном- зазор между валками, равном толщине S псиосы толщина места изгиба профиля, замеряема по биссектрисе угла р , равна - сГ. dL S--().-C05 -R-|igОпытную проверку предлагаемой клети профилегибочного стана производят на стане 2-8х1ОО-6ОО при формовке щвеллера 120x60x6 из стали 09Г2. Обжйтие мест изгиба профиля осущёствл5пот в 4-й клети стана. С этой целью изго тавливают несколько комплектов валков предлагаемой конструкции, отличающихся отдельными размерами. Верхние валки 4-й клети ийготавливают в пяти вариантах: с углом of конических элементов, равньш 47,49-52 1614 но при одинаковой величтше прогиба бочки (касательные к местам закруглений валков составляют с горизонталью угод в Ю). Радиус закруглений для всех вал-, ков составляет 25 мм. Нижний валок 4-й клети имеет угол об , равный 45 , т.е. суммарный угол подгибки в этой клети также равен 45°. В местах сопряж гая бочки и боковых элементов нижнего валка (в углах калибра) располагаются обжимающие наклонные элементы с сГ 14,2 мм и углом наклона площадки (в первой серии опытов) 3 22,5. Такое вьшолнение обжимаюц-х элементов обеспечивает при номинальных зазоре и толщине заготовки ;(6 мм) относительное обжатие 8- О,О5 5%, Катающие диаметры валков; верхнего (минимальный, по середине бочки) - 258 мм, нижнего 652 мм. Так как износ нилснего валка для всех вариантов изготовления верхних валков остается примерно одинаковьш (обжимающие элементы предварительно борированы, что определяет их высокую износостойкость), то определяется степень износа только верхн рс валков для каждого значения угла oL : при начальном обжатии ( 5%) и при 10, 15 и 20% по увеличению местной выработки конических элементов (в мм, с. помощью щупов) через 200 т проката. В процессе прокатки также периодически фиксируется толщина участков профилей (величина 5 ). Получень результаты: при обжатии мест изгиба с величиной 5% (величина при этом находится в пределах 5,65-5,8 мм) износ верхт них валков через 200 т проката практически отсутствует для всех комплектов, этих валков с углами oi. 47-52 } 10% - износ боковых элементов верхних валков составляет 1,0-1, 5 мм, а при Ё 15% происходит забуривание полосы вследствие ее зажатия валками; of. 49, 10%величина износа О,8-1,2 мм, но при Р 3,5% происходит частое застревание полосы и процесс прсжатки неустойчив 50, Е 10% нанос составляет О,5-1,О мм, -: 15% - износ 1,31,7 мм, t - 20% - забивание олосы; 51°, Е 10% - величина износа О, ,7 мм, Е 15% - износ 0,8-1,4 мм, g 20% - износ составяет 1,5-2,О мм| с/в 62, f 10% износ 0,3-6,6 мм, 15% - износ ,5-О,9 мм, 20% - износ составяет 1,3-1,8 мм, но на большей части

Профилей появляется волнистость по KjpoK fкам полок.

Таким образом, опыты показали, что наилучшие результаты достигаются при oi 50 и 51, т.е. когда разница величин углов oi оС составляет 5-6.

Далее для клети с верхним валком, имевшим уголсзб« , изготавливают два нижних валка с углами наклона обжимающих площадок 15°к 30°. При 15 полоса оЬтанавливается в валках гже при 10%, а в клети с Т ЗО

Г

не удается получить обжатие мест изгиба более 1,7-2,5 (толпшна обжимаемых мест 9 5,85-5,9 мм).

Результаты опытной прокатки показьгаают, что использование предлагаемого изобретения при профилировании швеллеров с обжатием мест изгиба по толщине (наприме р, с целью улучшения их геометрии) уменьшает износ рабочих валков при регулировании степени обжатия путем изменени межвалкового зазора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

Авторы

Даты

1983-05-07—Публикация

1982-02-26—Подача