10

25

Изобретениеотносится к станкостроению, а более конкретно к устройствам для передачи крутящего момента от шпинделя станка к .установленным в центр. заготовкам.

Целью изобретения является,расширение технологических возможностей патрона путем обеспечения обработки заготовок из хрупких материалов.

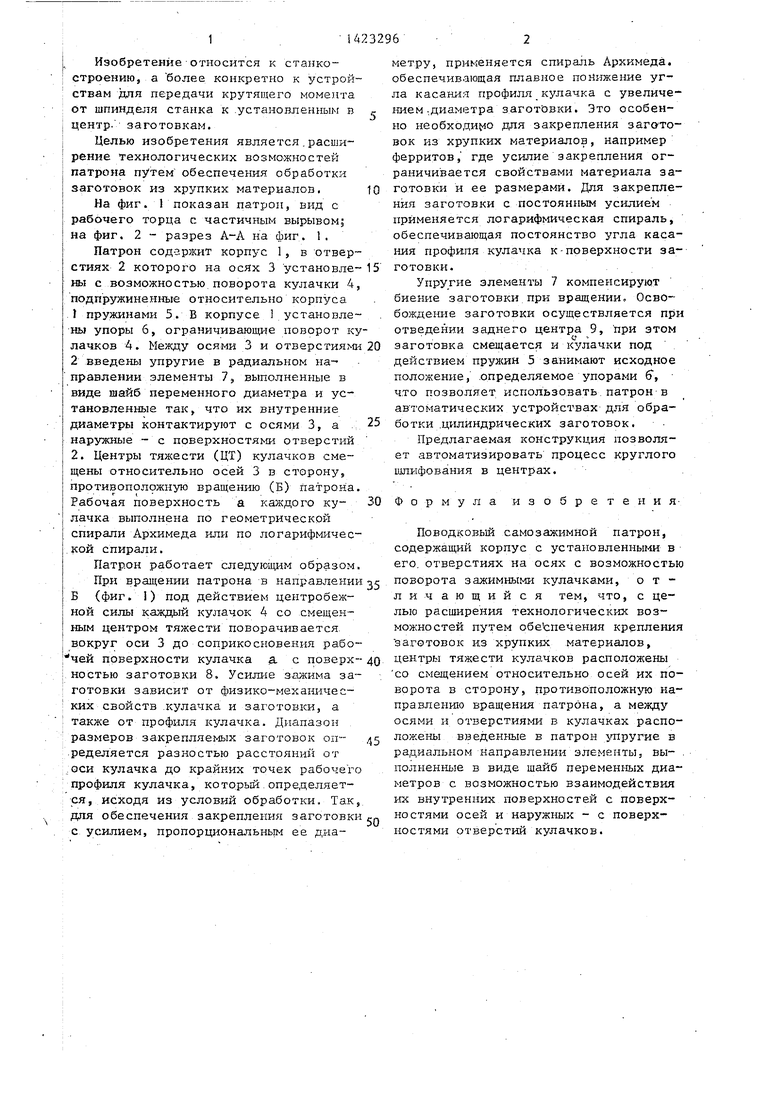

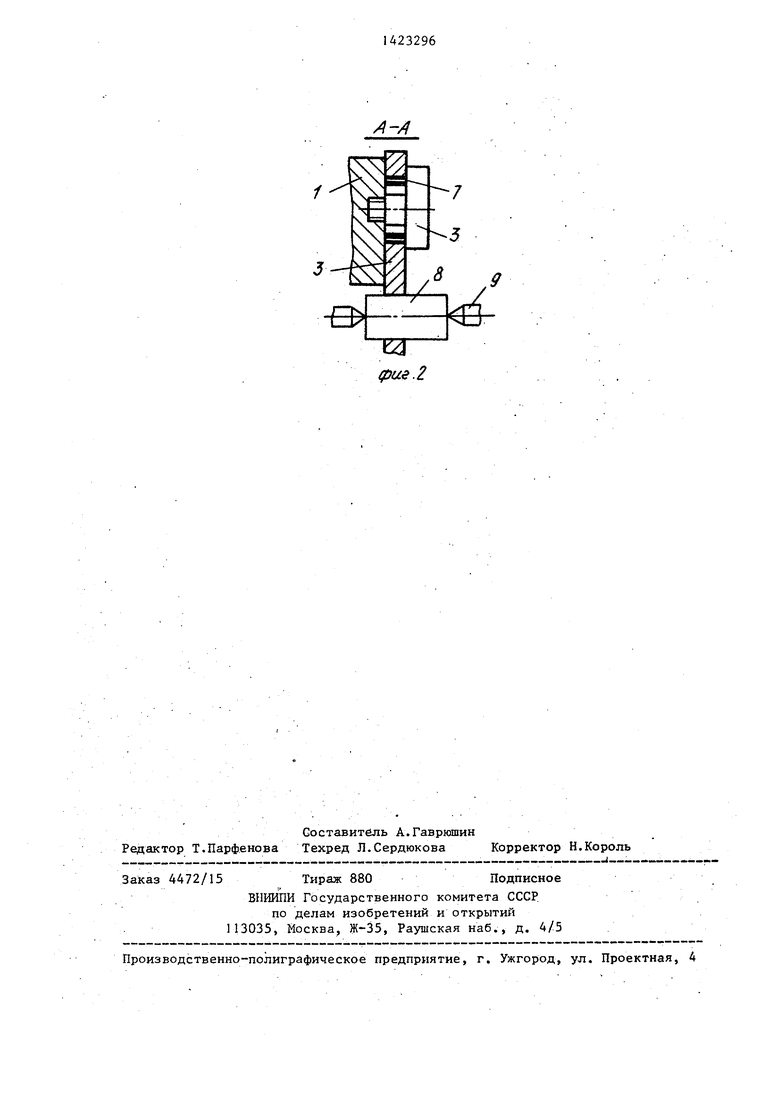

На фиг. 1 показан патрон, вид с рабочего торца с частичным вырывом на фиг. 2 - разрез А-А на фиг. 1.

Патрон сод-зржит корпус 1 , в отверстиях 2 которого на осях 3 установле-15 ны с возможностью,поворота кулачки 4, подп ружинеиные относительно корпуса пружинами 5. В корпусе 1 установле- НЫ упоры б, ограничивающие поворот кулачков 4. Между осями 3 и отверстиями 20 2 введены упругие в радиальном на- правлении элементы 7, выполненные в виде шайб переменного диаметра и установленные так f что их внутренние иаметры контактируют с осями 3, а . наружные - с поверхностями отверстий 2. Центры тяжести (ЦТ) кулачков смещены относительно осей 3 в сторону, противоположную вращению (Б) патрона Рабочая поверхность а каждого кулачка выполнена по геометрической спирали Архимеда или по логарифмической спирали.

Патрон работает следующим образом.

При вращении патрона в направлении 5 Б (фиг. i) под действием центробежной силы каждый кулачок 4 со смещенным центром тяжести поворачивается, вокруг оси 3 до соприкосновения рабо- чей поверхности кулачка а. с поверх- 40 ностью заготовки 8. Усилие зажима заготовки зависит от физико-механических свойств .кулачка и заготовки, а также от профиля кулачка. Диапазон размеров закрепляемых заготовок оп- 5 ределяется разностью расстояний от оси кулачка до крайних точек рабоче го профиля кулачка, котрр.ьй . определяется, исходя из условий обработки. Так,, для обеспечения закрепления заготовки с,, с усилием, пропорциональньм ее диа30

0

5

5 0

метру, применяется спираль Архимеда, обеспечивающая плавное понижение угла касания профиля кулачка с увеличением .диаметра заготовки. Это особенно необходи О для закрепления заготовок из хрупких материалов, например ферритов, где усилие закрепления ог- раничи вается свойствами материала заготовки и ее размерами. Для закрепления заготовки с постоянным усилие м применяется логарифмическая спираль, обеспечивающая постоянство угла касания профи-пя кулачка к-поверхности заготовки..

Упругие элементы 7 компенсируют биение заготовки,при вращении, Осво- бождеш1е заготовки осуществляется при отведении заднего центра 9, при этом заготовка смещается и кулачки под . действием прулсин 5 занимают исходное положение, .определяемое упорами б, ч.то позволяет использовать, патрон-в автоматических устройствах для обработки .цилиндрических заготовок.

Предлагаемая конструкция позволяет автоматизировать процесс круглого шлифования в центрах.

15 20

30 Формула изобретенияПоводковьй самозажимной патрон, содержащий корпус с уста1ювленны1-ш в его, отверстиях на осях с возможностью поворота зажимньп-ш кулачками, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения крепления заготовок из хрупких материалов, центры тяжести кулачков расположены со смещением относительно осей их поворота в сторону, противоположную направлению вращения патрона, а между осями и отверстиями в кулачках расположены введенные в патрон упругие в радиальном направлении элементы, вы- полнениые в виде щайб переменных диаметров с возможностью взаимодействия их внутренних поверхностей с поверхностями осей и наружных - с поверхностями отверстий кулачков.

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический самоцентрирующий зажимной патрон | 1990 |

|

SU1722705A2 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1426704A1 |

| Токарный самоцентрирующий патрон | 1978 |

|

SU917940A1 |

| Загрузочное устройство | 1991 |

|

SU1815134A1 |

| Самоцентрирующий патрон | 1988 |

|

SU1593786A1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1423294A1 |

| Поводковый патрон | 1987 |

|

SU1440619A1 |

| Глубокорасточный станок | 1990 |

|

SU1745428A1 |

| Самоцентрирующийся патрон | 1988 |

|

SU1516246A1 |

| Самоцентрирующий токарный патрон | 1987 |

|

SU1407693A1 |

Изобретение относится к станкостроению, а более конкретно - к устройствам для передачи крутящего момента от шпинделя станка к установленным в центрах заготовкам. Целью изобретения является расширение технологических возможностей путем обеспечения обработки заготовок из хрупких материалов. Патрон содержит корпус 1, в отверстиях 2 которого на осях 3 установлены кулачки 4, подпру жиненные пружинами 5, Упоры 6 ограничивают поворот кулачков 4. Меззду ося/4 Ч ми .3 и поверхностями отверстМ 2 вве-. дены упругие в радиально направлении элементы 7, выполненные в виде шайб переменных диаметров, установленный так, что их наружные диаметры контактируют с поверхнос тями отверстий 2, а внутренние - с осями 3. Центры тяжести кулачков смещены относительно осей 3 в направлении, противоположном вращению патрона. При вращении патрона под действием центробежных сил кулачки 4 поворачиваются и прижимаются рабочими поверхностями . к заготовке 8. Для обеспечения усилия, пропорционального диаметру заготовки, рабочие поверхности выполняются по спи.рали Архимеда, а для создания постоянного усилия - по логарифмической спирали. Упругие элементы 7 служат для компенсации биения заготовки 8. При остановке патрона и отведении заднего центра 9 обработанная деталь освобождается. 2 Ш1. (Л ю САЭ to ( а Фиг.1

| Ансеров М.А | |||

| Приспособления для металлорежущих станков | |||

| Л.: Машиностроение, 1975, с | |||

| Приспособление для выключения электрических цепей катодного генератора | 1922 |

|

SU398A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1988-09-15—Публикация

1986-11-13—Подача