Изобретение относится к станкостроению, а именно к автоматическим транспор- тно-загрузрчным устройствам станков и автоматических линий и в частности для роторных станков магнитно-абразивного полирования.

Целью изобретения является расширение технологических возможностей, за счет обеспечения загрузки длинномерных деталей.

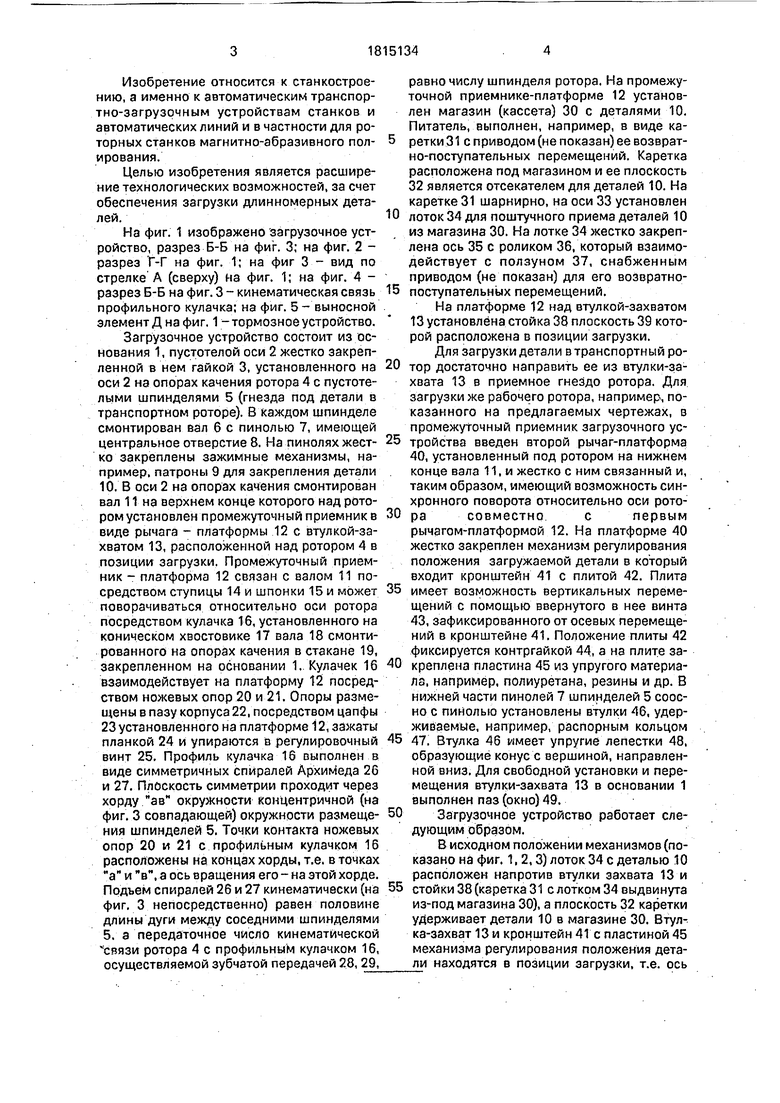

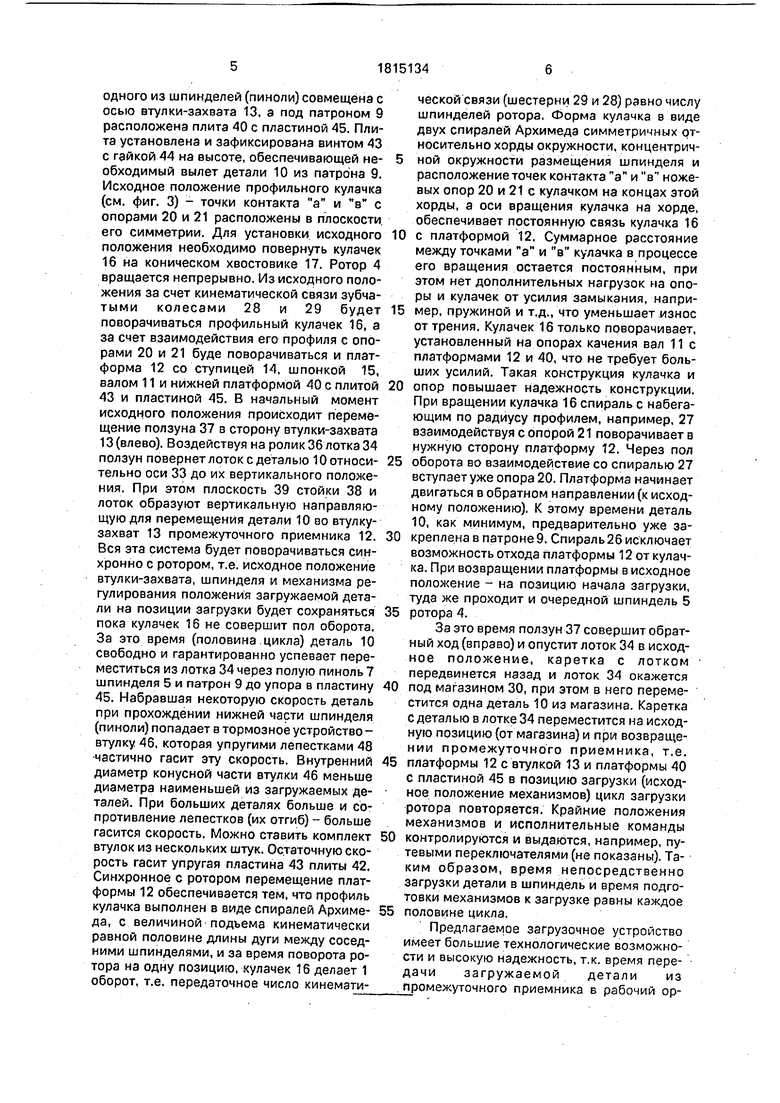

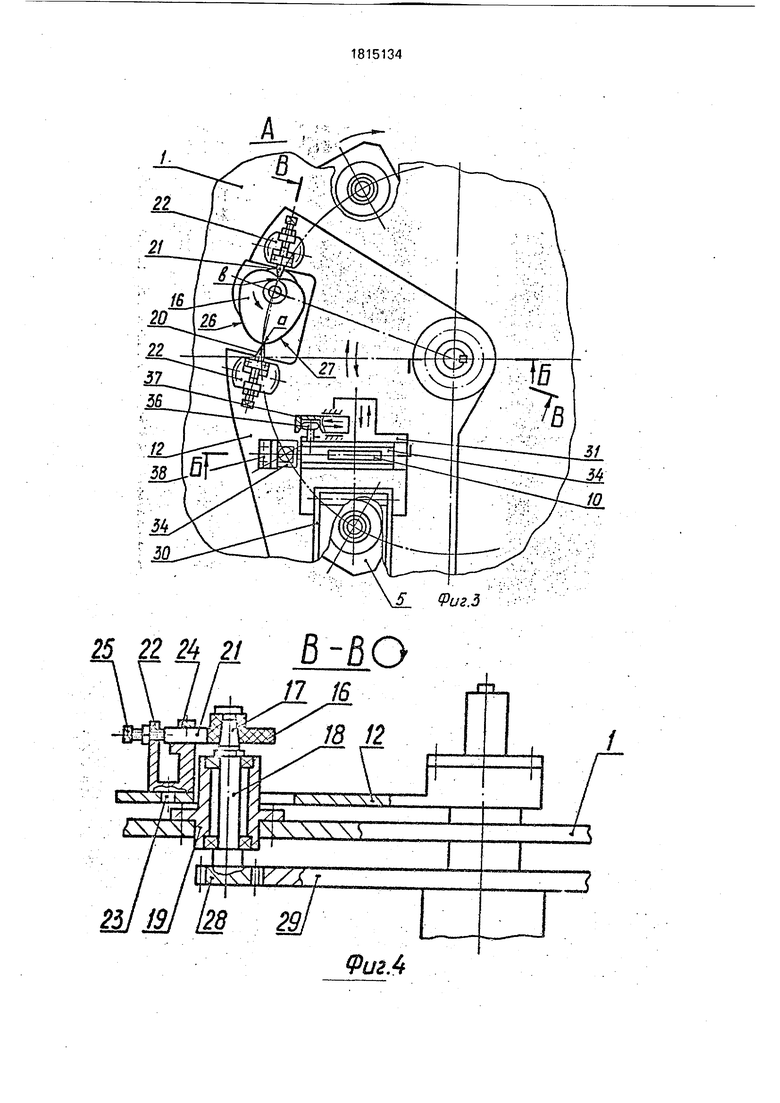

На фиг. 1 изображено загрузочное устройство, разрез Б-Б на фиг. 3; на фиг. 2 - разрез Г-Г на фиг. 1; на фиг 3 - вид по стрелке А (сверху) на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3 - кинематическая связь профильного кулачка; на фиг. 5- выносной элемент Д на фиг. 1 -тормозноеустройство. Загрузочное устройство состоит из основания 1, пустотелой оси 2 жестко закрепленной в нем гайкой 3, установленного на оси 2 на опорах качения ротора 4 с пустотелыми шпинделями 5 (гнезда под детали в транспортном роторе). В каждом шпинделе смонтирован вал 6 с пинолью 7, имеющей центральное отверстие 8. На пинолях жестко закреплены зажимные механизмы, например, патроны 9 для закрепления детали 10. В оси 2 на опорах качения смонтирован вал 11 на верхнем конце которого над ротором установлен промежуточный приемник в виде рычага - платформы 12 с втулкой-захватом 13, расположенной над ротором 4 в позиции загрузки. Промежуточный приемник - платформа 12 связан с валом 11 посредством ступицы 14 и шпонки 15 и может поворачиваться относительно оси ротора посредством кулачка 16, установленного на коническом хвостовике 17 вала 18 смонтированного на опорах качения в стакане 19, закрепленном на основании 1, Кулачек 16 взаимодействует на платформу 12 посредством ножевых опор 20 и 21. Опоры размещены в пазу корпуса 22, посредством цапфы 23 установленного на платформе 12, зажаты планкой 24 и упираются в регулировочный винт 25, Профиль кулачка 16 выполнен в виде симметричных спиралей Архимеда 26 и 27. Плоскость симметрии проходит через хорду ав окружности концентричной (на фиг. 3 совпадающей) окружности размещения шпинделей 5. Точки контакта ножевых опор 20 и 21 с профильным кулачком 16 расположены на концах хорды, т.е. в точках а и в, а ось вращения его - на этой хорде. Подъем спиралей 26 и 27 кинематически (на фиг. 3 непосредственно) равен половине длины дуги между соседними шпинделями 5. а передаточное число кинематической связи ротора 4 с профильным кулачком 16, осуществляемой зубчатой передачей 28,29,

равно числу шпинделя ротора. На промежуточной приемнике-платформе 12 установлен магазин (кассета) 30 с деталями 10. Питатель, выполнен, например, в виде каретки 31 с приводом (не показан) ее возвратно-поступательных перемещений. Каретка расположена под магазином и ее плоскость 32 является отсекателем для деталей 10. На каретке 31 шарнирно, на оси 33 установлен

лоток 34 для поштучного приема деталей 10 из магазина 30. На лотке 34 жестко закреплена ось 35 с роликом 36, который взаимодействует с ползуном 37, снабженным приводом (не показан) для его возвратно5 поступательных перемещений.

На платформе 12 над втулкой-захватом 13 установлена стойка 38 плоскость 39 которой расположена в позиции загрузки.

Для загрузки детали в транспортный ро0 тор достаточно направить ее из втулки-захвата 13 в приемное гнездо ротора. Для загрузки же рабочего ротора, например, показанного на предлагаемых чертежах, в промежуточный приемник загрузочного ус5 тройства введен второй рычаг-платформа 40, установленный под ротором на нижнем конце вала 11, и жестко с ним связанный и, таким образом, имеющий возможность синхронного поворота относительно оси рото0 расовместно с первым рычагом-платформой 12. На платформе 40 жестко закреплен механизм регулирования положения загружаемой детали в который входит кронштейн 41 с плитой 42. Плита

5 имеет возможность вертикальных перемещений с помощью ввернутого в нее винта 43, зафиксированного от осевых перемещений в кронштейне 41. Положение плиты 42 фиксируется контргайкой 44, а на плите за0 креплена пластина 45 из упругого материала, например, полиуретана, резины и др. В нижней части пинолей 7 шпинделей 5 соое- но с пинолью установлены втулки 46, удерживаемые, например, распорным кольцом

5 47. Втулка 46 имеет упругие лепестки 48, образующие конус с вершиной, направленной вниз. Для свободной установки и перемещения втулки-захвата 13 в основании 1 выполнен паз (окно) 49.

0 Загрузочное устройство работает следующим образом.

В исходном положении механизмов (показано на фиг. 1,2,3) лоток 34 с деталью 10 расположен напротив втулки захвата 13 и

5 стойки 38 (кзретка 31 с лотком 34 выдвинута из-под магазина 30), а плоскость 32 каретки удерживает детали 10 в магазине 30. Втулка-захват 13 и кронштейн 41 с пластиной 45 механизма регулирования положения дета- ли находятся в позиции загрузки, т.е. ось

одного из шпинделей (пиноли) совмещена с осью втулки-захвата 13, а под патроном 9 расположена плита 40 с пластиной 45. Плита установлена и зафиксирована винтом 43 с гайкой 44 на высоте, обеспечивающей необходимый вылет детали 10 из патрона 9. Исходное положение профильного кулачка (см. фиг. 3) - точки контакта а и в с опорами 20 и 21 расположены в плоскости, его симметрии. Для установки исходного положения необходимо повернуть кулачек 16 на коническом хвостовике 17. Ротор 4 вращается непрерывно. Из исходного положения за счет кинематической связи зубчатыми колесами 28 и 29 будет поворачиваться профильный кулачек 16, а за счет взаимодействия его профиля с опорами 20 и 21 буде поворачиваться и платформа 12 со ступицей 14, шпонкой 15, валом 11 и нижней платформой 40 с плитой 43 и пластиной 45. В начальный момент исходного положения происходит перемещение ползуна 37 в сторону втулки-захвата 13 (влево). Воздействуя на ролик 36 лотка 34 ползун повернет лоток с деталью 10 относительно оси 33 до их вертикального положения. При этом плоскость 39 стойки 38 и лоток образуют вертикальную направляющую для перемещения детали 10 во втулку- захват 13 промежуточного приемника 12. Вся эта система будет поворачиваться синхронно с ротором, т.е. исходное положение втулки-захвата, шпинделя и механизма регулирования положения загружаемой детали на позиции загрузки будет сохраняться пока кулачек 16 не совершит пол оборота. За это время (половина.цикла) деталь 10 свободно и гарантированно успевает переместиться из лотка 34 через полую пиноль 7 шпинделя 5 и патрон 9 до упора в пластину 45. Набравшая некоторую скорость деталь при прохождении нижней части шпинделя (пиноли) попадает в тормозное устройство - втулку 46, которая упругими лепестками 48 частично гасит эту скорость. Внутренний диаметр конусной части втулки 46 меньше диаметра наименьшей из загружаемых деталей. При больших деталях больше и сопротивление лепестков (их отгиб) - больше гасится скорость. Можно ставить комплект втулок из нескольких штук. Остаточную скорость гасит упругая пластина 43 плиты 42, Синхронное с ротором перемещение плат- Формы 12 обеспечивается тем, что профиль кулачка выполнен в виде спиралей Архимеда, с величиной подъема кинематически равной половине длины дуги между соседними шпинделями, и за время поворота ротора на одну позицию, кулачек 16 делает 1 оборот, т.е. передаточное число кинематической связи (шестерни 29 и 28) равно числу шпинделей ротора. Форма кулачка в виде двух спиралей Архимеда симметричных относительно хорды окружности, концентрич- 5 ной окружности размещения шпинделя и расположение точек контакта а и в ножевых опор 20 и 21 с кулачком на концах этой хорды, а оси вращения кулачка на хорде, обеспечивает постоянную связь кулачка 16

0 с платформой 12. Суммарное расстояние между точками а и в кулачка в процессе его вращения остается постоянным, при этом нет дополнительных нагрузок на опоры и кулачек от усилия замыкания, напри5 мер, пружиной и т.д., что уменьшает .износ от трения. Кулачек 16 только поворачивает, установленный на опорах качения вал 11 с платформами 12 и 40, что не требует больших усилий. Такая конструкция кулачка и

0 опор повышает надежность конструкции. При вращении кулачка 16 спираль с набегающим по радиусу профилем, например, 27 взаимодействуя с опорой 21 поворачивает в нужную сторону платформу 12. Через пол

5 оборота во взаимодействие со спиралью 27 вступает уже опора 20. Платформа начинает двигаться в обратном направлении (к исходному положению). К этому времени деталь 10, как минимум, предварительно уже за0 креплена в патроне 9. Спираль 26 исключает возможность отхода платформы 12 от кулачка. При возвращении платформы в исходное положение - на позицию начала загрузки, туда же проходит и очередной шпиндель 5

5 ротора 4.

За это время ползун 37 совершит обратный ход (вправо) и опустит лоток 34 в исход- ное положение, каретка с лотком передвинется назад и лоток 34 окажется

0 под магазином 30, при этом в него переместится одна деталь 10 из магазина. Каретка с деталью в лотке 34 переместится на исходную позицию (от магазина) и при возвращении промежуточного приемника, т.е.

5 платформы 12 с втулкой 13 и платформы 40 с пластиной 45 в позицию загрузки (исходное положение механизмов) цикл загрузки ротора повторяется. Крайние положения механизмов и исполнительные команды

0 контролируются и выдаются, например, путевыми переключателями (не показаны). Таким образом, время непосредственно загрузки детали в шпиндель и время подготовки механизмов к загрузке равны каждое

5 половине цикла.

Предлагаемое загрузочное устройство имеет большие технологические возможности и высокую надежность, т.к. время передачи загружаемой детали из промежуточного приемника в рабочий орган (транспортный или рабочий ротор) увеличено до половины цикла. Это дает возможность загружать детали большой длины и кроме того, позволяет упростить станки, в частности роторные автоматы для магнит- но-абразивного полирования, за счет совмещения загрузочного и рабочего роторов с использованием загрузки детали сверху, через полый шпиндель непосредственно в закрепительный механизм (патрон).

Надежность работы устройства проверена на макетном образце, испытанном в СКТБ с ОП ФТИ АН БССР. При диаметре ротора (по шпинделям) 600 мм, времени цикла 5-10 с, высоте загрузки 600-700 мм, длине детали до 140 мм и 12 шпинделях, время загрузки, т.е. время синхронного движения при совмещенном положении транспортных путей от захвата 13 до упора в пластину 45 составляет 2,5-5 с. при времени затрачиваемом на движение детали с торможениями во втулке 46 не более 0,25-1 с. Из сказанного видно, что предлагаемое загрузочное устройство удовлетворяет поставленной цели..

Формул а изобретение 1. Загрузочное устройство, содержащее основание, установленный на валу ротора, по окружности которого размещены гнёзда под детали, промежуточный приемник, выполненный в виде рычага с втулкой-захватом, расположенной над ротором, и установленный с возможностью поворота вокруг оси ротора посредством кулачка, закрепленного на основании и кинематически связанного с валом ротора, и вертикальный магазин,отличающееся тем,что, с целью расширения технологических возможностей путем обеспечения загрузки длинномерных деталей, устройство снабжено питателем, установленным между втулкой-захватом и магазином, расположенным со смещением относительно втулки захвата, при этом гнездо ротора выполнено в виде полого шпинделя с зажимным механизмом на конце, тормозном механизмом, расположенным перед зажимным механизмом и дном, выполненным в виде плиты, установленной с возможностью поворота относительно полого шпинделя и связанной с промежуточным приемником.

2. Устройство поп. 1, о т л и ч а ю щ е е- с я тем что тормозной механизм выполнен в виде упругих лепестков, расположенных с возможностью образования конуса, вершина которого обращена к.зажимному механизму.

3. Устройство по п. 1, о т л и ч а ю щ е е- с я тем/что плита установлена с возможностью регулировочного перемещения в вертикальной плоскости относительно полого шпинделя и снабжена пластиной, выполненной из упругого материала.

25 22 tt 21 В-ВО

фиг$

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Загрузочное устройство | 1987 |

|

SU1423345A1 |

| Загрузочное устройство | 1990 |

|

SU1745507A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Ротор для механической обработки заготовок | 1987 |

|

SU1484598A1 |

| РАБОЧИЙ РОТОР ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1973 |

|

SU361858A1 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| Загрузочное устройство | 1987 |

|

SU1484576A2 |

| Комбинированный многошпиндельный станок | 1974 |

|

SU511209A1 |

| Загрузочно-разгрузочное устройство | 1982 |

|

SU1013198A1 |

Использование: в автоматических загрузочных устройствах станков автоматов и автоматических линий, в частности в роторных станках магнитно-абразивного полирования. Сущность изобретения: загрузочное ус / Б-5 . 1 - ЙЙ- А LtiJ 33 38 /. тройство содержит основание 1 с ротором, гнезда которого выполнены в виде полых шпинделей 5 с зажимными механизмами (патронами), вертикальный магазин, профильный кулачек, опорные элементы и проме- жуточный приемник в рычага с втулкой-захватом. Магазин установлен на основании 1 и из него детали поштучно подаются питателем во втулку-захват 13. Рычаг 40 оснащен механизмом регулирования вылета детали 10 из патрона в виде кронштейна 41 с плитой 42, винтом 43 и упругой пластиной 45. В шпинделях установлены тормозные механизмы. 2 з.п, ф-лы, 5 ил.

| Загрузочное устройство | 1987 |

|

SU1423345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1991-06-10—Подача