ND

СО

со со со

рабатывают в течение 25 мин при 100°С и охлаждают.

Пример 2. Свежеприготовленный бетон укладывают в форму и лицевую поверхность опудривают гидрофобным цементом. Затем сверху наносят 5 мм слоя отделочного раствора с массовым отношением цемент : песок ; вода : голубой фтало- цианиновый, равным 1:1: 0,55 : 0,08, и подвижностью 10 см по конусу и проводят

Изобретение относится к способам получения облицовочных покрытий на цементных изделиях и может быть использовано в промышленности строительных материалов.

Цель изобретения - повышение качества покрытия, прочности сцепления с изделием и увеличение производительности. Способ осуществляют следующим образом.

Формируют бетонное или цементное из- 10 термовлажностную обработку в течение делие. Поверхность свежеотформованного из 70 мин, при 80°С и относительной влажности 90%. Далее изделие термообрабаты- вают в течение 20 мин при 100°С и охлаждают.

Пример 3. Свежеприготовленный бетон укладывают в форму и лицевую поверхность опудривают гидрофобным цементом. Затем сверху наносят 2 мм слоя отделочного раствора с массовым отношением цемент : вода : охра, равОтделочный раствор содержит цемент и воду 20 0,12, и подвижностью в соотношении 1: (0,4-0,5) или цемент, песок 8,2 см по конусу и проводят термовлаж- и воду в соотношении 1:( 1-3): (0,5-0,65). Для получения декоративных окрашенных покрытий в состав раствора дополнительно вводят в количестве 0,04-0,2 мае.ч. I атмосферостойкого пигмента (железоокис- ный желтый, железоокисный красный, сурик I железный, фталоцианиновый голубой, окись I хрома, охра, сажа).

Характеристика используемых материаделия .опудривают гидрофобным цементом. Затем наносят слой отделочного раствора на основе цемента с подвижностью 7-10 см осадки конуса и подвергают изделие тер- мовлажностной обработке по следующему режиму: в течение 60-90 мин при 60- 80°С и относительной влажности 90-100%, затем выдержка в течение 15-30 мин при 95-105°С с последующим охлаждением.

15

25

ностную обработку в течение 90 мин при 60°С и относительной влажности 95%. Далее изделие термообрабатывают в течение 25 мин при 100°С и охлаждают.

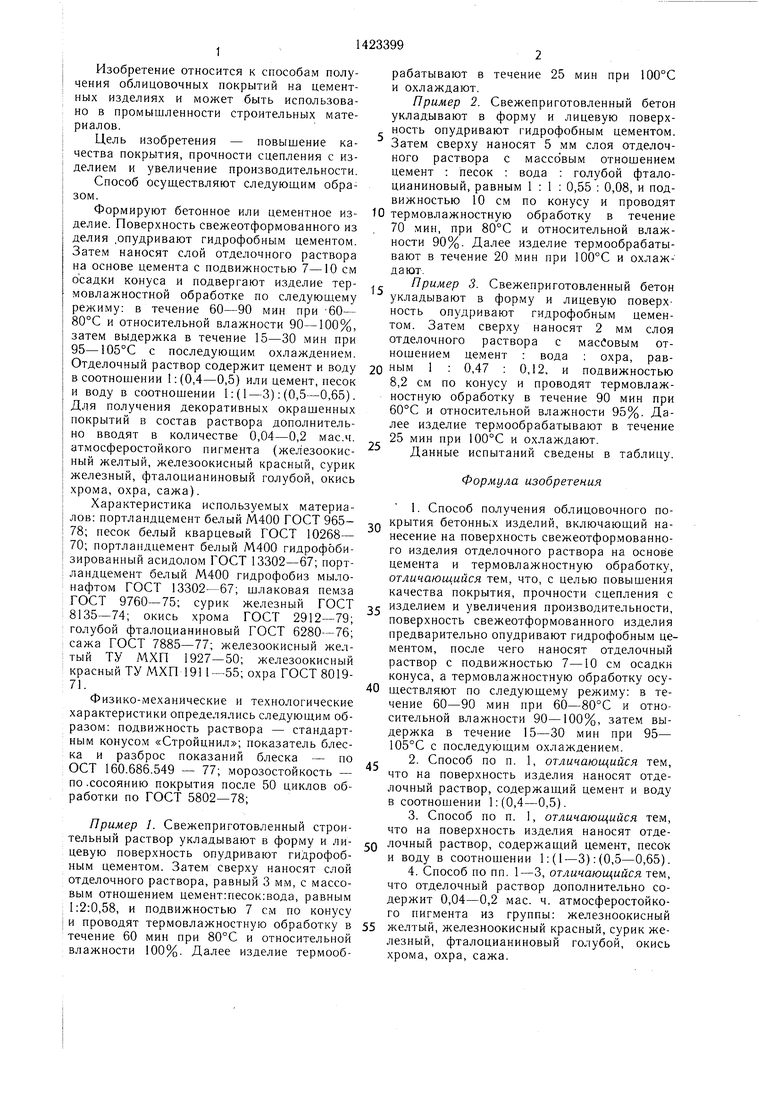

Данные испытаний сведены в таблицу.

Формула изобретения

1. Способ получения облицовочного полов: портландцемент белый М400 ГОСТ 965- крытия бетонных изделий, включающий на- 78; песок белый кварцевый ГОСТ 10268-несение на поверхность свежеотформованно70; портландцемент белый М400 гидрофоби- зированный асидолом ГОСТ 13302-67; портландцемент белый М400 гидрофобиз мылонафтом ГОСТ 13302-67; шлаковая пемза ГОСТ 9760-75; сурик 8135-74; окись хрома голубой фталоцианиновый ГОСТ 6280-76; сажа ГОСТ 7885-77; железоокисный жел- i тый ТУ МХП 1927-50; железоокисный красный ТУ МХП 1911-55; охра ГОСТ 8019- 71.

Физико-механические и технологические характеристики определялись следующим образом: подвижность раствора - стандартным конусом «Стройцнил ; показатель блеска и разброс показаний блеска - по ОСТ 160.686.549 - 77; морозостойкость - по .сосоянию покрытия после 50 циклов обработки по ГОСТ 5802-78;

Пример 1. Свежеприготовленный стройго изделия отделочного раствора на основе цемента и термовлажностную обработку, отличающийся тем, что, с целью повышения качества покрытия, прочности сцепления с

железный ГОСТ изделием и увеличения производительности, ГОСТ 2912-79;поверхность свежеотформованного изделия

предварительно опудривают гидрофобным цементом, после чего наносят отделочный раствор с подвижностью 7-10 см осадки конуса, а термовлажностную обработку осу- 40 ществляют по следующему режиму: в течение 60-90 мин при 60-80°С и относительной влажности 90-100%, затем выдержка в течение 15-30 мин при 95- 105°С с последующим охлаждением.

2.Способ по п. 1, отличающийся тем, что на поверхность изделия наносят отделочный раствор, содержащий цемент и воду в соотношении 1:(0,4-0,5).

3.Способ по п. I, отличающийся тем, что на поверхность изделия наносят отде45

тельный раствор укладывают в форму и лочный раствор, содержащий цемент, песок

цевую поверхность опудривают гидрофоб-и воду в соотношении 1: (1-3) :(0,5-0,65).

ным цементом. Затем сверху наносят слой4. Способ по пп. 1-3, огличаюо иися тем,

отделочного раствора, равный 3 мм, с массо-что отделочный раствор дополнительно совым отношением цемент:песок:вода, равнымдержит 0,04-0,2 мае. ч. атмосферостойко1:2:0,58, и подвижностью 7 см по конусуго пигмента из группы: железноокисный

и проводят термовлажностную обработку в55 желтый, железноокисный красный, сурик жетечение 60 мин при 80°С и относительнойлезный, фталоцианиновый голубой, окись

влажности 100%. Далее изделие термооб-хрома, охра, сажа.

рабатывают в течение 25 мин при 100°С и охлаждают.

Пример 2. Свежеприготовленный бетон укладывают в форму и лицевую поверхность опудривают гидрофобным цементом. Затем сверху наносят 5 мм слоя отделочного раствора с массовым отношением цемент : песок ; вода : голубой фтало- цианиновый, равным 1:1: 0,55 : 0,08, и подвижностью 10 см по конусу и проводят

термовлажностную обработку в течение 70 мин, при 80°С и относительной влажности 90%. Далее изделие термообрабаты- вают в течение 20 мин при 100°С и охлаждают.

20 0,12, и подвижностью 8,2 см по конусу и проводят термовлаж-

25

ностную обработку в течение 90 мин при 60°С и относительной влажности 95%. Далее изделие термообрабатывают в течение 25 мин при 100°С и охлаждают.

Данные испытаний сведены в таблицу.

Формула изобретения

Показатель блеска, отн. единицы

65

Разброс показаний блеска,

отн. единицы6

Прочность сцепления, МПа1,

Морозостойкость (качественно)Без изм. Без изм.

Прочность сцепления после

6661

57

2,2 1,4

Без изм.Трещины, шелушение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки бетонных изделий | 1985 |

|

SU1419899A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1992 |

|

RU2085530C1 |

| Способ декоративной отделки поверхности бетонных изделий | 1989 |

|

SU1668346A1 |

| Силикатная краска | 1978 |

|

SU823402A1 |

| Состав проникающего действия для гидроизоляции пористых бетонных поверхностей | 2020 |

|

RU2743978C1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТА | 2004 |

|

RU2271423C1 |

| Сухая строительная смесь | 2024 |

|

RU2835334C1 |

| Способ изготовления бетонных изделий с декоративным слоем | 1990 |

|

SU1747280A1 |

| Мастика для получения защитнодекоративных покрытий | 1977 |

|

SU698996A1 |

| ФОСФАТНАЯ КРАСКА | 1996 |

|

RU2119514C1 |

Изобретение относится к способам получения облицовочных покрытий на цементных и бетонных изделиях и может быть использовано в промышленности строительных материалов. Цель - повышение качества покрытия, прочности сцепления с изделием и увеличение производительности. Поверхность свежеуложенного в форму строительного раствора или бетона опудри- вают гидрофобным цементом, затем наносят слой отделочного раствора, содержащего цемент и воду или цемент, песок и воду в соотношении Г.0,4-0,5 или 1:1-3:0,5-0,65 и подвижностью 7-10 см осадки конуса. Затем подвергают изделие термовлажност- най обработке в течение 60-90 мин при 60-80°С и относительной влажности 90- 100%, после чего выдерживают в течение 15-30 мин при 100±5°С и охлаждают. Изделия получают с глазурообразным глянцевым покрытием с показателем блеска 65- 66, с разбросом показания блеска 5-6. Прочность сцепления с изделием 1,8- 2,2 МПа. С целью окраски покрытий в отделочный раствор вводят атмосферостойкие пигменты в количестве 0,04-0,2 мае.ч. из группы железноокисный желтый, железно- окисный красный, сурик железный, фтало- цианиновый голубой, окись хрома, охра, сажа. 4 з.п. ф-лы, 1 табл. & (Л

| Способ получения глазурообразных покрытий холодным путем | 1925 |

|

SU7213A1 |

| Современные способы декоративной отделки стеновых панелей в заводских условиях | |||

| Обзор ВНИИЭСМ, М., 1972 с 41 - 43. | |||

Авторы

Даты

1988-09-15—Публикация

1987-02-09—Подача