4 Ю

СО

О5

1-1:юбрстсние относится к черной металлургии и может быть использовано для контроля количества шлака в сталеразливочных и чутуновозных KOBijjax и в сталеплавильных агрегатах.

Цель изобретения - повышение точности определения слоя шлака, а также расширение функциональных возможностей способа за счет определения массы шлака Б металлургических агрегатах.

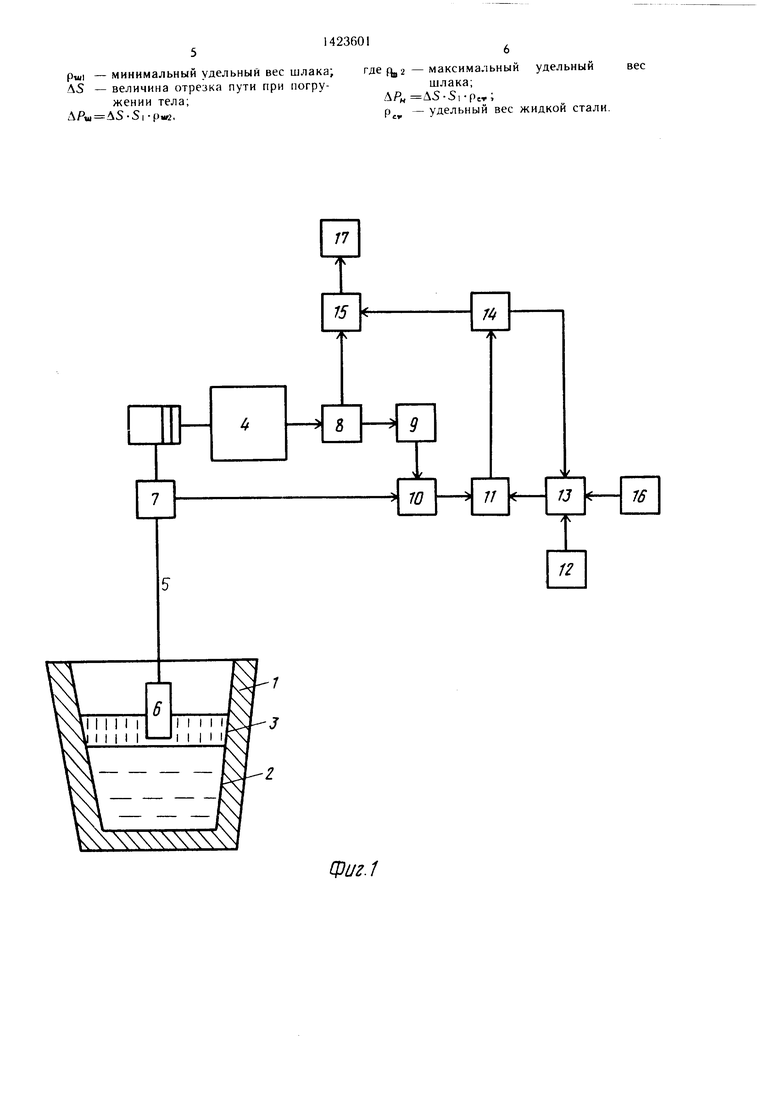

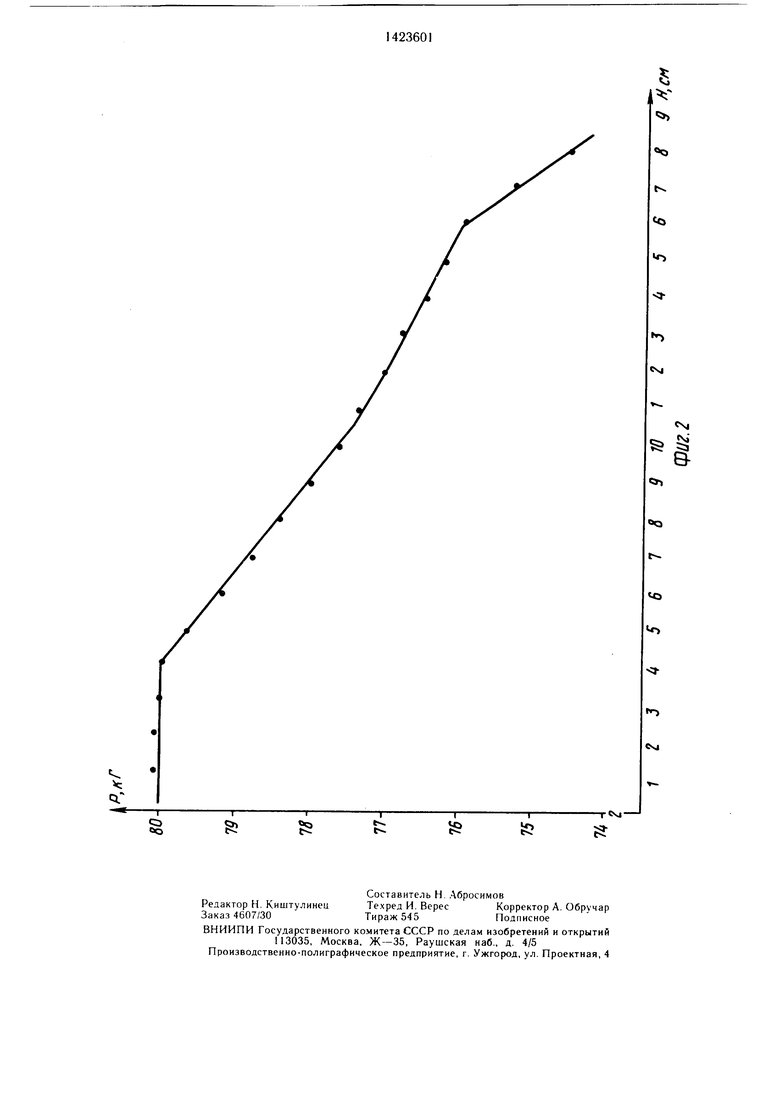

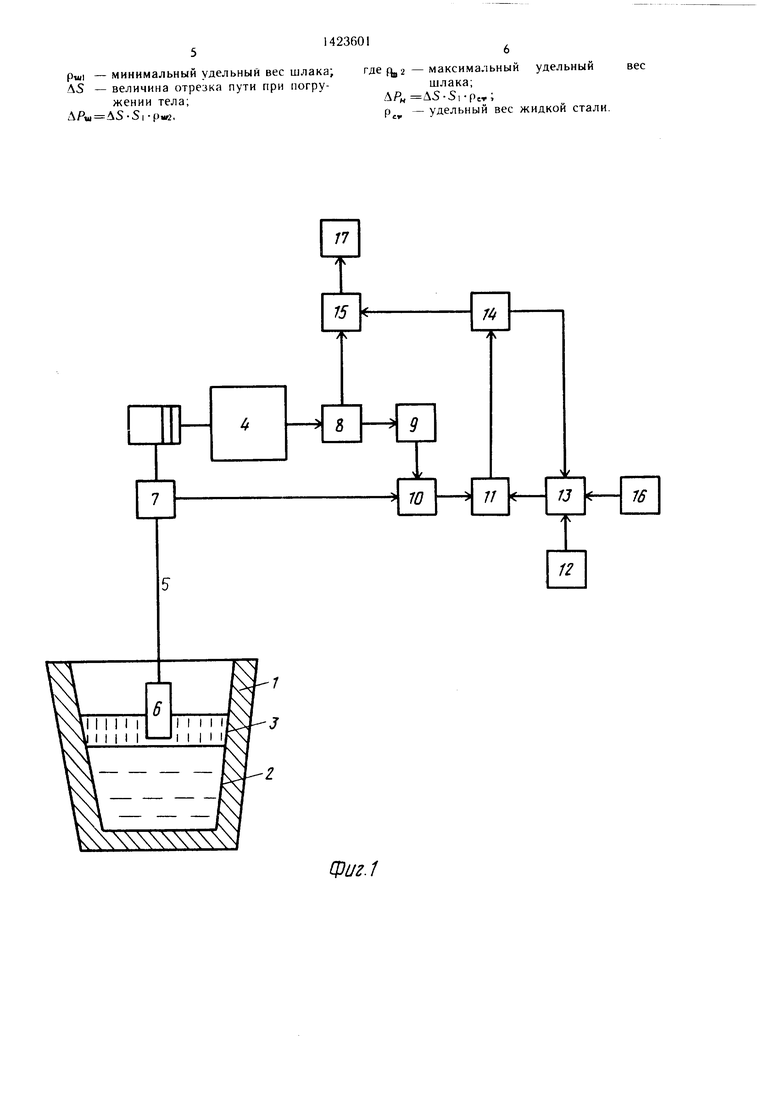

На фиг. 1 представлена схема для осуществления способа; на фиг. 2 - график зависимости массы тела от величины его перемещения.

В ковш 1, содержащий жидкую сталь 2 и жидкий шлак 3, с помощью привода 4 и гибкого каната 5 опускаются цилиндрическое тело 6, изготовленное из огнеупорного материала и. |и тугоплагжого металла. Массу Te;ia измеряют встроенным в канат 5 тензо- метрическим датчиком 7. Положение тела 6 измеряют ли I Я нуги, связанным с приводом 4. Блоком 9 но сигналу датчика 8 вычисляется приращение пути, пройденного телом (). Блоком 10 по сигналу датчика 7 вычисляется изменение массы тела 6. Работой блока 10 вычисления изменения массы тела управляет блок 9 вычисления приращения пути. Вычисленные блоком 10 значения изменения массы тела 6 при помощи блока 1 1 сравнения сравниваются с установленной на задатчике 12 заданной пороговой неличины. Задатчик 12 подключен через коммутатор 13. Ei момент превышения очередным изменением массы гела 6 заданной за- датчиком 12 величины блок 11 сравнения поредае сигнал в блок 14 управления, ко- торый в свою очередь,дает команду блоку 15 памяти на запо.минание текущего значения положения и массы тела 6. При этом блок 14 управления выдает сигнал на коммутатор 13 и второе пороговое значение, выставленное на задатчике 16, через коммутатор 13 подключается к блоку 11 сравнения. В момент превышения очередны м изменением массы тела 6 второй пороговой величины, блок 14 управлении вновь передает команду блоку 15 памяти на запо.минание текущего значения положения II массы те.ла 6. Блок 17 вычисляет 10.1 щину слоя 1нлака и его массу.

В металлургический агрегат, содержа- пи1Й жидкий .металл и Н1лак, при помои;и привода опускают цилиндрическое тело, ось когорого перпендикулярна новерхности шлака. Через каждый заданный отрезок пути AS измеряют массу тела. Величина отрезка AS выбирается так, чтобы уменьшение массы тела при погружении в на величину AS 6bi, i(j в п раз больше, чем .максимальная ошибка AG при измерении массы тела (изменении показаний массы до 0,05% от диапазона измерения массы могут быть получены из-за нестабильности системы измерения массы и привода).

0

5

0

5

0

5

0

о, f п.,

где Si - площадь поперечного сечения тела;

puii- минимальный удельный вес шлака.

Изменение веса тела на ( -м шаге ,Р Р -Р сравнивается с первой проговой величиной yV|. Величина jVi выбирается между максимальной ошибкой масс AG и величиной изменения массы тела и его погружении в шлак на расстояние AS:AG ;/V| : AS -Si -pxii. Если |AP | /Vi, то тело прошло границу воздух-шлак и начало погружаться в шлак. В этот момент запоминают положение тела Н и массу тела Р.

При дальнейшем погружении тела в шлак показания масс за каждый отрезок уменьшаются на величину, зависящую от величины отрезка пути, площади, поперечного сечения и плотности шлака. Очередное измене ние массы АР, сравнивают со вторым пороговым значением /V z, гдет N выбирается следующим образом: АР,„ - AG, где АРи, - .макси.мальное изменение массы

тела при погружении в шлак -Si fH,2,

где ()ш2 - максимальный удельный вес щла- ка;

АР„ - изменение массы тела при погружении на AS в жидкую сталь .S,.p, где р„ - удельный вес жидкой стали.

Таким образом, когда тело начинает погружаться в жидкий металл, изменение массы тела на один отрезок становится больше второго порогового значения. В этот момент (прохождение границы шлак - металл) вновь запоминают положение тела Н и его массу Р2.

-Толщину слоя d определяют по разности величины положения тела, зафиксированных в момент прохождения грании воздух-шлак и щлак-металла: - H.

Массу шлака определяют по разности показаний массы тела при прохождении межфазных границ и из отношения площади сечения металлургического агрегата (ков- к площади сечения погружаемого

5

ша) S2 тела S|

Р (Р,-Р2).

Например, если масса цилиндрического тела равна 80 кГ, длина 1 м, площадь попе- речного сеченияг Si 0,01 м (т. е. диаметр 0,12 м), максимальная погрешность измерения массы AG 0,05 кГ. то величина перемещения AS равна

А ч 0

01 -puil

где п -коэффициент «запаса (5-10); ()ш1-минимальный удельный вес щлака

(2,5-10 кГ/м ). Например, при ,

,05 0,ОТ-2 ,5 10

S-,ггг 7Г Тл: 0.01

м.

Пусть ,01 м, тогда изменение массы lejia при его ногружении в шлак ЛЯщ не меньше, чем Д5-.Si ()ш1 0,01 Х0,01 X X 2,5х 10 0,25 кГ. Отсюда с учетом возможной norpeiiJHOCTH измерения массы первое пороговое значение Л : выбирается равным 0,1 кГ.

Оценивают максимальное изменение массы описанного выше цилиндрического тела нри прохождении через ДРш А5-5| -рша,

где рш2 - максимальный удельный вес Hi. sa- ка (5X10 кГ/м),

,01-0,01 5-10 0,5 кГ.

При погружении тела в жидкий металл изменение массы тела на один отрезок Д/ равно соответственно

.5,.(с, ,

где (cv - плотность жидкого металла (7Х

Х10 кГ/м ) ,01-0,01 7-10 0,7 кГ.

Отсюда с учетом возможной ошибки измерения G выбирается второе пороговое значение ,6 кГ.

Масса тела в процессе измерения меняется следующим образом: Положение тела. Я,, см Масса тела Р, кГ

1 80,01

280,02

380,00

479,98

579,58

679,18

778,76

878,40

978,02 1077,67 1 177,37

1277,02

1376.74

1476,44

1576,20

1675,95

1774,25

1874,52 Соответственно W,4 см, ,98 кГ,

см; ,95 кГ. Толниша 1нлака см.

Для разливочного KOBUia с диаметром 3 м (,06 м) масса шлака Р (79,98 -75,95) | 2850 кГ.

График зависимости массы тела от величины перемещения тела н ковше для приведенных в примере данных изображен на фиг. 2.

Использование в качестве контроли)уе- мой величины массы погружаемого тела позволяет более точно определить положение границ раздела воздух- пыак и шлак металл.

Расчеты ноказывают, что при нриведеи- ных в примере характеристиках устройства максимальная погреп1ность определения то. ь шины слоя шлака составляет около 0,01 м (или 1,5% от максимального ожидаемого значения толшины слоя шлака). Л аксималь- ная ногрешность определения массы шлака

зависит от площади сечения KOiiHia. Например, для разливочного ковша, диаметр которого равен 3 м, максн.мальная ногрешность массы шлака меньше 200 кГ. В .юстояшее время максимальная погрешность определеПИЯ массы шлака составляет около 1000 кГ. Снижение погрешности определения массы ш,лака на 800 кГ позволяет у, точность определения массы жидкой сгали в KOBHje и на 0,1% увеличить выход годного при разливке стали в изложницы.

Формула изобретения

1. Способ определения толшины слоя н массы жидкого шлака над жидким металлом в металлургическом агрегате, включающий погружение в металлургический агрегат цилиндрического тела, ось которого перпендикулярна поверхности шлака, опреде.чение ТОЛН1ИПЫ шлака но величине пути, иройдел- ному телом между границами воздух- ш.лак и шлак- -металл, отличающийся тем, что. с целью увеличения точности онреде.ления то. пцины слоя шлака, а также расширения функциональных возможностей способа за счет дополнительного определения массы шлака, в процессе опускания тела через равные отрезки пути измеряют положение и массу тела, вычис.ляют величину изменения массы тела ДР на очередном отрезке пути, сравнивают ДР с пороговым значением .V i и при условии ДР | Л определяют нали мне границы воздух-шлак, да.лее сравнивают очередное изменс-ние массы тела ДР с второй пороговой величиной ;Vj, при условии ДР | . 2 определяют наличие границы шлак -металл, вычисляют массу нмака и ко1;ше как нроизведеиие величины изменения массы погружаемого тела при прохождении от границы воздух-шлак до границы шлак -металл на величину отношения площади сечения .металлургического агрегата к площади ноперечного сечения погружаемого тела.

5

0

5

0

5

2. Способ по п. 1, отличающийся тем, что значения .-Vi и . 2 выбираются по следующим зависимостям:

,Д5-5,-(ш1

Д 6., Р« . G,

где 0 - максимальная ошибка при измерении массы те,та;

Р| - площадь поперечного сечення тела;

piui - минимальный удельный вес шлака; Д5 - величина отрезка пути при погружении тела; ДРш Д5-Si -рис,

максимальный удельный

шлака;

SS -рст; удельный вес жидкой стали.

вес

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газодинамического отделения шлака от жидкого металла | 1989 |

|

SU1786096A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА И ПОКОВОК | 2005 |

|

RU2280083C1 |

| Датчик для измерения уровня жидкого металла в металлургических агрегатах | 1990 |

|

SU1758440A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ЖИДКОГО МЕТАЛЛА | 2004 |

|

RU2280844C1 |

| Способ отбора пробы расплава из металлургического агрегата | 1990 |

|

SU1767384A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

Изобретение относится к черной металлургии, конкретно к сталеплавильному производству, и может быть использовано для контроля количества шлака в сталеразливочных и чугуновозных ковшах и в сталепла- вильньГх агрегатах. Целью изобретения является повышение точности определения толщины и расширение функциональных возможностей способа за счет определения массы шлака. Эта цель достигается тем, что при погружении в жидкий шлак контролируют массу погружаемого тела. По началу изменения массы тела в процессе его погружения определяют положение границы раздела воздух-шлак, и по скачку изменения массы на единицу пути определяют положение границы раздела, шлак-металл. При этом масса шлака в ковше находится как произведение величины изменения массы погружаемого тела при прохождении от границы воздух - шлак до границы шлак - металл на величину отношения плошади поперечного сечения металлургического агрегата к плошади поперечного сечения погружаемого тела. I 3. п. ф-лы, 2 ил. i (Л

ф1/г.

V

ч

t «о

D

«41

«Nl

| Способ и устройство для определения веса шлака над жидким металлом.-Экспресс-информация | |||

| Ин-т Черметинформа- ция, М., 1979, сер | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-09-15—Публикация

1987-01-26—Подача