СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбора пробы жидкого металла | 2017 |

|

RU2651031C1 |

| Пробоотборник жидкого металла | 1983 |

|

SU1137373A1 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| Пробоотборник жидкого металла | 1980 |

|

SU928184A1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ХИМИЧЕСКОГО СОСТАВА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2664485C1 |

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО АНАЛИЗА РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397471C1 |

| Устройство для отбора проб жидкого металла | 1978 |

|

SU783627A1 |

| Пробоотборник жидкого металла | 1979 |

|

SU859857A1 |

| Устройство для отбора проб жидкого металла | 1980 |

|

SU883698A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

Изобретение может быть использовано в химической и металлургической отраслях промышленности для отбора проб расплавов из емкостей. Сущность изобретения за- ключается в создании условий, обеспечивающих получение проб, отражающих действительное содержание химических элементов в объеме исследуемого материала. Согласно предлагаемому способу заполнение камеры усреднения пробоотборника производят на стадии его погружения в расплав, при этом погружают пробоотборник со скоростью, прямо пропорциональной произведению средней скорости заполнения камеры усреднения расплавом на величину заданной глубины погружения и обратно пропорциональной объему камеры усреднения. 2 ил.

Изобретение относится к технике получения и подготовки образцов для исследований, в частности к отбору проб расплава из металлургических агрегатов для определения его элементного состава.

Известен способ отбора пробы расплава, включающий ввод пробоотборника на заданную глубину в ванну металлургического агрегата, заполнение расплавом кристаллизатора пробоотборника,кристаллизацию пробы, вывод пробоотборника из ванны и извлечение из него пробы 1.

При отборе пробы этим способом из химически неоднородного расплава она не отражает средние содержания химических элементов во всей ванне агрегата, а характеризует лишь содержания элементов в месте ее отбора, что является недостатком этого способа.

В качестве прототипа выбран способ отбора проб расплава из металлургического агрегата, включающий ввод пробоотборника в расплав на заданную глубину, заполнение расплавом камеры усреднения пробоотборника, заполнение кристаллизатора пробоотборника расплавом из верхней части камеры усреднения, вывод пробоотборника из расплава, извлечение пробы из пробоотборника 2.

Этот способ обладает двумя недостатками, проявляющимися при отборе проб из неоднородного расплава. Первый заключается в низкой представительности пробы из-за отбора ее на одной глубине и невозможности попадания в камеру усреднения и кристаллизатор расплава из других глубин. Второй - в неоднородности пробы, поскольку кристаллизатор заполняется расплавом

VJ

О VJ

CJ 00

из верхней части камеры усреднения. При этом всплывающие в камере неметаллические и газовые включения попадают в кристаллизатор и остаются в пробе.

Цель изобретения - повышение пред- . ставительности пробы, отбираемой из химически неоднородного расплава.

Цель достигается тем, что в известном способе отбора пробы расплава из метал- лурги ёского агрегата; величающем погру- жение пробоотборника в расплав на заданную глубину, заполнение расплавом камеры усреднения пробоотборника, заполнение кристаллизатора пробоотборника расплавом из камеры усреднения, кристал- лизацию пробы, вывод пробоотборника из расплава и извлечение из него пробы, согласно изобретению предварительно определяют среднюю (по времени, для конкретных условий) скорость заполнения камеры усреднения расплавом, камеру усреднения заполняют на стадии погружения пробоотборника в расплав, при этом погружение пробоотборника производят со скоростью, прямо пропорциональной произведению средней скорости заполнения камеры усреднения на величину заданной глубины погружения пробоотборника и обратно пропорциональной объему камеры усреднения, а заполнение кристаллизатора производят расплавом из нижней части камеры усреднения.

Заполнение камеры усреднения расплавом на стадии погружения пробоотборника обеспечивает забор расплава из разных глубин ванны, что после перемешивания в камере усреднения позволяет получить расплав, более полно отражающий действительные средние содержания химических элементов во всей ванне металлурги- ческого агрегата.

Погружение пробоотборника со скоростью, прямо пропорциональной произведению средней скорости заполнения камеры усреднения на величину заданной глубины погружения и обратно пропорциональной объему камеры усреднения, обеспечивает к моменту остановки пробоотборника на заданной глубине полное заполнение камеры усреднения и равномерное распределение химических элементов в объеме камеры.

Заданная глубина погружения пробоотборника и средняя скорость заполнения камеры усреднения определяются в каждом конкретном случае, исходя из конструкции используемого пробоотборника.

Использование в предлагаемом способе совокупности известных и отличительных признаков приводит к новому результату: повышению представительности пробы при отборе ее из неоднородного расплава. Это результат обусловлен проявлением нового свойства отличительных признаков: способности формировать пробу из расплава разных глубин и способности исключать попадание в объем пробы неметаллических или газовых включений.

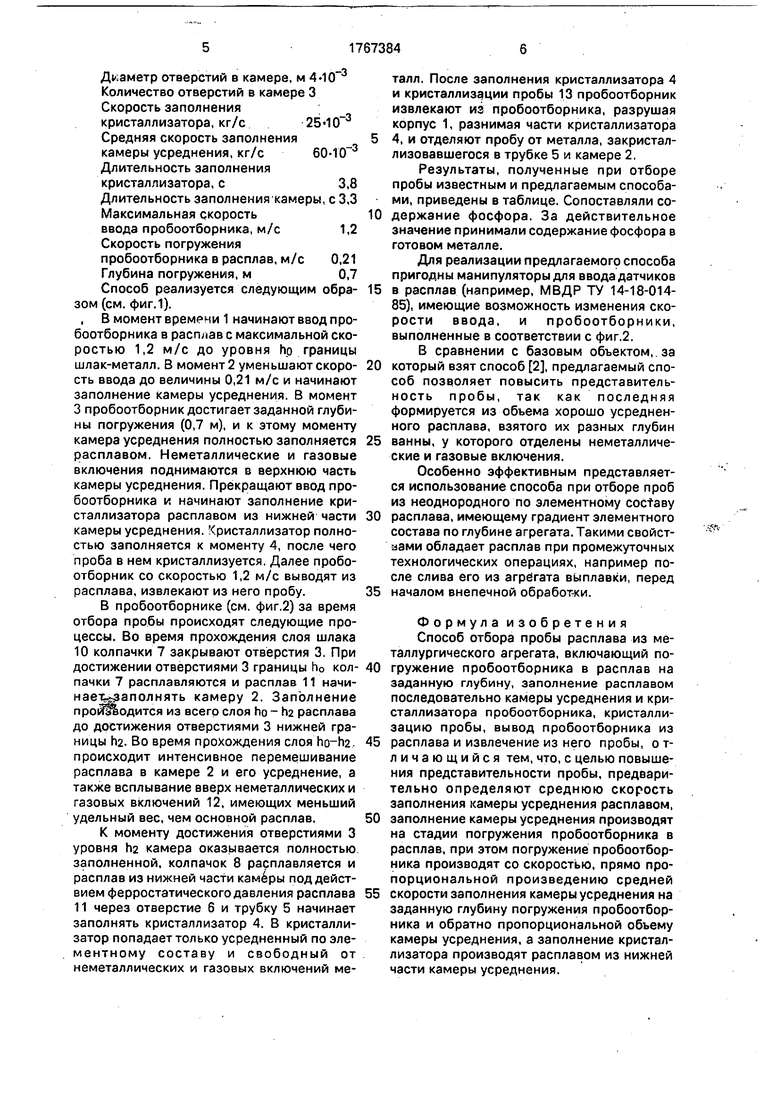

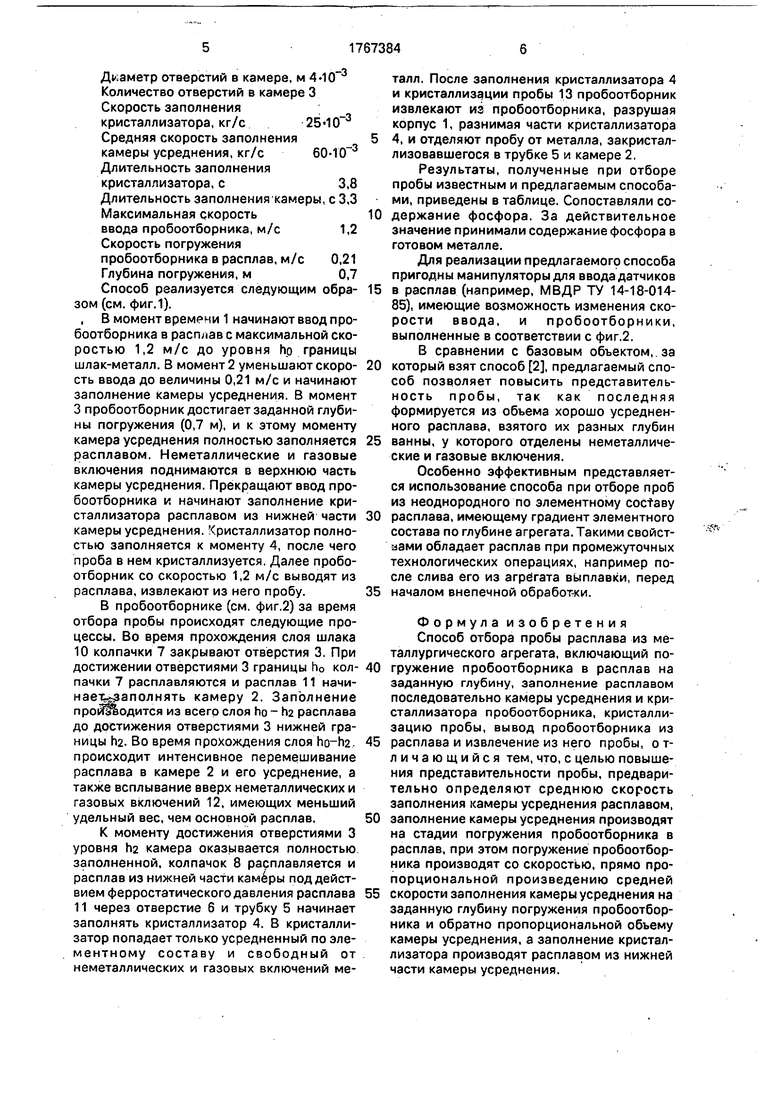

.1 показана циклограмма процесса отбора пробы; на фиг.2 - схема пробоотборника для реализации предлагаемого способа.

Циклограмма (фиг.1) показывает положения нижнего конца пробоотборника относительно границы шлак-металл ho в металлургическом агрегате в течение всего процесса отбора пробы. На ней указаны следующие моменты времени: 1 - начало ввода пробоотборника с максимальной скоростью; 2 - момент пересечения пробоотборником границы шлак-металл; 3 - момент достижения заданной глубины погружения пробоотборника в расплав; 4 - момент начала вывода пробоотборника из расплава; момент остановки пробоотборника после окончания процесса отбора пробы. В течение времени 2-3 прохождения нижним концом пробоотборника слоя расплава заполняют камеру усреднения, в течение времени 3-4 заполняют кристаллизатор.

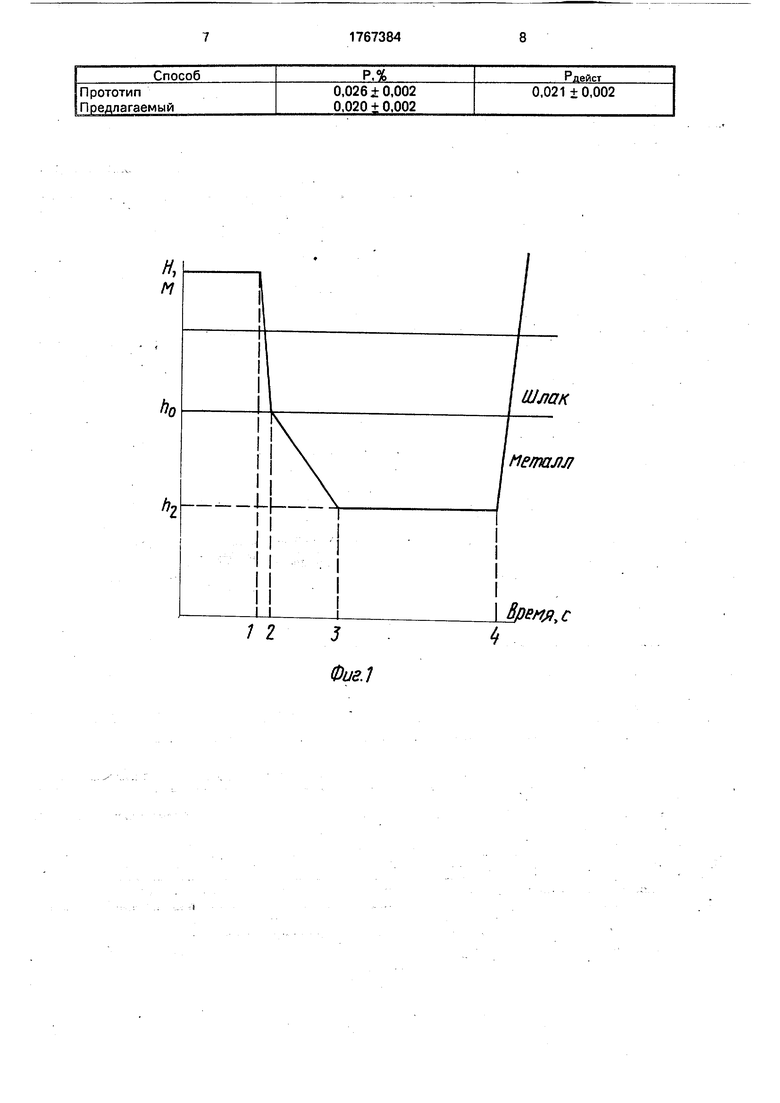

Пробоотборник (фиг.2) состоит из картонного корпуса 1, керамической камеры усреднения 2 с входными отверстиями 3, разъемного стального кристаллизатора 4, кварцевой металлопроводной трубки 5 с входным отверстием 6. Отверстия 3 закрыты расплавляемыми в металле шлакоотдели- тельными колпачками 7, а отверстие 6 - расплавляемым газоотделительным колпачком 8. Пробоотборник соединен со штангой 9 манипулятора. Показаны также шлак 10, расплав 11, неметаллические и газовые включения 12, уровень границы ho раздела шлак-металл и проба 13.

В исходном положении пробоотборник находится над расплавом.

Реализация способа показана на примере отбора проб полупродукта стали после слива ее из электродуговой печи в ковш вне- печной обработки, j.e. на промежуточной технологической стадии, когда полупродукт весьма неоднороден и насыщен по всему объему неметаллическими и газовыми включениями.

Основные параметры и режимы, характеризующие предлагаемый способ:

Масса пробы, кг0,095

Объем пробы, м312-10 6

Масса стали в камере усреднения, кг0,2

Объем камеры усреднения, м3

гЗ

Диаметр отверстий в камере, м 4-10 3 Количество отверстий в камере 3 Скорость заполнения кристаллизатора, кг/с25«10 3

Средняя скорость заполнения камеры усреднения, кг/с60-10

Длительность заполнения кристаллизатора, с3,8

Длительность заполнения камеры, с 3,3 Максимальная скорость ввода пробоотборника, м/с1,2

Скорость погружения пробоотборника в расплав, м/с 0,21 Глубина погружения, м0,7

Способ реализуется следующим образом (см. фиг.1).

В момент времени 1 начинают ввод пробоотборника в расплав с максимальной скоростью 1,2 м/с до уровня пр границы шлак-металл. В момент 2 уменьшают скорость ввода до величины 0,21 м/с и начинают заполнение камеры усреднения. В момент 3 пробоотборник достигает заданной глубины погружения (0,7 м), и к этому моменту камера усреднения полностью заполняется расплавом. Неметаллические и газовые включения поднимаются в верхнюю часть камеры усреднения. Прекращают ввод пробоотборника и начинают заполнение кристаллизатора расплавом из нижней части камеры усреднения. Кристаллизатор полностью заполняется к моменту 4, после чего проба в нем кристаллизуется, Далее пробоотборник со скоростью 1,2 м/с выводят из расплава, извлекают из него пробу.

В пробоотборнике (см. фиг.2) за время отбора пробы происходят следующие процессы. Во время прохождения слоя шлака

10колпачки 7 закрывают отверстия 3. При достижении отверстиями 3 границы Ь0 колпачки 7 расплавляются и расплав 11 начи- нает заполнять камеру 2. Заполнение производится из всего слоя ho h2 расплава до достижения отверстиями 3 нижней границы h2. Во время прохождения слоя . происходит интенсивное перемешивание расплава в камере 2 и его усреднение, а также всплывание вверх неметаллических и газовых включений 12, имеющих меньший удельный вес, чем основной расплав.

К моменту достижения отверстиями 3 уровня П2 камера оказывается полностью заполненной, колпачок 8 расплавляется и расплав из нижней части камеры под действием ферростатического давления расплава

11через отверстие 6 и трубку 5 начинает заполнять кристаллизатор 4. В кристаллизатор попадает только усредненный по эле- ментному составу и свободный от неметаллических и газовых включений металл. После заполнения кристаллизатора 4 и кристаллизации пробы 13 пробоотборник извлекают из пробоотборника, разрушая корпус 1, разнимая части кристаллизатора

4, и отделяют пробу от металла, закристаллизовавшегося в трубке 5 и камере 2.

Результаты, полученные при отборе пробы известным и предлагаемым способами, приведены в таблице. Сопоставляли содержание фосфора. За действительное значение принимали содержание фосфора в готовом металле.

Для реализации предлагаемого способа пригодны манипуляторы для ввода датчиков

в расплав (например, МВДР ТУ 14-18-014- 85), имеющие возможность изменения скорости ввода, и пробоотборники, выполненные в соответствии с фиг.2.

В сравнении с базовым объектом, за

который взят способ 2, предлагаемый способ позволяет повысить представительность пробы, так как последняя формируется из объема хорошо усредненного расплава, взятого их разных глубин

ванны, у которого отделены неметаллические и газовые включения.

Особенно эффективным представляется использование способа при отборе проб из неоднородного по элементному составу

расплава, имеющему градиент элементного состава по глубине агрегата. Такими свойствами обладает расплав при промежуточных технологических операциях, например после слива его из агрегата выплавки, перед

началом внепечной обработки.

Формула изобретения Способ отбора пробы расплава из металлургического агрегата, включающий погружение пробоотборника в расплав на заданную глубину, заполнение расплавом последовательно камеры усреднения и кристаллизатора пробоотборника, кристаллизацию пробы, вывод пробоотборника из

расплава и извлечение из него пробы, о т- личающийся тем, что, с целью повышения представительности пробы, предварительно определяют среднюю скорость заполнения камеры усреднения расплавом,

заполнение камеры усреднения производят на стадии погружения пробоотборника в расплав, при этом погружение пробоотборника производят со скоростью, прямо пропорциональной произведению средней

скорости заполнения камеры усреднения на заданную глубину погружения пробоотборника и обратно пропорциональной объему камеры усреднения, а заполнение кристаллизатора производят расплавом из нижней части камеры усреднения.

//, Л7

hЦ

/ 2

3 Фиг.1

Шлак

металл

Время, с

13

Фиг. 2

k

Л

8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пробоотборник жидкого металла | 1979 |

|

SU802837A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для отбора проб жидкого металла | 1978 |

|

SU974193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-07—Публикация

1990-04-16—Подача