Изобретение от}юсится к черной металлургии и может быть использовано при окускова нии железосодержащих отходов металлургической промыгаленнос- ти.

Цель изобретения - повышение качества готового продукта и эффективности использования вторичных железо- и углеродсодержащих ресурсов.

Для получения брикетов с высокими металлургическими свойствами необходимо наличие в шихте общего приведенного железа ие нитке 55%, углерода 7-10% при основности 1,1-1,2.

Для получения брикетов методом горячего прессования исходные ко тонен- ты применяются с крупностью их образования. Схема переработки шихты может состоять из предварительного обез воживания шламов до 20-30%, например в вакуум-фильтрах, смешения 1иламов в барабанном смесителе с более сухими компонентами и горячими брикетам 1 (совмещаются процессы смешения и суш- ки компонентов с охлаждением брикетов) , отделения 1чихты от брикетов. Например, на вибрационном грохоте.

Полученная в смесителе высупенная шихта подвергается восстановителтлю- тепловой обработке при 875-1000 С в восстановительном агрегате, нагтример врап(аю1цейся печи. В качестве восстановителя используется углерод шихты, Восстановленная до вюстита или частично металлизованная шихта направляется на прессование, которое произио- дится в валковых прессах при 800- 850° С и давлении ,110 МПа.

Пример. Использовали оРщеза- водской пшам, представляющий собой смесь, состоящую из 30-40% агломерационного, 35-АО% доменного и 25-30% сталеплавильного шламов.

, .

Из птама , колошниковой пыли

(КП) и окалины (ОК) приготовляли шихты, которые затем подвергали восстановительно-тепловой обработке в лабораторной вращающейся печи при в течение I ч, после чего из них получали брикеты горячим прессованием. В качестве восстановителя использовали углерод, содержащийся в КП и 111. Шихта составляется таким йбразом, чтобы после восстановительно-тепловой обработки в ней содержалось 4-6% остаточного углерода, который запрессовывается в брикет и используется

в доменной печи как заменитель кокса в качестве восстановителя.

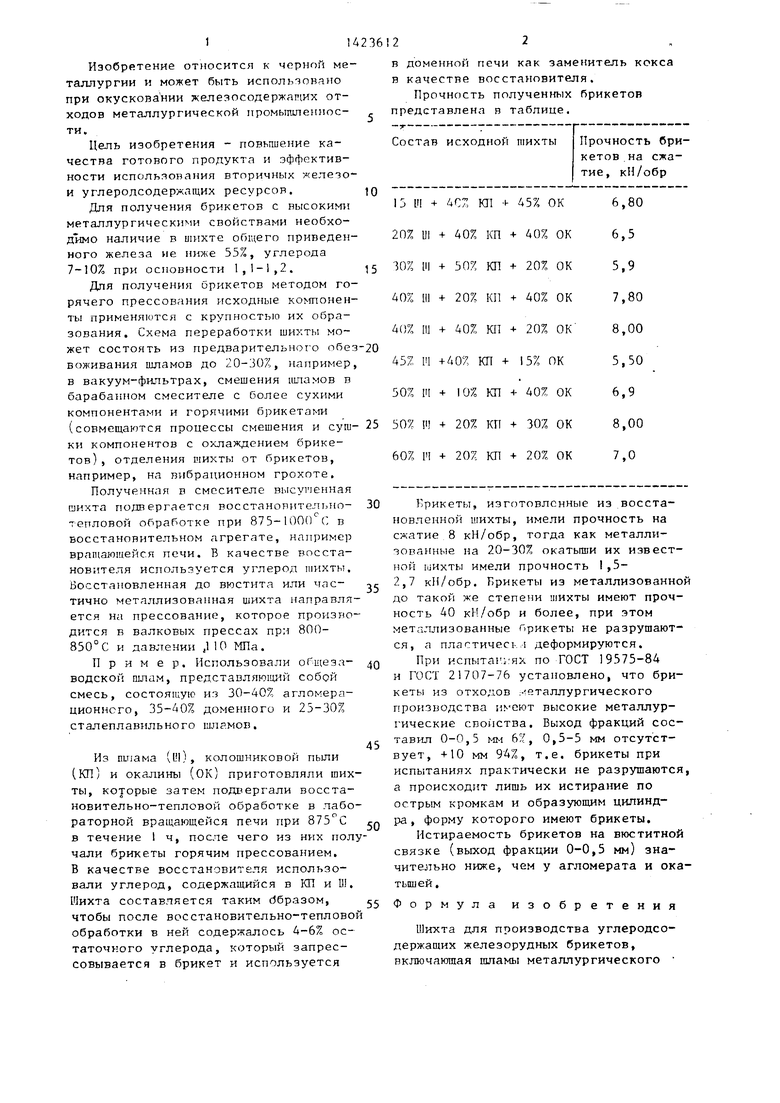

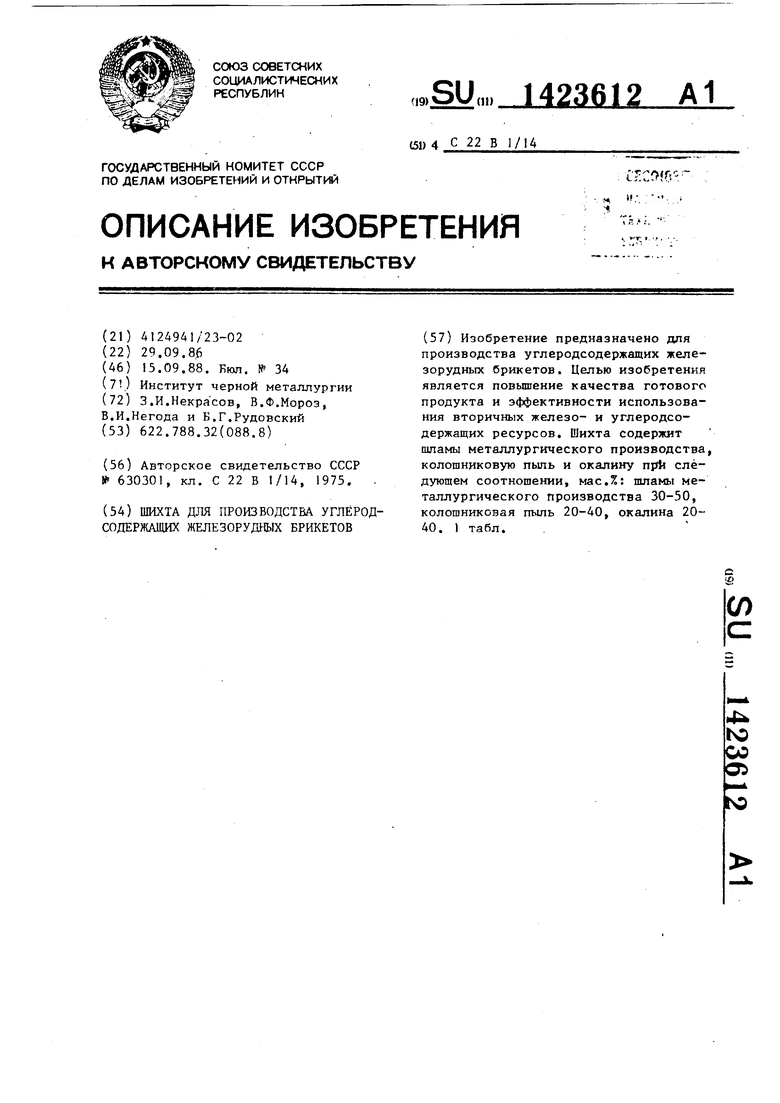

Прочность полученных брикетов представлена в таблице.

Состав исходной шихты

Прочность брикетов на сжатие, кН/обр

15 Ш -f 4С% KII + 45% ОК6,80

20% Ш + 40% КП + 40% ОК6,5

30% Ш + 50% КП + 20% ОК5,9

40% 111 + 20% КП + 40% ОК7,80

40% Ш + 40% ЮТ + 20% ОК 8,00

45% П1 +40% КП + 15% ОК5,50

50% Ш -f 10% КП -I- 40% ОК6,9

50% + 20% КП + 30% ОК8,00

60% Ш + 20% КП -t- 20% ОК7,0

0

5

п j

5

0

Брикеты, изготовленные из восстановленной шихты, имели прочность на сжатие 8 кН/обр, тогда как металли- зованные на 20-30% окатыши их известной шихты имели прочность 1,5- 2,7 кН/обр. Брикеты из металлизованной до такой же степени шихты имеют прочность 40 кН/обр и более, при этом металлизованные г.рикеты не разрушаются, а пластичес)..л деформируются.

При испыта1и:ях по ГОСТ 19575-84 и ГОСТ 21707-76 установлено, что брикеты из отходов ;-1еталлургического производства высокие металлургические свойства. Выход фракций составил 0-0,5 мм 6%, 0,5-5 мм отсутствует, +10 мм 94%, т.е. брикеты при испытаниях практически не разрушаются, а происходит лишь их истирание по острым кромкам и образующим цилиндра , форму которого имеют брикеты.

Истираемость брикетов на вюститной связке (выход фракции 0-0,5 мм) значительно ниже, чем у агломерата и окатышей.

Формула изобретения

Шихта для производства углеродсо- держаших железорудных брикетов, включающая пшамы металлургического

1А23612

производства, колошниковую пыль и жит указанные компоненты в следующем окалину, отличающаяся соотношении, мас,%: тем, что, с целью повьпиения качества Лламы металлургичесготового продукта и эффективности кого производства 30-50

использования вторичных железо- и уг- Колошниковая пыль 20-40 леродсодержащих ресурсов, она содер- Окалина20-40

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| Способ выплавки стали в дуговой электропечи | 1981 |

|

SU954434A1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕГО ЧУГУНА | 2005 |

|

RU2308493C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| БРИКЕТ ДЛЯ ПРОИЗВОДСТВА СТАЛИ В ЭЛЕКТРОДУГОВЫХ ПЕЧАХ С ПОЛУЧЕНИЕМ ЦИНКОВОГО ПОЛУПРОДУКТА | 2007 |

|

RU2352649C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| БРИКЕТЫ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241759C1 |

Изобретение предназначено для производства углеродсодержащих железорудных брикетов. Целью изобретения является повышение качества готового продукта и эффективности использования вторичных железо- и углеродсодержащих ресурсов. Шихта содержит шламы металлургического производства, колошниковую пыль и окалину nph следующем соотношении, мас.%: шламы металлургического производства 30-50, колошниковая пыль 20-40, окалина 20- 40. 1 табл.

| Шихта для окускования железосодержащих материалов | 1975 |

|

SU630301A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-15—Публикация

1986-09-29—Подача