1142365

Изобретение относится к текстильным материалам и может быть использовано при производстве креповых тканей типа крепдешин.

Цель изобретения - снижение трудоемкости изготовления ткани.

Способ получения креповой ткани типа крепдешин; включает ткачество основ

Технология производства полиэфирных нитей с участками различных структур разработана путем изменения температурно-силовьгх усилий вы тяги- вания, заключающегося в периодическом отводе вытягиваемой нити от плоского нагревателя крутильно-вытяжной машины, что обуславливает наличие ре

| название | год | авторы | номер документа |

|---|---|---|---|

| Обувная ткань | 1988 |

|

SU1601232A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 1994 |

|

RU2109090C1 |

| Способ получения материала из химических волокон или смеси химических и натуральных волокон | 1983 |

|

SU1386681A1 |

| Двухслойная ткань | 1991 |

|

SU1799930A1 |

| МЕБЕЛЬНАЯ ТКАНЬ | 2019 |

|

RU2711712C1 |

| Креповая ткань и способ ее получения | 1977 |

|

SU653314A1 |

| ТЕРМОКЛЕЕВОЙ ПРОКЛАДОЧНЫЙ МАТЕРИАЛ | 2005 |

|

RU2312571C2 |

| ПЕТЕЛЬНАЯ УТОЧНАЯ НИТЬ ДЛЯ КОРДНОЙ ТКАНИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ НИТИ | 1996 |

|

RU2112092C1 |

| Ткань | 2020 |

|

RU2728082C1 |

| ТКАНЬ ДЛЯ АВИАЦИОННОЙ ПРОМЫШЛЕННОСТИ | 2006 |

|

RU2318086C1 |

Изобретение относится к текстильным материалам и позволяет снизить трудоемкость изготовления ткани. Способ получения креповой ткани включает ткачество основных полиэфирных тексту- рнрованных крученых нитей и уточных нитей, имеющих нулевую крутку. Уточ-. ные нити имеют равномерно чередующиеся разноусадочные участки длиной 1- 6 м, при этом соотнесение усадок участков составляет 1:(2,5-3). Для получения крепового эффекта о тварку ткани проводят в свободном состоянии в воде с добавкой мягчителей при температуре 85-98 с. Затем осуществляют термостабилизацию тканей в сво- S бодном состоянии при 100-120 С. Способ получення ткани позволяет уде- шевить изготовление тканей. 1 табл.

ных полиэфирных текстурированных кру- jg гулярно расположенных по длине нити

ченмх нитей и уточных нитей, име- Ю1ЦИХ нулевую крутку.

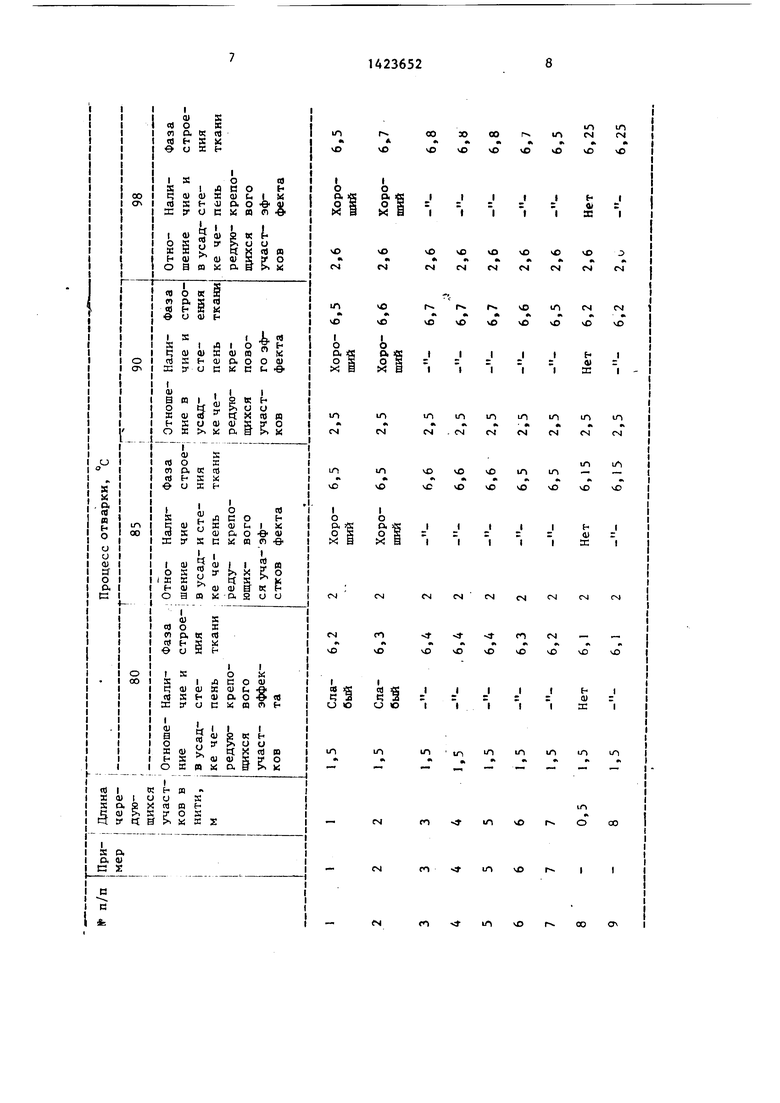

Нити утка имеют равномерно чередующиеся участки длиной от 1 до 6 м, при этом отношение усадок участков составляет 1:2,5-3. В качестве основы могут быть использованы как искусственные, так и синтетические нити.

Для получения крепового эффекта проводят отварку ткани в свободном состоянии Б воде с добавкой мягчите

лей при 85-98 С при атмосферном давлении. Понижение температуры до 80 С приводит к слабому креповому эффекту

на ткани в связи со снижением величи- 25 и попадает на выходную паковку.

ны усадки уточных нитей и минимальной разницей между разноусадочными участками на нити в 1,5 раза. (см. таблицу) , Максимальная температура отварки

(98 С) - это температура кипения раст-30 нити 2,5-3 раза, которая проявляется вора. При этой температуре разница между разноусадочными участками на нити составляет 2,6 раза (см.таблицу) .

Сушку ткани осуществляют в процес- j яния на физико-механические показатев результате провеления процессов отварки и термостабияизации. Продолжительность прогрева нити на вытяжном диске не оказывает значительного влисе термостабилизации в свободном состоянии при 100-120 С.

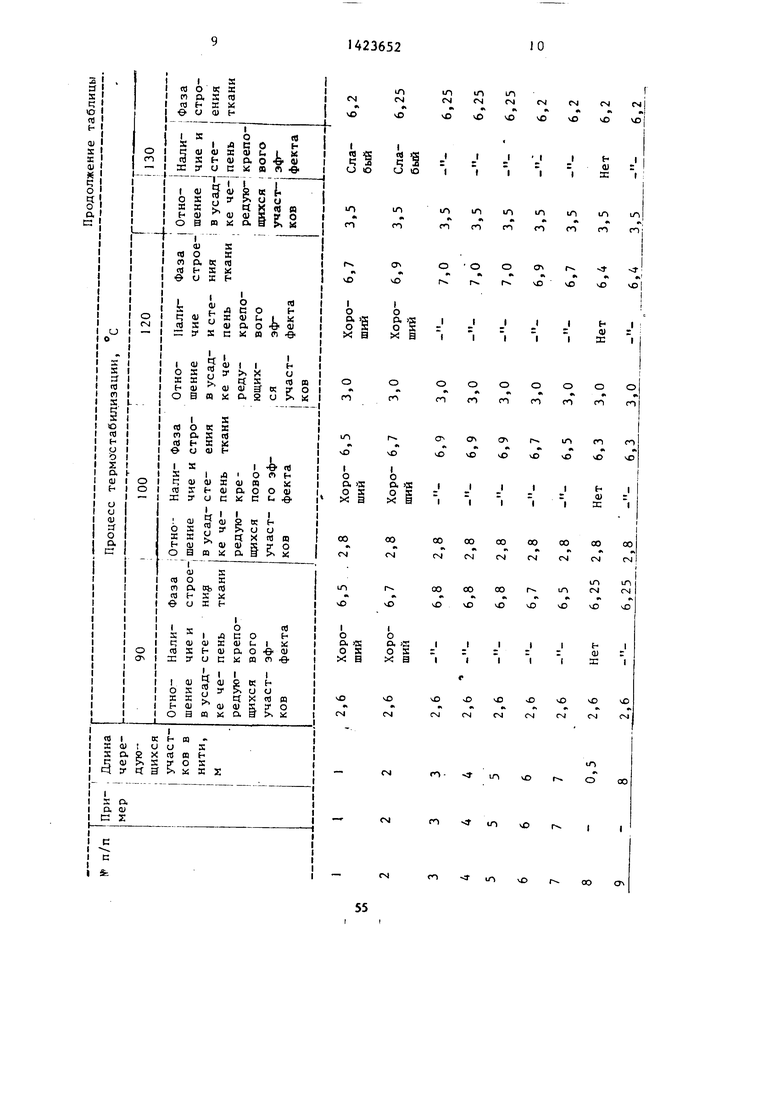

Из таблицы видно, что наилучшая разница между разноусадочными участками на нити возникает при 120 С 40 (3 раза), что позволяет получить хороший креповый эффект и фазу строения ткани, равную 7, приближающуюся к фазе строения крепдешина (7,5). Повышение температуры термостабилизации j выше 130 с приводит к ослаблению крепового эффекта, так как высокоусадочные участки нити, находящиеся в высокоэластическом и частично пластическом состоянии, чувствительны к малейшей деформации, которой обязательно подвергается ткань в процессе сушки. Снижение температуры термофиксации ниже 100 с значительно увеличит продолжительность процесса сушки.

50

55

ли нити. Величина предориентации сформованной нити оказывает влияние на физико-механические показатели, при снижении двулучепреломления снижается разрывная нагрузка, возрастает удлинение, усадка. Вместе с тем разность в усадке участков нити возрастает при снижении двулучепреломления.

Для дальнейшей тек.стияьной переработки должна иметь определенное значение прочностных характеристик, что,ограничивает возможность снижения двулучепреломления исходной нити. Для получения относительной разрывной нагрузки нити в пределах 34 сН/текс двулучепреломление сформованной нити должно быть не ниже (7,61 0,2). 10- .

Пример 1. При получении раз- ноусадочной нити для утка сформованная нить подвергалась вытягиванию в 3,2 раза путем прохождения через верхний вытяжной диск с температурой 90 С периодически отклоняющийся нагреваВ процессе отделки при указанных условиях ткань приобретает креповую структуру.

участков с различной усадкой.

Область вытягивания ограничена минимально и максимально возможными кратностями вытягивания, обеспечивающими, с одной сторюны получение необходимых прочностных характеристик, а с другой стороны - возможность получения нити без дефектов.

Согласно технологии сформованная

нить проходит подаюпшй механизм,верхний вытяжной диск с температурой 90 С, периодически отклоняющийся нагреватель с температурой 177°С, нижний вытяжной диск со скоростью 465 м/мин

При указанных значениях температур вытяжных дисков и кратности вытягивания, равной 3,2, достигается максимальная разность усадки участков

нити 2,5-3 раза, которая проявляется

в результате провеления процессов отварки и термостабияизации. Продолжительность прогрева нити на вытяжном диске не оказывает значительного вли0j

0

5

ли нити. Величина предориентации сформованной нити оказывает влияние на физико-механические показатели, при снижении двулучепреломления снижается разрывная нагрузка, возрастает удлинение, усадка. Вместе с тем разность в усадке участков нити возрастает при снижении двулучепреломления.

Для дальнейшей тек.стияьной переработки должна иметь определенное значение прочностных характеристик, что,ограничивает возможность снижения двулучепреломления исходной нити. Для получения относительной разрывной нагрузки нити в пределах 34 сН/текс двулучепреломление сформованной нити должно быть не ниже (7,61 0,2). 10- .

Пример 1. При получении раз- ноусадочной нити для утка сформованная нить подвергалась вытягиванию в 3,2 раза путем прохождения через верхний вытяжной диск с температурой 90 С периодически отклоняющийся нагреватель с температурой (период отклонения 0,2 с) и нижний вытяжной диск со скоростью 465 м/мин. Длина чередующихся участков с разной усадкой равна I м.

При формировании ткани в качестве основы использовались полиэфирная текстурированная нить средней растяжимости линейной плотности 9 текс с 15 элементарными нитями и круткой 200 кр/м. Плотность нитей по основе 36 нитей/см.

В качестве утка использовалась комплексная некрученая полиэфирная нить линейной плотности 7 текс с 12 элементарными нитями с чередующимися участками длиной 1 м, отличающимися величиной усадки в 3 раза (в

процессе термостабилизации при 120°С), 20 ственно длину участков 3-7 м. Ткань

Плотность по утку 26 нитей/см. Прокладывание утка осуществлялось с помощью 2 челноков с кидкой 2:..

Ткань вырабатывалась на механичесвырабатывают в условиях, аналогичных примеру 1. В тлблице приведены свойства нити после процессов отварки и терморелаксации при атмосферном давком челночном станке Витек в полот- 25 лении в свободном состоянии при разкяном переплетении.

Для проявления крепового эффекта ткань подвергалась отварке в аппарат Меццера в водном растворе с добавлением сульфанола (1,5 г/л) и кальцинированной соды (I г/л) при атмосферном давлении в свободном состоягши и температуре 90 С, в результате чего на ткани появился креповый эффект за счет разницы величины усадки (в 2,5 раза) между однометровыми участками на ни ти.

Процесс термостабилизации осуществлялся на ширильно-усадочной машине Элитекс с опережением 7% со скоростью 25 м/мин при 120 С. При этом разница между разноусадочными участками на нити увеличилась в 3 раза.

Остальные изменения в усадке между однометровыми участками на нити при различных температурах отварки и термостабилизации указаны в таблице, пример 1.

Фаза строения полученной ткани равна 6,7.

П р и м е р 2. Процесс получения нити для утка осуществлялся аналогично условиям примера 1, период отклонения равен 0,4 с, что обеспечивает длину разноусадочных участков 2 м.

Процесс ткачества, а также условия процесса оттзарки аналогичны процессам, приведенным в примере 1. При

температуре отношение усадок между 2-метровыми разнсусадочными участками на нити равно 2.

Процесс термостабилизации аналогичен процессу, приведенному в примере 1 . При разница между разно- усадочными участками на нити увеличились до 2,8 раза.

Изменения в усадке между 2-метровы- ми участками на нити при различны температурах отварки и термостаби ш- зации приведены в таблице, примере 2.

Фаза строения полученной ткани равна 6,9.

Примеры 3-7. В примерах 3-7 нити утка получают аналогично условиям примера I, период отклонения 0,6-1,2 с, что обеспечивает соответственно длину участков 3-7 м. Ткань

вырабатывают в условиях, аналогичных примеру 1. В тлблице приведены свойства нити после процессов отварки и терморелаксации при атмосферном давличных температурах.

В примерах 8 и 9 процесс получения нити для утка аналогичен приведенному в примере 1, период отклонения О,1 с в примере 8 и 1 с в примере 9. Длина разноусадочных участков на нити в примере 8 О,5 м и в примере 9 8 м.

Процессы ткачества отварки и термостабилизации аналогичны приведенным в примере 1.

Од- зко получить креповый эффект на ткани при наличии разноусадочных участков, равных 0,5 и 8 м, не удалось.

Как видно из таблицы, опттчмальны- ми параметрами, обеспечивакяцими разницу усадки в 2,5-3 раза между чередующимися участками на нити длиной

от I до 6 м и позволяющими получить наилучший креповый эффект на ткани с фазой строения (6,7-7,0), приближающейся к фазе строения крепдешина (7,5), являются температура отварки

ткани, равная 98°С, и температура термостабилизации, равная 120°С.

Способ получения ткани позволяет расширить ассортимент группы наряд- ньос плательных и галантерейных тканей типа крепдешин, удешевить изготовление тканей за счет исключения трудоемкого процесса кручения уточных нитей.

51423652

Формула изобр е т е и и я

Способ получения креповой ткани типа крепдешин, включающий ткачество основных полиэфирных текстуриро- ванных крученых нитей и уточных полиэфирных нитей с последующей отваркой ткани в водном растворе и термофиксацию, отличающийся тем, что, с целью снижения трудоемкости Q изготовления, уточные нити выполнены

и

из пряжи с нулевой круткой и имеют по длине равномерно чередукициеся раз- ноусадочные участки, длина каждого из участков составляет 1-6 м, л соотношение усадок участков составляет 1:2,5-3, при этом отварку ткани проводят при атмосферном давлении в свободном состоянии при 85-98 с, а

свободтермофиксацию осуществляют в ном состоянии при 90-120 с.

CMCMСМСМ СМСМС СМСМ

CMсч4t -J-cncM - -

«ЧMMMMM« «

D D O чО чО чО

01 « cd a I I I I I H c;3e;3s s u

UO UOIIIIIX

ininin tninmiAintn

1 о о

а 2 «;

(U , к

й- ct а

.. rt m ь к э- о S

- « к

S а а 0)

С X

m « m чо r- о oo

CM

n t in vO r I I

NfOvJ-invOr- OOO I

| Устройство для вытягивания слитка на установках полунепрерывного литья | 1974 |

|

SU488652A1 |

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-09-15—Публикация

1986-12-08—Подача