4

ьо

СП

Изобретение относится к оборудованию для автоматической сварки металлических изделий, преимущественно ири лазерной обработке, и может использоваться для контроля стыков без их предварительной разделки и имеюидих небольшие зазоры.

Цель изобретения - повышение точности; слежения за счет центрального по отно- к сварочной горелке крепления дг|тчика.

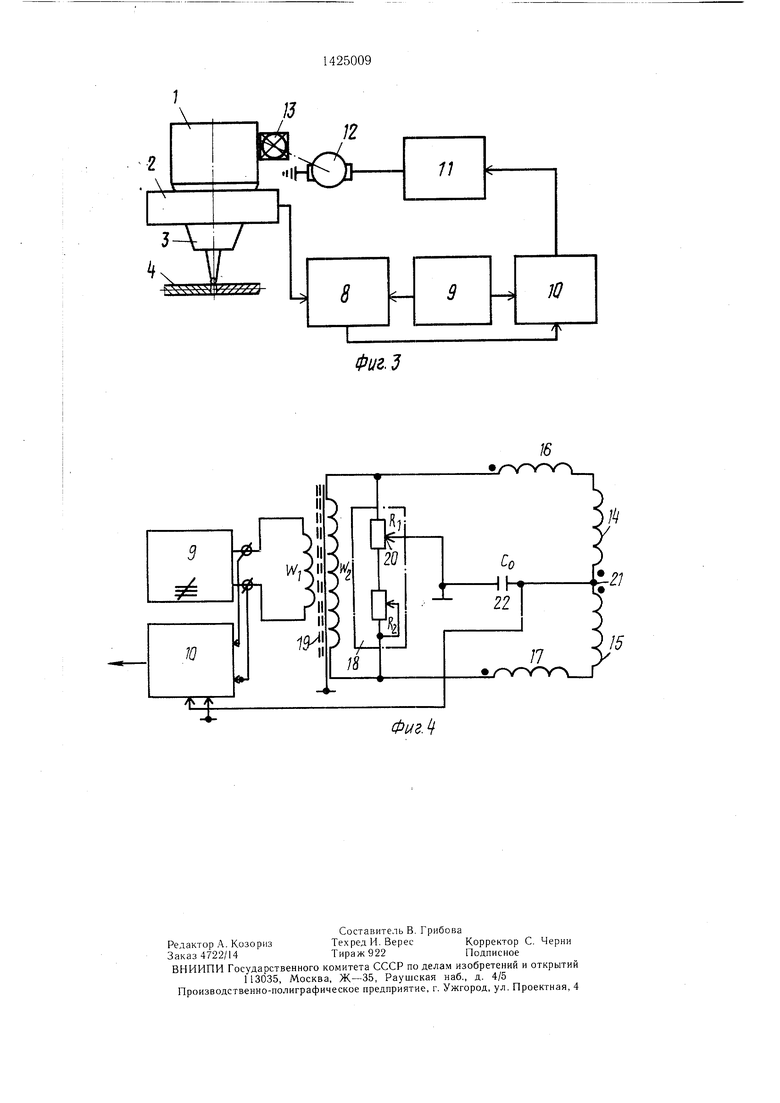

I На фиг. 1 показано предлагаемое уст- рС йство; на фиг. 2 - то же, вид сверху; Hi фиг. 3 - блок-схема устройства; на фиг. 4 - электрическая схема.

Горелка 1 снабжена датчиком 2, который закреплен на поверхности сопла 3 и сориентирован относительно изделия 4 со стыком 5, имеюшим шов 6, которые пересекают зсну чувствительности датчика 2 {илош.адь 7 перекрытия измерительных обмоток датчика 2) .Закрепленный на горелке 1 датчик 2

ходимой чувствительности датчика. Разделенные стыком 5 участки плош,адей изделия 4 охватываются электромагнитным полем обмоток 14-17, в которых наводятся вихревые токи. Взаимодействие вихревых токов с

5 обмотками дифференциально-транспортного моста 8 приводит к изменению их параметров (индуктивности, добротности), что проявляется в изменениях их ЭДС и фаз. При равенстве участков площадей деления раз10 ность ЭДС обмоток минимальна, а фаза результирующего сигнала при ее сравнении с опорным сигналом принимается за нулевую.

В случае нарущения равенства участков зоны 7 чувствительности за счет ухода

стыка 5 от исходного положения происходит следующее. Обмотки датчика 2, входящие в состав дифференциально-трансформаторного моста 8, питаемого от генератора 9, вырабатывают новые значения

э. ектрически связан с первым входом диф- 2Q ЭДС, результирующая ЭДС которых изме30

35

;ренциально-трансформаторного моста 8, второй вход которого подключен к выходу генератора 9, выходы обоих блоков 8 и 9 подключены к входам измерительного преобразователя 10, выход которого подключен К|электрическому приводу 11, воздействую- 25 посредством двигателя 12 и редук- тфра 13 на положение горелки 1.

; Основные измерительные обмотки 14 и 15 с дополнительными обмотками 16 и 17 образуют индуктивную ветвь моста, связанную с другой ветвью, содержащей резис- тивное плечо 18 и вторичную обмотку трансформатора 19, средняя точка резистивного делителя 20 связана с измерительным преобразователем 10 и посредством конденсатора 21 - с узлом 22. Второй вход измерительного преобразователя 10 подключен к первичной обмотке согласующего трансформатора 19.

Устройство работает следующим образом.

В исходном состоянии источник теплового воздействия - лазерный луч фокусируется горелкой 1 вдоль оси сопла 3 и проецируется на поверхность изделия 4 в районе стыка 5. При этом закрепленный на сопле 3 датчик 2 охватывает некоторую область, лежащую под соплом 3, включающую кромки изде;1ия со стыком 5. В процессе сварки часть стыкового соединения под датчиком 2 образует шов 6. В исходном состоянии фокусное пятно луча наводится на стык 5. Обмотки датчика 5 имеют прямоугольную форму и сдвинуты относительно их большей оси симметрии, образуя зону. 7 чувствительности или площадь перекрытия, пересекаемую стыком 5 и разделяющую ее на две части. Раз.меры и геометрия зоны 7 чувствительности выбираются из конструктив- 55 ных соображений и зависят от внещних размеров сопла 3, разрешающей способности линии стыка по кривизне и необняет свою амплитуду и фазу и поступает на вход измерительного преобразователя 10, который выполняет типовые операции усиления, ограничения и сравнивания по фазе входного сигнала с опорным, а также обеспечивает преобразование фаза - постоянный ток (напряжение). Сигнал разбаланса в виде постоянного тока (напряжения) воздействует на блок управления, электрический привод 11, электродвигатель 12 и через редуктор 13 перемещает горелку 1 в новое положение, осуществляя тем самым сложение за стыком. При фазовом методе контроля влияние расстояния от горелки 1 до изделия 4 значительно снижается, поскольку обмотки датчика 2 включены между собой диффреренциально. Схема дифференциально-трансформаторного моста имеет индуктивную ветвь с обмотками 14-17 и резистивную ветвь 20, питаемую от вторичной обмотки согласующего трансформатора 19. В измерительную диагональ моста - узел 21 и среднюю точку резистивного делителя 20 включен конденсатор 22, величина которого совместно с параметрами индуктивной ветви определяет частоту генератора 9. В резистивном плече 18 моста установлены переменные резисторы , предназначенные для разбаланси- ровки.

40

50

Основные обмотки 14 и 15 и дополнительные 16 и 17 включены между собой последовательно-встречно, причем последние находятся во взаимно-противоположных плечах. Дополнительные обмотки 16 и 17 компенсируют выходной сигнал при наличии выступов на стыковом соединении, а также при перекосах датчика. Это достигается тем, что конструктивно они уложены на краях основных обмоток 14 и 15 и охватывают меньшую площадь одной из сторон.

ходимой чувствительности датчика. Разделенные стыком 5 участки плош,адей изделия 4 охватываются электромагнитным полем обмоток 14-17, в которых наводятся вихревые токи. Взаимодействие вихревых токов с

обмотками дифференциально-транспортного моста 8 приводит к изменению их параметров (индуктивности, добротности), что проявляется в изменениях их ЭДС и фаз. При равенстве участков площадей деления разность ЭДС обмоток минимальна, а фаза результирующего сигнала при ее сравнении с опорным сигналом принимается за нулевую.

В случае нарущения равенства участков зоны 7 чувствительности за счет ухода

стыка 5 от исходного положения происходит следующее. Обмотки датчика 2, входящие в состав дифференциально-трансформаторного моста 8, питаемого от генератора 9, вырабатывают новые значения

ЭДС, результирующая ЭДС которых измеЭДС, результирующая ЭДС которых изме

няет свою амплитуду и фазу и поступает на вход измерительного преобразователя 10, который выполняет типовые операции усиления, ограничения и сравнивания по фазе входного сигнала с опорным, а также обеспечивает преобразование фаза - постоянный ток (напряжение). Сигнал разбаланса в виде постоянного тока (напряжения) воздействует на блок управления, электрический привод 11, электродвигатель 12 и через редуктор 13 перемещает горелку 1 в новое положение, осуществляя тем самым сложение за стыком. При фазовом методе контроля влияние расстояния от горелки 1 до изделия 4 значительно снижается, поскольку обмотки датчика 2 включены между собой диффреренциально. Схема дифференциально-трансформаторного моста имеет индуктивную ветвь с обмотками 14-17 и резистивную ветвь 20, питаемую от вторичной обмотки согласующего трансформатора 19. В измерительную диагональ моста - узел 21 и среднюю точку резистивного делителя 20 включен конденсатор 22, величина которого совместно с параметрами индуктивной ветви определяет частоту генератора 9. В резистивном плече 18 моста установлены переменные резисторы , предназначенные для разбаланси- ровки.

Основные обмотки 14 и 15 и дополнительные 16 и 17 включены между собой последовательно-встречно, причем последние находятся во взаимно-противоположных плечах. Дополнительные обмотки 16 и 17 компенсируют выходной сигнал при наличии выступов на стыковом соединении, а также при перекосах датчика. Это достигается тем, что конструктивно они уложены на краях основных обмоток 14 и 15 и охватывают меньшую площадь одной из сторон.

Контроль криволинейных соединений обеспечивается так, что начало стыкового соединения находится в центре зоны чувствительности, площадь которой линией стыка разделяется на неравные части. В процессе корректирующего воздействия на горелку соотнощение этих площадей устанавливается равным заданному значению, например единице.

Таким образом, основным преимуществом предложенного устройства слежения является перенос зоны чувствительности датчика в центральную область теплового воздействия. Тем самым рещается задача размещения чувствительного элемента на оси теплового воздействия путем охвата соплового элемента горелки и снижения теплового воздействия на датчик путем его выноса вверх по оси горелки при сохранении высокой чувствительности к изменениям положения стыка.

Формула изобретения

Устройство слежения за стыком, содержащее датчик стыка с катущкой, обмотки которой намотаны на изоляционный каркас и размещены в плоскостях, перпендикулярных оси сварочной горелки, генератор, подключенный к датчику стыка, выход которого через измерительный преобразова

0

5

re.ib подк. почен к г-i iiii . мх попсрочног;: перемещения сварочио:- ;1)рс. 1ки, отличию- щееся тем, что, с целью повышения то ности слежения за счет центрального по отношению к сварочной горелке креп ;. : датчика, устройство снабжено сог,час . м трансформатором, цепью последован ип) соединенных переменных резисторов ii конденсатором, катущка датчика выпо;и1спа из двух допо;1нительных обмоток, расгю. южен- ных одна над другой, причем основные обмотки, охватывающие сварочную горелку, сдвинуты одна относительно другой и включены между собой последовате,тьно-встречно, а дополнительные обмотки расположены симметрично относительно общей оси симметрии основных обмоток, не охватывая ее, и включены каждая пос чедовательно-встречно с сим метр и ч но-противоположны ми основными обмотками, при это.м вторые концы дополнительных обмоток соединены с вторичной об.моткой согласующего трансформатора и цепью последовательно соединенных переменных резисторов, общая точка основных обмоток связана с первым входо.м изме рительного преобразователя и через конденсатор со средней точкой цепи последовательно соединенных переменных резисторов, а выход генератора связан с первичной обмоткой согласующего трансформатора и вторы.м входом измерительного преобразовате:1Я.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный дифференциальный датчик положения свариваемого стыка | 1988 |

|

SU1593821A1 |

| Феррозондовый датчик для слежения за стыком | 1991 |

|

SU1813603A1 |

| Прецизионный измеритель перемещений | 1988 |

|

SU1775595A1 |

| Датчик слежения за стыком | 1988 |

|

SU1785855A1 |

| Следящее устройство для сварки | 1987 |

|

SU1734971A1 |

| Измерительное устройство | 1990 |

|

SU1783289A1 |

| Комбинированный электромагнитный датчик положения стыка | 1991 |

|

SU1816592A1 |

| Трансформаторный мост переменногоТОКА | 1979 |

|

SU845106A1 |

| Устройство для измерения проводимости изоляции в рельсовой цепи | 1976 |

|

SU667440A1 |

| Датчик слежения за стыком | 1988 |

|

SU1507546A1 |

Изобретение относится к оборудованию для автоматической сварки. Цель - повышение точности слежения за счет центрального по отношению к сварочной горелке крепления датчика стыка без транспортной задержки. Катушка датчика индуктивного типа выполнена из двух основных и двух дополнительных обмоток. Основные обмотки охватывают сварочную горелку, включены встречно и сдвинуты относительно друг друга. Дополнительные обмотки включены последовательно-встречно с основными и подключены к обмотке согласующего трансформатора и резистивной цепи. Выход датчика через измерительный преобразователь подключен к приводу поперечного перемещения сварочной горелки. 4 ил.

Фиг. 2

Фиг.д

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1986-07-10—Подача