Изобретение относится к сварочному производству и может быть использовано в устройствах автоматического управления положением инструмента при сварке пря- мошовных труб, полотнищ и других аналогичных изделий.

Цель изобретения заключается в расширении технологических возможностей датчика за счет использования его при стыковой сварке изделий, имеющих попеременное превышение свариваемых кромок одна относительно другой по всей длине свариваемых изделий.

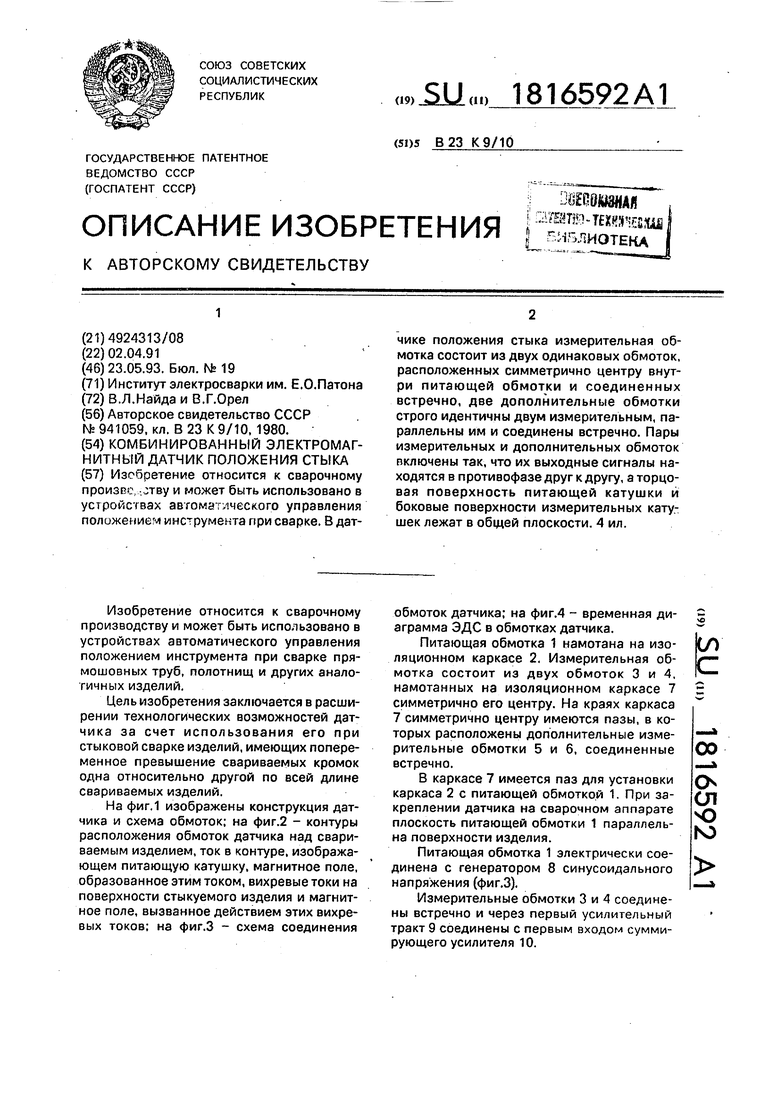

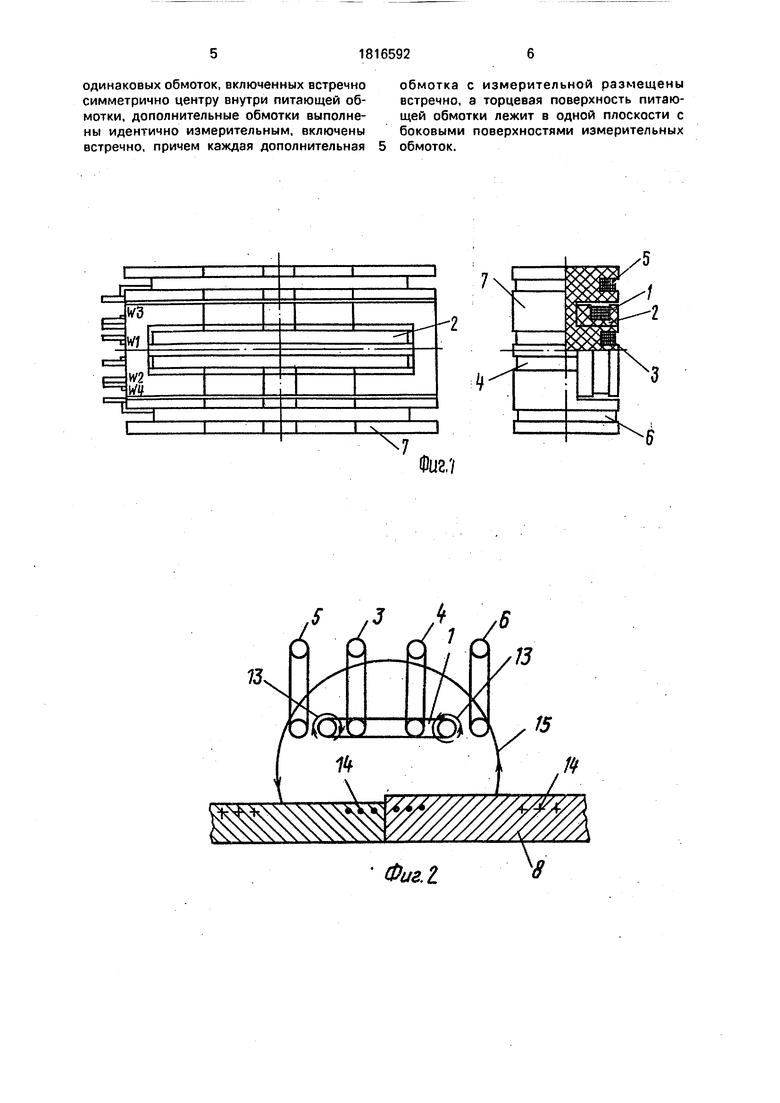

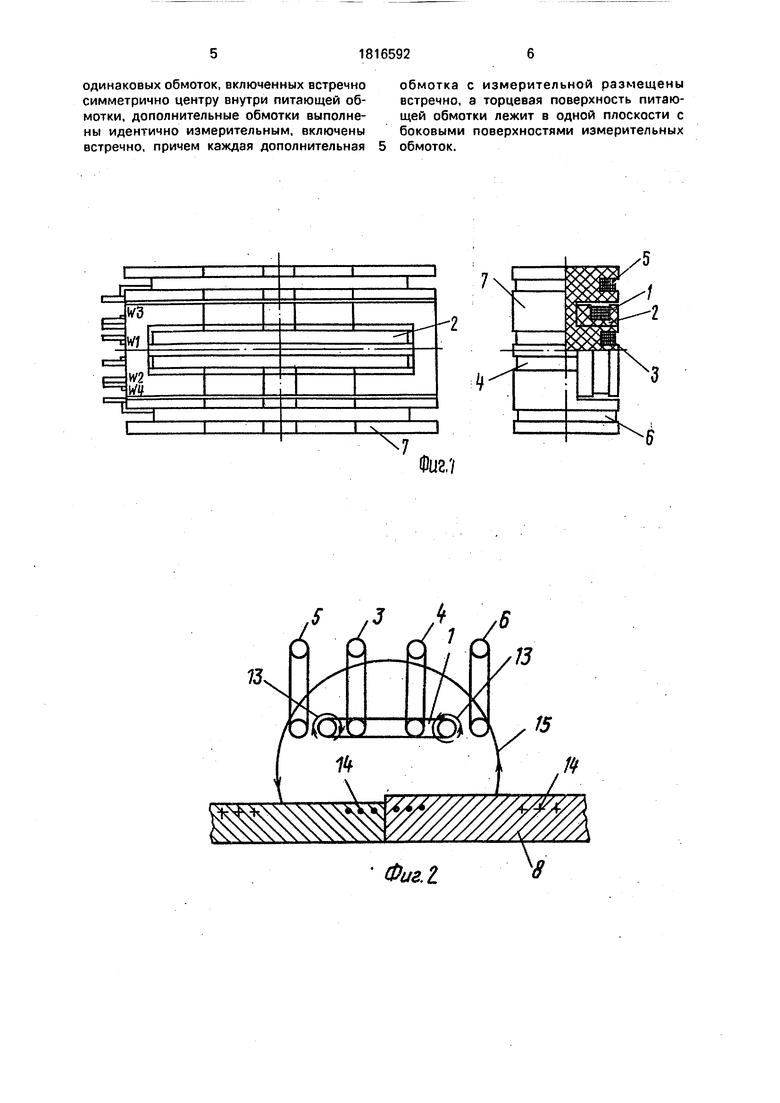

На фиг.1 изображены конструкция датчика и схема обмоток; на фиг.2 - контуры расположения обмоток датчика над свариваемым изделием, ток в контуре, изображающем питающую катушку, магнитное поле, образованное этим током, вихревые токи на поверхности стыкуемого изделия и магнитное поле, вызванное действием этих вихревых токов; на фиг.З - схема соединения

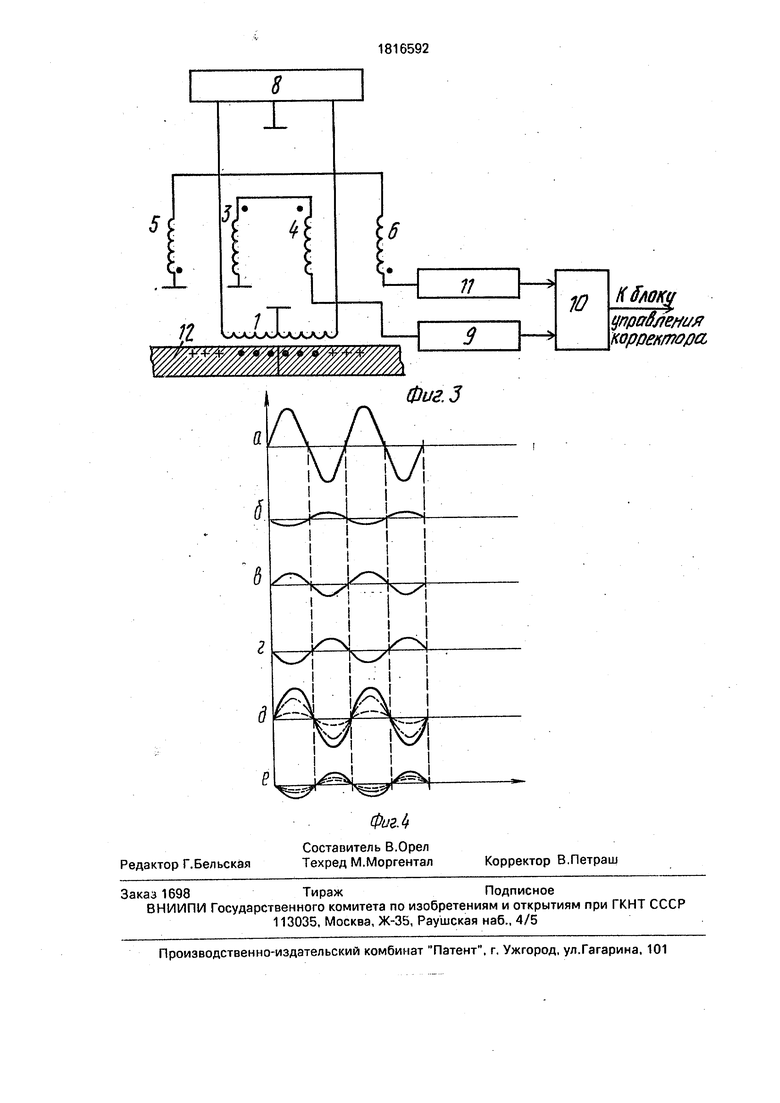

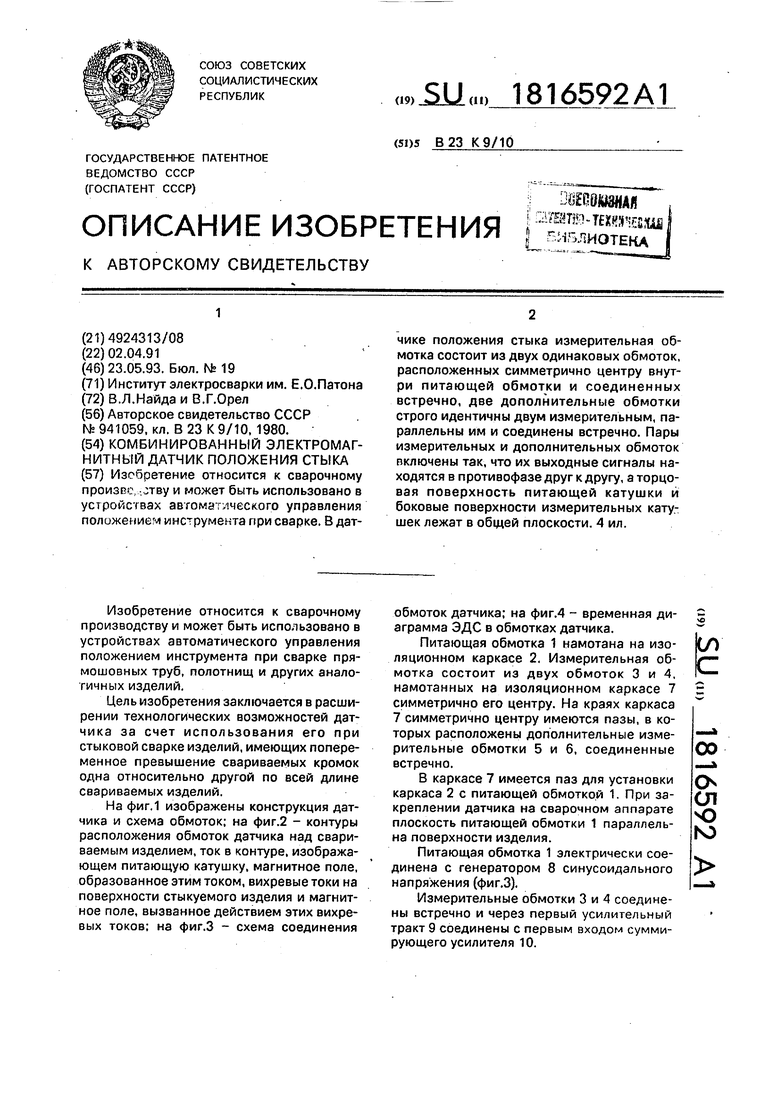

обмоток датчика; на фиг.4 - временная диаграмма ЭДС в обмотках датчика.

Питающая обмотка 1 намотана на изоляционном каркасе 2. Измерительная обмотка состоит из двух обмоток 3 и 4, намотанных на изоляционном каркасе 7 симметрично его центру. На краях каркаса 7 симметрично центру имеются пазы, в которых расположены дополнительные измерительные обмотки 5 и 6, соединенные встречно.

В каркасе 7 имеется паз для установки каркаса 2 с питающей обмоткой 1. При закреплении датчика на сварочном аппарате плоскость питающей обмотки 1 параллельна поверхности изделия.

Питающая обмотка 1 электрически соединена с генератором 8 синусоидального напряжения (фиг.З).

Измерительные обмотки 3 и 4 соединены встречно и через первый усилительный тракт 9 соединены с первым входом суммирующего усилителя 10.

(Л

С

00

OK СП Ч

ю

Дополнительные обмотки 5 и 6 соединены также встречно и через второй усилительный тракт 11 соединены с вторым входом суммирующего усилителя 10. Пары измерительных (3 и 4) и дополнительных (5 и 6) обмоток соединены так, что их выходные сигналы находятся в противофазе.

Выход суммирующего усилителя соединен с блоком управления привода, корректирующего перемещение электрода.

При отсутствии контролируемого металла 12 ввиду симметричного расположения измерительных обмоток 3 и 4, а также дополнительных 5 и 6 относительно питающей обмотки 1 число магнитных силовых линий 13, возбуждаемых током в питающей обмот ке 1 и пересекающих витки измерительных обмоток 3 и 4 и дополнительных 5 и 6, равны. При этом в витках измерительных 3 и 4 и дополнительных 5 и 6 обмоток наводятся ЭДС, противоположные по знаку.

Так к эк обмотки 3 и 4, а также 5 и 6 включены встречно, результирующие ЭДС в обеих парах обмоток будут равны нулю.

Когда датчик устанавливается над изделием, на поверхности изделия под действием силовых линий 13 магнитного поля, вызванного током в питающей катушке 1, наводятся вихревые токи 14. Вихревые токи 14 образуют свое собственное магнитное поле, показанное в виде силовых линий 15, которое пересекает витки измерительных обмоток 3 и 4 и дополнительных обмоток 5 и 6. Поэтому, если все обмотки расположены симметрично относительно стыка, результирующие ЭДС в обеих парах обмоток равны нулю.

В процессе поиска стыка при отсутствии превышения кромок силовые линии 15, вызываемые токами 14, на обеих стыкуемых частях изделия пересекают витки измерительных катушек 3 и 4. Так как обмотки 3 и 4 соединены встречно, величина и фаза результирующей ЭДС определяет соответственно величину и направление смещения датчика со стыка влево или вправо (см. фиг.4а).

Дополнительные обмотки 5 и 6 расположены значительно дальше от стыка, поэтому при смещении стыка фаза результирующей ЭДС дополнительных обмоток 5 и 6 остается неизменной, а величина ЭДС увеличивается незначительно (см. фиг.4б), вычитаясь на суммирующем усилителе из величины результирующей ЭДС измерительных обмоток 3 и 4,

Выходной сигнал суммирующего усилителя является сигналом рассогласования, который посредством регулятора и исполнительного устройства перемещает корректор сварочного аппарата в сторону уменьшения сигнала рассогласования (выведения датчика, а следовательно, и электрода на стык).

Когда датчик установится симметрично относительно стыка, а одна из свариваемых кромок будет превышать другую, в измерительных обмотках 3 и 4 и дополнительных обмотках 5 и 6 будет наводиться ЭДС (см.

фиг.4в и г), противоположные по фазе, но величина которых одинакова. В результате на выходе суммирующего усилителя сигнал будет отсутствовать. Корректор сварочного аппарата включаться не будет.

При относительном смещении датчика со стыка и наличии превышения одной из

кромок свариваемых изделий в измерительных обмотках 4 и 5 будет наводиться суммарная ЭДС (фиг.4д - сплошная линия),

состоящая из ЭДС, вызванной превышением кромок свариваемого изделия (см. фиг.4д - штрихпунктирная линия). В дополнительных обмотках 5 и 6 будет наводиться также суммарная ЭДС, но противоположной фазы

(фиг.4ж-сплошная линия). Так как дополнительные обмотки 5 и б расположены значительно дальше от стыка, чем измерительные обмотки 3 и 4, величина ЭДС, вызванная смещением датчика от стыка (см. фиг.4ж штрихпунктирная линия), увеличивается незначительно.

На выходе суммирующего усилителя появляется сигнал рассогласования,который посредством регулятора перемещает корректор сварочного аппарата в сторону выведения датчика следовательно, электрода на стык.

Таким образом, датчик обладает большими функциональными возможностями,

позволяющими проводить автоматическую сварку изделий, имеющих превышение свариваемых кромок одной относительно другой. При слежении за стыком превышение одной из свариваемых кромок не приводит

к смещению датчика, как это имеет место в прототипе. За счет этого обеспечивается высокая точность смещения при стыковой сварке изделий.

Формула изобретения

Комбинированный электромагнитный датчик положения стыка, содержащий питающую и измерительные обмотки, намотанные на изоляционном основании, и две дополнительные обмотки, расположенные

симметрично по обе стороны питающей обмотки, отличающийся тем, что, с целью расширения технологических возможностей датчика при использовании для изделий с переменным превышением кромок,

измерительная обмотка выполнена из двух

одинаковых обмоток, включенных встречно симметрично центру внутри питающей обмотки, дополнительные обмотки выполнены идентично измерительным, включены

встречно, причем каждая дополнительная 5 обмоток.

обмотка с измерительной размещены встречно, а торцевая поверхность питающей обмотки лежит в одной плоскости с боковыми поверхностями измерительных

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный электромагнитныйдАТчиК | 1978 |

|

SU821091A1 |

| Комбинированный электромагнитный датчик положения стыка при дуговой электросварке | 1980 |

|

SU941059A1 |

| Датчик расстояния между сварочной горелкой и изделием | 1981 |

|

SU1016103A1 |

| Устройство слежения за стыком | 1986 |

|

SU1425009A1 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| Датчик положения стыка свариваемых кромок | 1987 |

|

SU1433675A1 |

| Электромагнитный дифференциальный датчик положения свариваемого стыка | 1988 |

|

SU1593821A1 |

| Устройство для автоматического направления электрода при сварке | 1984 |

|

SU1301606A2 |

| Феррозондовый датчик для слежения за стыком | 1991 |

|

SU1813603A1 |

| Электромагнитный дифференциальный датчик положения свариваемого стыка | 1983 |

|

SU1166941A1 |

Изобретение относится к сварочному произвс, --тву и может быть использовано в устройствах автоматического управления положением инструмента при сварке. В датчике положения стыка измерительная обмотка состоит из двух одинаковых обмоток, расположенных симметрично центру внутри питающей обмотки и соединенных встречно, две дополнительные обмотки строго идентичны двум измерительным, параллельны им и соединены встречно. Пары измерительных и дополнительных обмоток включены так, что их выходные сигналы находятся в противофазе друг к другу, а торцовая поверхность питающей катушки и боковые поверхности измерительных катушек лежат в общей плоскости. 4 ил.

| Комбинированный электромагнитный датчик положения стыка при дуговой электросварке | 1980 |

|

SU941059A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-02—Подача