(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАПРАВЛЕНИЯ ЭЛЕКТРОДА ПО СТЫКУ Изобретение относится к оборудованию для сварки металлов, а именно к устройствам для автоматического направления электрода по стыку с использованием электромагнитных датчиков, и может быть использовано при сварке прямошовных и спиральношо ных труб, полотнищ, карт и других аналогичных изделий. Известен индукционный датчик для обнаружения кромок свариваемых изделий 1. Недостатками его являются невозможность применения для направления электрода по стыку и относительная сложность конструкции. Известно taкжe устройство для автоматического направления электрода по стыку, содержащее электромагнитный датчик с питающей катушкой и согласно включенными измерительными катущками, корректор положения сварочной головки и схему управления с каналом фазовой обработки сигнала ухода головки от стыка и каналом обнаружения края изделия с ключевым элементом 2. Недостаток известного устройства заключается в сложности и недостаточной чувствительности датчика, а кроме того оно может быть использовано только при сварке ферромагнитных материалов. Целью изобретения является расширение области применения устройства на металлы из неферромагнитного материала, а также упрощение конструкции датчика с одновременным увеличением его чувствительности и, как следствие, повышение надежности устройства в работе и точности слежения по стыку. Это достигается тем, что в схему управления устройством введены канал амплитудной обработки сигнала датчика и сумматор сигналов каналов амплитудой и фазовой обработки, выход которого связан с корректором положения сварочной головки. При этом канал амплитудной обработки сигнала датчика выполнен в виде двух цепей, каждая из которых соединена с концом одной из измерительных катушек и состоит из последовательно соединенных буферного устройства, усилителя и детектора, а на выходе канала установлено вычитающее устройство, соединенное входами с детекторами обеих цепей. Упрощение конструкции датчика достигается тем, что его измерительные катушки

своими торцовыми поверхностями установлены на торцовой поверхности питающей катушки и сдвинуты относительно ее центра симметрии до исчезновения влияния взаимной индуктивности между штающей катушкой и любой из измерительных катушек в отсутствии контролируемого металла.

Повышение точности обнаружения края достигается за счет того, что канал обнаружения края соединен с концом одной из измерительных катушек.

Такое выполнение устройства обеспечивает его широкое црименениекак для сварки ферромагнитных, так и для сварки неферромагнитных материалов, так как в результате введения канала амплитудой обработки стало возможным использовать явление наведения вихревых токов на поверхности изделия в любом материале. При этом распределение их в меньшей степени зависит от величины зазора в стыке, которой является преградой для протекания вихревых токов.

В предложенном устройстве можно подобрать такую частоту питания датчика, что бы вихревые токи распределялись только на поверхности, не проникая вглубь изделия. Поэтому введение канала амплитудной обработки позволяет использовать предложенное устройство для сварки, в случае наложенного с обратной стороны шва, когда нет полного провара.

Кроме того, к одному потенциальному выводу измерительной катушки датчика последовательно подключены буферное устройство,, усилитель, амплитудный детектор и триггер Шмитта.

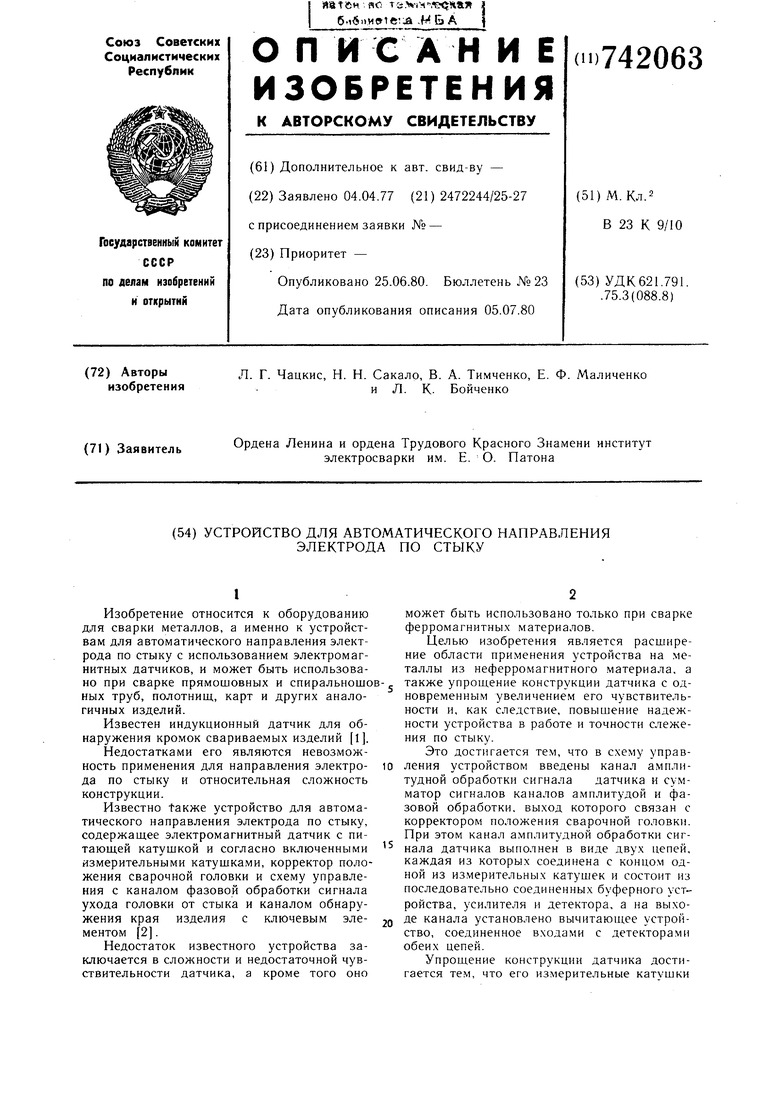

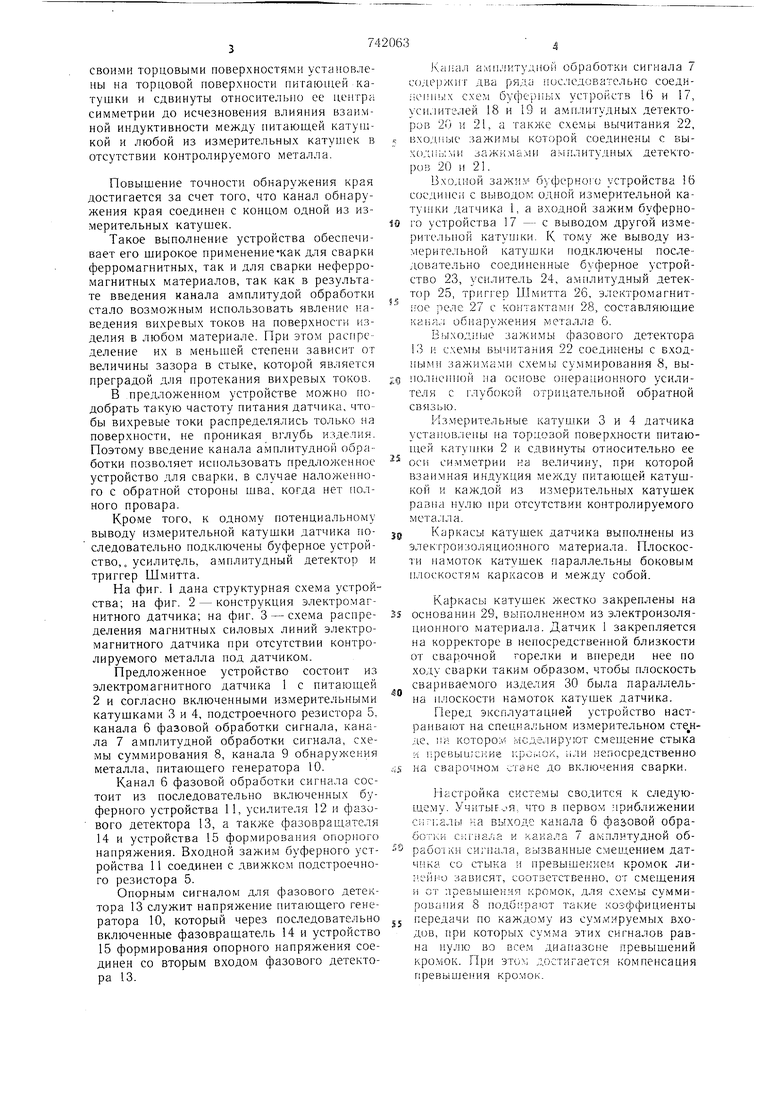

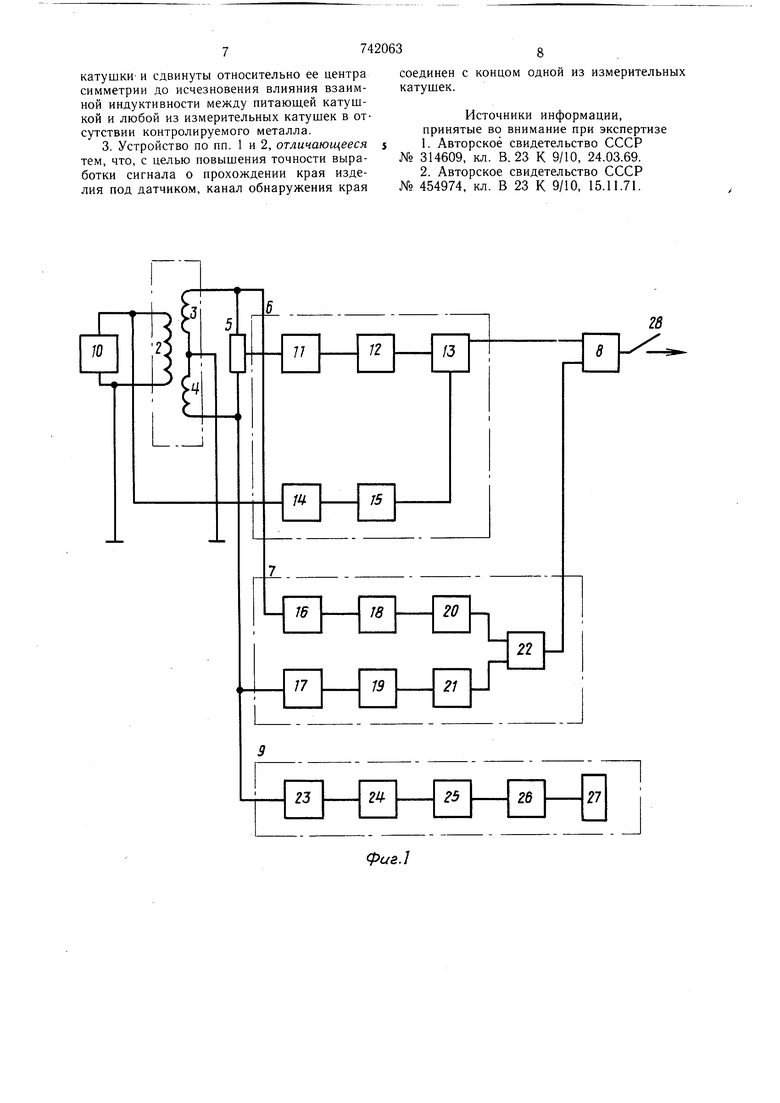

На фиг. 1 дана структурная схема устройства; на фиг. 2 - конструкция электромагнитного датчика; на фиг. 3 - схема распределения магнитных силовых линий электромагнитного датчика при отсутствии контролируемого металла под датчиком.

Предложенное устройство состоит из электромагнитного датчика 1 с питаюшей 2 и согласно включенными измерительными катушками 3 и 4, подстроечного резистора 5, канала 6 фазовой обработки сигнала, канала 7 амплитудной обработки сигнала, схемы суммирования 8, канала 9 обнаружения металла, питаюшего генератора 10.

Канал 6 фазовой обработки сигнала состоит из последовательно включенных буферного устройства 11, усилителя 12 и фазового детектора 13, а также фазовращателя

14и устройства 15 формирования опорного напряжения. Входной зажим буферного устройства 11 соединен с движком подстроечного резистора 5.

Опорным сигналом для фазового детектора 13 служит напряжение питаюцдего генератора 10, который через последовательно включенные фазоврашатель 14 и устройство

15формирования опорного напряжения соединен со вторым входом фазового детектора 13.

1 а1:ал амплитудной обработк 1 сигнала 7 соде1) два рял.а нос.чодовательно соеди;:епи)х схем буферных устройств 16 и 17, усилителей 18 и 19 и амплитудных детекторов 20 и 21, а также схемы вычитания 22, вхо.млые ;5ажимы которой соединены с выходными зажкл1ал1и амплитудных детекторов 20 и 21.

Входной буферного устройства 16 соединен с выводом одной измерительной кату П1ки датчика 1, а входной зажим буферного устройства 17 - с выводом другой измерительной катушки. К тому же выводу измерительной катушки подключены последовательно соединенные буферное устройство 23, усилитель 24, амплитудный детектор 25, триггер Шмитта 26, электромагнит ое реле 27 с коьг1а -. 28, составляющие ханал обнару ения металла 6.

Е 51ход1П;1е зажимы фазового детектора 13 и с.хемы вычитания 22 соединены с входными зажимами схемы суммирования 8, выполненпой на основе онерационного усилителя с глубокой отрицательной обратной связью.

Измерительные катушки 3 и 4 датчика уста)1ов;1епы на торцовой поверхности питающей катушки 2 и сдвинуты относительно ее оси симметрии на величину, при которой взаимная индукция между питаюшей катушкой к каждой из измерительных катушек paBiia нулю при отсутствии контролируемого мста:1ла.

Каркасы катушек датчика выполнены из элекгроизоляционно.го материала. Плоскости намоток катушек параллельны боковым плоскостям каркасов и между собой.

Каркасы катущек жестко закреплены на основании 29, выполненном из электроизоляционного материала. Датчик 1 закрепляется на корректоре в непосредственной близкости от сварочной горелки и впереди нее по ходу сварки таким образом, чтобы плоскость свариваемого изделия 30 была параллельна плоскости намоток катущек датчика.

Перед экс.плуатацпей устройство настраивают на специальном из.мерительном , :ia котором мсде..: иру1от смещение стыка и 1февьп1;ские KpOi-ioK, или непосредственно на сварочно.м стане до включения сварки.

Настройка системы сводится к следующему. УчитыЕоя, что в первом приближении С1 Г1;алы н,а выходе канала 6 фаэовой обработки сигнала и какала 7 аьлплитудной обрабо1ки сигнала, вызванные смещением датчика со стыка и презышекием кромок ли;|.ен1-;о зависят, соответственно, от смещения и от превышекия кромок, для схемы суммирования 8 подб;фа1от такие коэффициенты

передачи по каждому из суммируемых входов, при которых сумма этих сигналов равна нулю во Bce.v, диапазоне .превыщений кро.мок. При достигается компенсация превышения кромок.

Такую настройку проводят один раз перед сваркой определенного типа изделия п повторяют всякий раз, когда меняется материал, геометрические размеры или тип свариваемого изделия.

Устройство работает слелтующим образом.

Включают источники питания (на чертеже не показаны) и генератор 10 начинает вырабатывать синусоидальное напряжение, которое подается на питающую катушку 2 электромагнитного датчика 1 и на фазовращатель 14 канала 6 фазовой обработки сигнала.

При отсутствии контролируемого металла магнитные силовые линии 31 (см. фиг. 3), возбуждаемые током 32 в питающей катушке 2, пересекают плоскость измерительных катущек 3 и 4, в противоположных направлениях.

Катушки 3 и 4 выставлены так, чтобы число магнитных силовых линий, пересекающих плоскость катушки сверху вниз, равнялось числу линий, пересекающих ее снизу вверх. При этом в витках измерительных катушек 3 и 4 не наводится ЭДС.

На выходе канала 6 фазовой обработки сигнала датчика и канала 7 амплитудной обработки сигнала датчика выходные сигналы равны нулю. На выходе канала 9 обнаружения металла сигнал о наличии металла также отсутствует. При этом следящая система отключена.

Когда изделие подводится к сварочному аппарату, питающая катушка 2 датчика 1 наводит в его плоскостях вихревые токи, магнитные поля которых искажают магнитное поле в отсутствии контролируемого металла. Напряжение с измерительной катушки 4 датчика 1 поступает на буферное устройство 23, усиливается усилителем 24, детектируется амплитудным детектором 25 и подается на триггер Шмитта 26. Триггер Шмитта 26 при этом перебрасывается в другое устойчивое состояние на время, пока датчик 1 находится над изделием.

Триггер Шмитта 26 управляет работой электромагнитного реле 27, которое своими контактами 28 подключает выход схемы суммирования 8 к регулятору привода корректора. Таким образом производится автоматическое включение следящей системы и начинается поиск стыка.

В процессе поиска при смещении стыка в какую-либо сторону изменяется распределение вихревых токов в стыкуемых кромках и в измерительных катушках 3 и 4 будет наводиться ЭДС. На выходе каналов 6 и 7 соответственно фазовой и амплитудной обработки сигнала появится напряжение, которое поступает на схему суммирования 8. Выходное напряжение схемы суммирования 8 будет определять величину и направление смещения датчика относительно стыка.

Это напряжение через регулятор управляет привод,ом корректора сварочного аппарата, .заставляя его перемещаться в сторону умсны11еи)я сигнала рассог.часоваяия, т.е. выводит датчик, а следовательно, и электрод на стык. Перемещение корректора происходит до тех пор, пока датчик не установится симметрично относительно стыка. При этом сигнал рассогласования равен нулю.

После того, как датчик 1, а следовательно, и электрод установятся симметрично относительно стыка, включают сварку. В процессе сварки при смешении стыка в какуюлибо сторону обработка сигнала рассогласования происходит аналогично поиску стыка.

Предложенное устройство позволяет расширить область применения, т.е. использовать его при сварке магнитных и немагнитных металлов, а также в случае наложенного с обратной стороны 1пва, когда нет полного провара: повысить высоту установки датчика над изделием, что повьипает надежность работы всего устройства.

Кроме того, упростить конструкцию датчика, что упрощает его изготовление, настройку и регулировку, а также снизить влияние непостоянства ширины зазора на чувствительность датчика, повысив точность направления электрода по .

Форме/.га изобретения

1. Устройство для автоматического направления электрода по стыку, содержащее электромагнитный датчик с питающе; катушкой J1 согласно включенными измерительными катуп1ками, корректор положения сварочной головки и схему управления с каналом фазовой обработки сигнала ухода головки от стыка и каналом обнаружения края изделия с ключевылг элементом, отличающееся тем, что, с целью расширения области применения устройства, повып1ения надежности в работе, повьипения точности направления электрода по стыку, в схему управления ведены канал амплитудной обработки сигнала датчика и сумматор сигналов каналов амплитудной и фазовой обработки, выход которого связан с корректором положения сварочной головки, при этом канал амплитудной обработки сигнала датчика выполнен в виде двух цепей, каждая из которых соединена с концом одной из измерите,1ьных катушек и состоит из последовательно соединенных буферного устройства, усилителя и детектора, а на выходе канала установлено вычитающее устройство, соединенное входами с детекторами обеих цепей.

2. Устройство по п. 1 отличающееся тем, что с целью упрощения конструкции датчика, уменьшения его габаритов, упрощения его настройки, измерительные катушки датчика своими торцовыми поверхностями уста новлены на торцовой поверхности питающей

катушки- и сдвинуты относительно ее центра симметрии до исчезновения влияния взаимной индуктивности между питающей катушкой и любой из измерительных катушек в отсутствии контролируемого металла.

3. Устройство по пп. 1 и 2, отличающееся тем, что, с целью повышения точности выработки сигнала о прохождении края изделия под датчиком, канал обнаружения края

с концом одной из измерительных

соединен катушек.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 314609, кл. В. 23 К 9/10, 24.03.69.

2.Авторское свидетельство СССР 454974, кл. В 23 К 9/10, 15.11.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный электромагнитныйдАТчиК | 1978 |

|

SU821091A1 |

| Устройство для автоматического слежения за сварным швом | 1983 |

|

SU1094690A1 |

| Комбинированный электромагнитный датчик положения стыка при дуговой электросварке | 1980 |

|

SU941059A1 |

| Комбинированный электромагнитный датчик положения стыка | 1991 |

|

SU1816592A1 |

| Устройство для автоматического направления электрода при сварке | 1984 |

|

SU1301606A2 |

| Дефектоскоп для сварных швов | 2015 |

|

RU2639592C2 |

| Электромагнитный датчик параметров стыка сварного соединения | 1987 |

|

SU1433676A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ДАВЛЕНИЕМ | 1973 |

|

SU396220A1 |

| УСТРОЙСТВО для БЕСКОНТАКТНОГО НЕПРЕРЫВНОГО | 1965 |

|

SU172539A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1989 |

|

SU1669672A1 |

гв

Авторы

Даты

1980-06-25—Публикация

1977-04-04—Подача