V

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик слежения за стыком | 1991 |

|

SU1825685A1 |

| Следящее устройство | 1979 |

|

SU925573A1 |

| Многопульсный управляемый выпрямитель | 1986 |

|

SU1445509A1 |

| Феррозондовый датчик для слежения за стыком | 1991 |

|

SU1813603A1 |

| Частотно-регулируемый электропривод с многовентильным непосредственным преобразователем частоты | 1990 |

|

SU1830610A1 |

| Источник сварочного тока | 1985 |

|

SU1291321A1 |

| Датчик положения свариваемого стыка | 1988 |

|

SU1703322A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1829989A3 |

| Устройство слежения за стыком | 1986 |

|

SU1425009A1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2006 |

|

RU2309557C1 |

Изобретение относится к автоматизации сварочных процессов. Цель изобретения - повышение точности сварки за счет повышения надежности слежения за стыком. Для этого используют дифференциальные датчики с одинаковыми полуобмотками и располагают их на различной высоте от стыка, причем датчики располагают так, что их нейтральные оси параллельны, а смежные полуобмотки каждого датчика включены в разные плечи RL-моста, питаемого переменным током, к другой диагонали которого подсоединен измерительный преобразователь, связанный с электроприводом коррекции положения сварочного инструмента. 4 ил.

Изобретение относится к автоматизации сварочных процессов может быть использовано, в частности, при лазерной обработке изделий, для управления движением лазерной горелки относительно осевой линии стыка и при других видах сварки, использующих электромагнитные датчики.

Известно устройство для направления сварочной горелки по стыку, содержащее основной и дополнительный бесконтактные датчики, располагаемые относительно оси стыкового соединения и подключенные к измерительной схеме. Однако назначение двух датчиков сводится лишь к выполнению простой логической операции ИЛИ, целью которой является устранение влияний прихваток, встречающихся на пути свариваемых изделий, а анализ местоположения датчиков в устройстве не предусмотрен.

Известно другое устройство, содержащее два бесконтактных электромагнитных датчика, вынесенных вперед по ходу сварки и удаленных от оси горелки(инструмента) на некоторые расстояния, при этом каждый из датчиков связан со своим измерительным преобразователем, а последние - с электронными устройствами сложения - вычитания и в дальнейшем с корректирующими электроприводом. По существу в следящей системе применены два отдельных измерительных канала, объединяемых в общем простом вычислительном устройстве, причем в последнем выполняются операции сложения, вычитания и деления.

Однако в общую погрешность следящей системы привносят свои погрешности оба измерительных канала, а также вычисли Ч

СО

ю VI

тельное устройство, что снижает общую точность слежения.

Цель изобретения - повышение точности сварки за счет повышения надежности слежения за стыком.

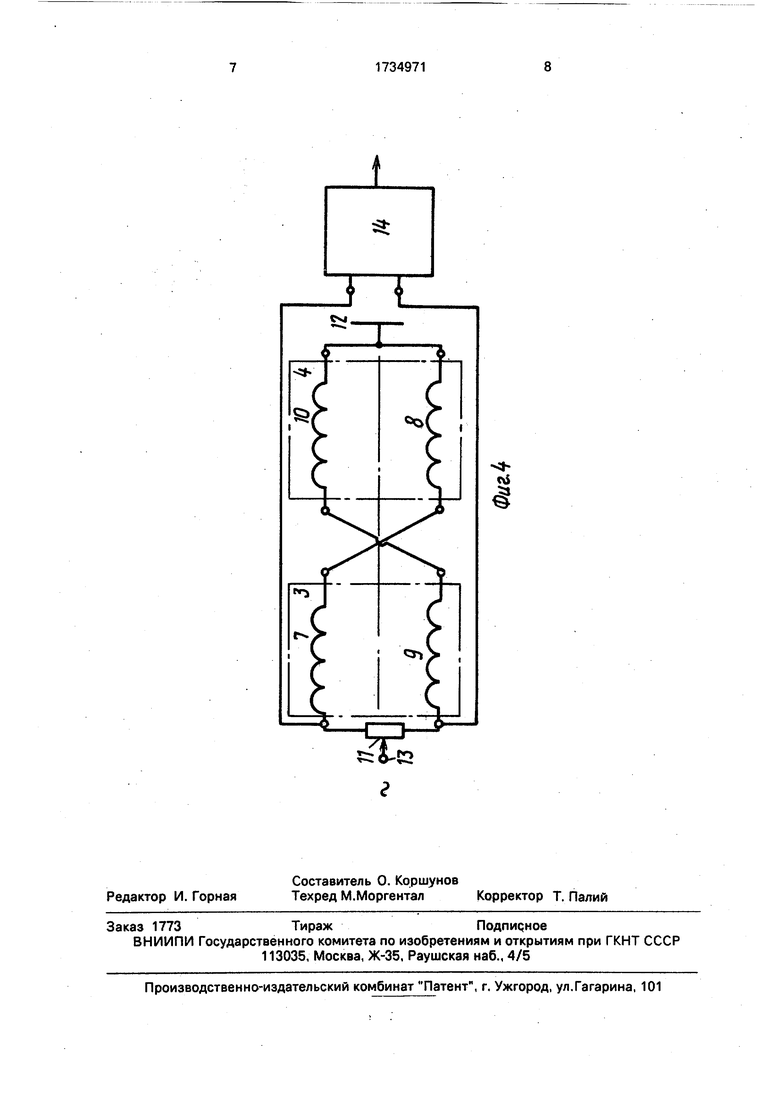

Поставленная цель достигается тем, что в следящее устройство для сварки, содержащее закрепленные на различном расстоянии от сварочного инструмента на кронштейне два электромагнитных датчика положения стыка, подключенных к измерительной схеме, введен потенциометр, а электромагнитные датчики закреплены на различном расстоянии от кронштейна так, что их нейтральные оси параллельны, и выполнены индуктивными, дифференциальными, с одинаковыми полуобмотками, образующими вместе с потенциометром RL- мост, при этом одна полуобмотка первого датчика своим началом соединена с потенциометром, а своим концом - с началом такой же полуобмотки второго датчика, конец которой подключен к нулевой шине, начало другой полуобмотки первого датчика соединено с другим концом потенциометра, а ее конец соединен с началом такой же полуобмотки второго датчика, конец которой подсоединен к нулевой шине, причем движок потенциометра соединен с питающей шиной, а концы его присоединены к измерительной схеме.

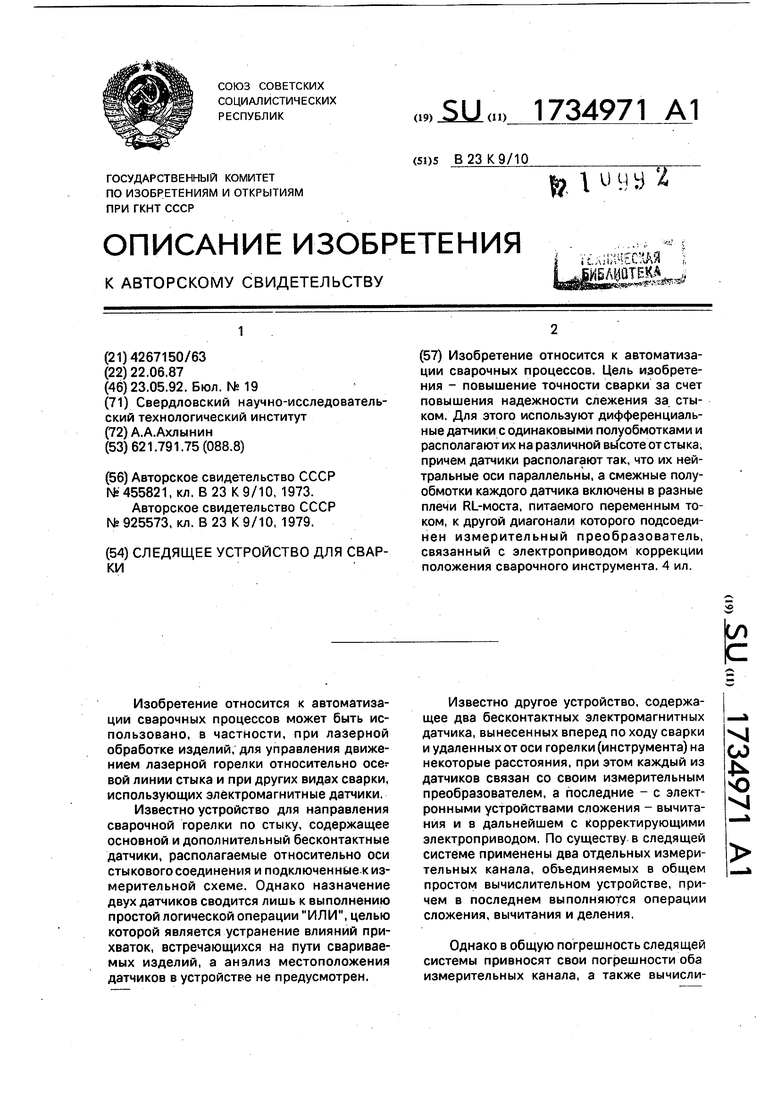

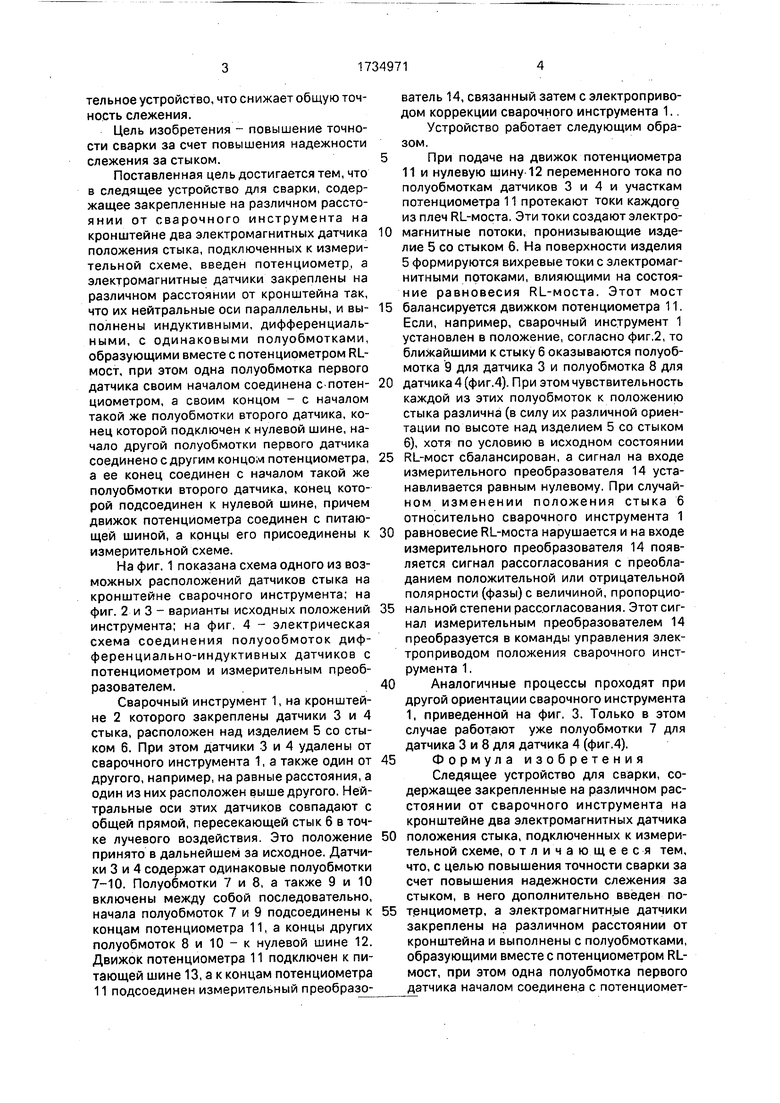

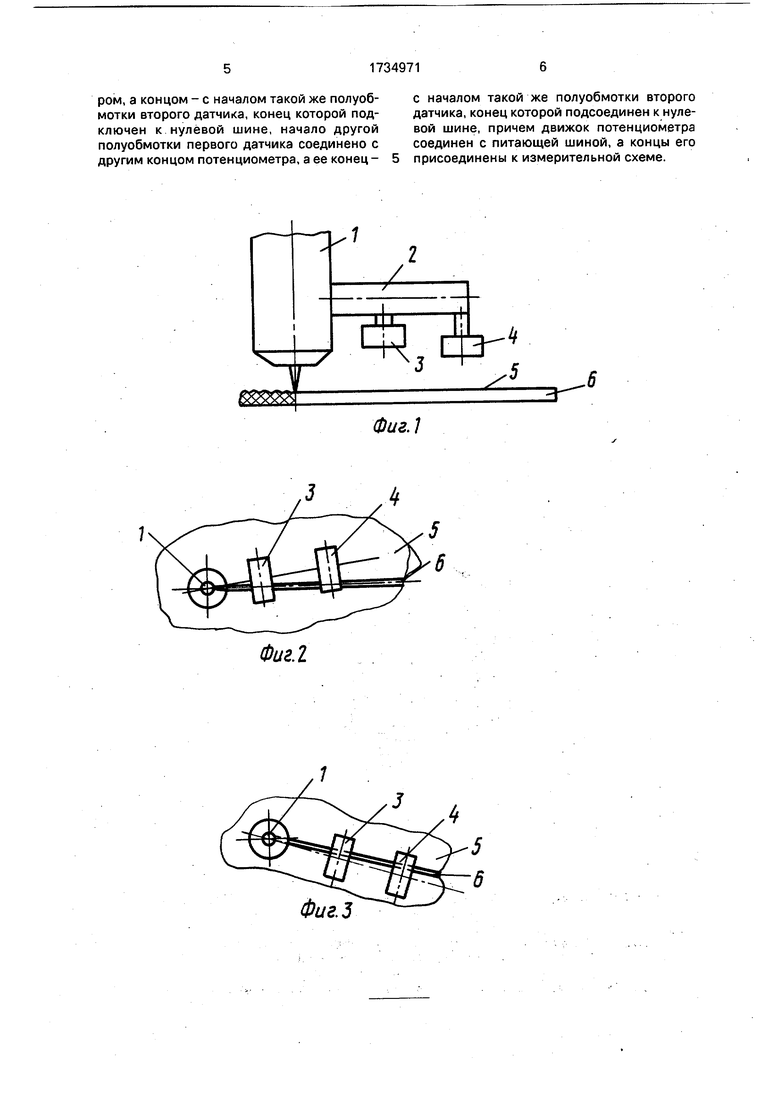

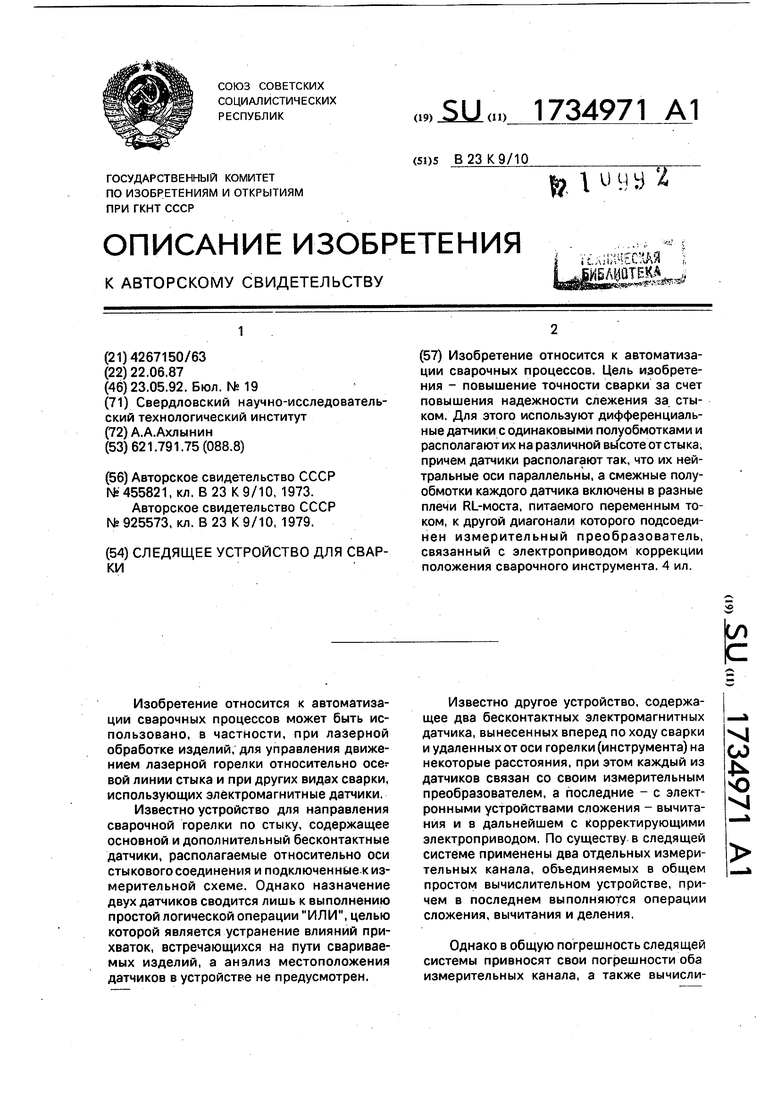

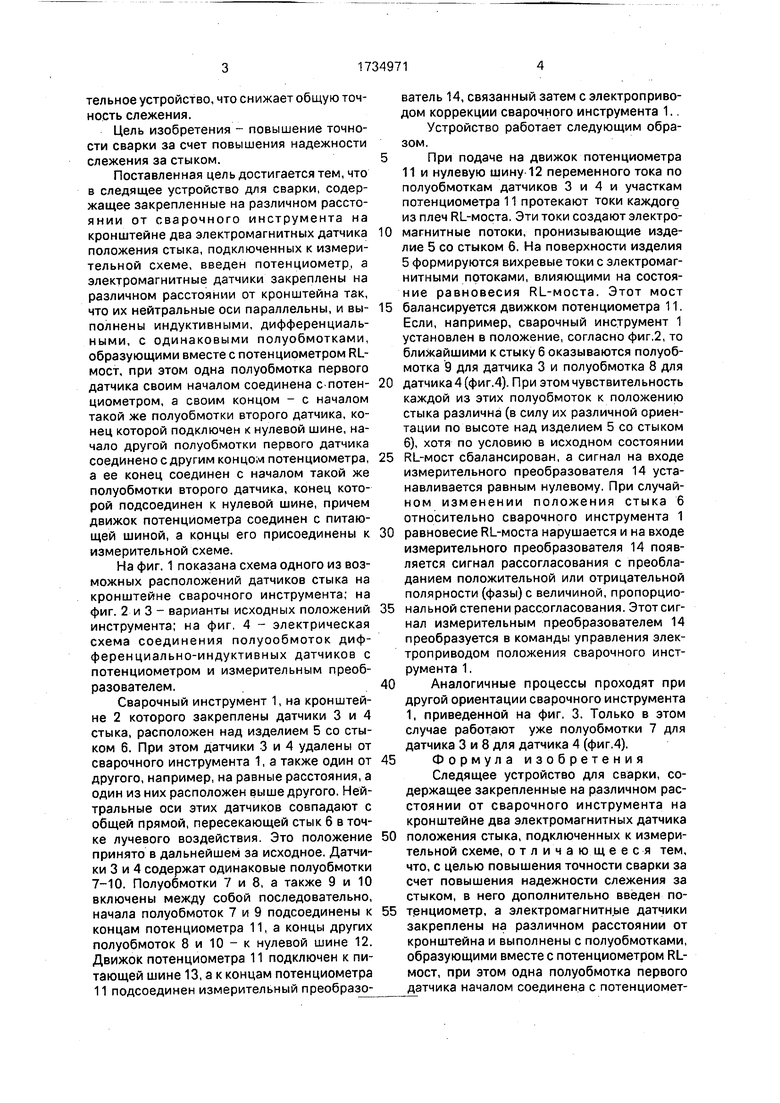

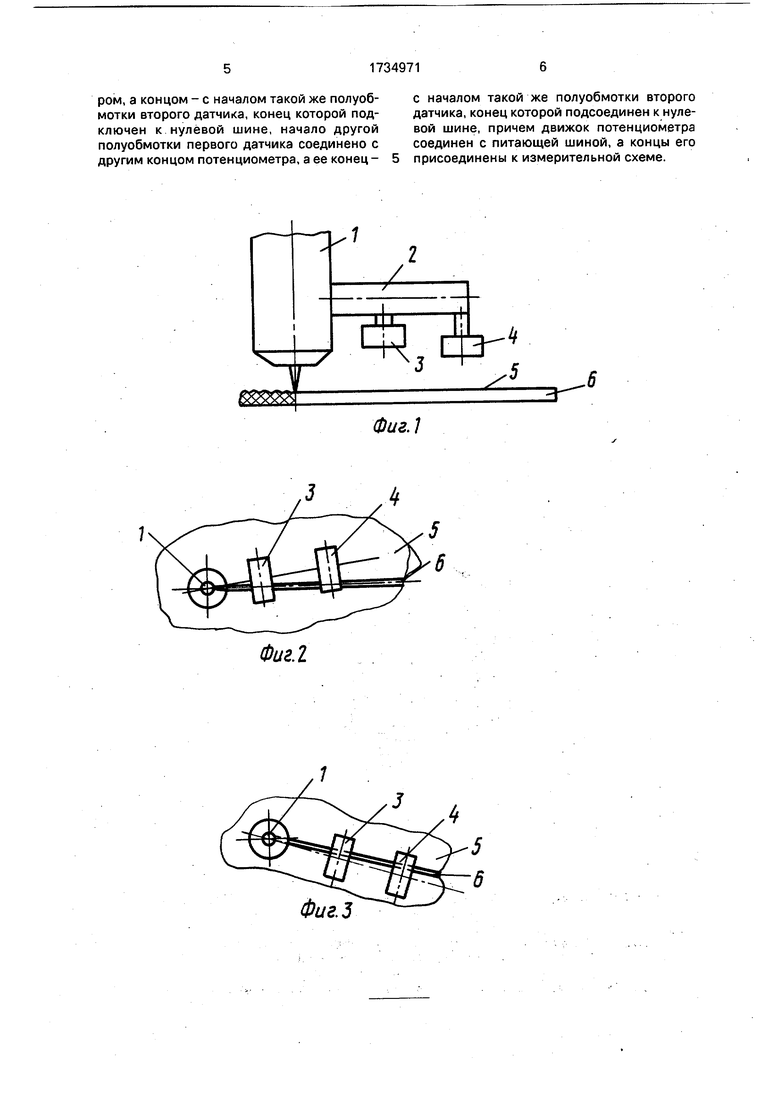

На фиг. 1 показана схема одного из возможных расположений датчиков стыка на кронштейне сварочного инструмента; на фиг. 2 и 3 - варианты исходных положений инструмента; на фиг, 4 - электрическая схема соединения полуообмоток дифференциально-индуктивных датчиков с потенциометром и измерительным преобразователем.

Сварочный инструмент 1, на кронштейне 2 которого закреплены датчики 3 и 4 стыка, расположен над изделием 5 со стыком 6. При этом датчики 3 и 4 удалены от сварочного инструмента 1, а также один от другого, например, на равные расстояния, а один из них расположен выше другого. Нейтральные оси этих датчиков совпадают с общей прямой, пересекающей стык 6 в точке лучевого воздействия. Это положение принято в дальнейшем за исходное. Датчики 3 и 4 содержат одинаковые полуобмотки 7-10. Полуобмотки 7 и 8, а также 9 и 10 включены между собой последовательно, начала полуобмоток 7 и 9 подсоединены к концам потенциометра 11, а концы других полуобмоток 8 и 10 - к нулевой шине 12. Движок потенциометра 11 подключен к питающей шине 13, а к концам потенциометра 11 подсоединен измерительный преобразователь 14, связанный затем с электроприводом коррекции сварочного инструмента 1.

Устройство работает следующим образом.

При подаче на движок потенциометра

11 и нулевую шину 12 переменного тока по полуобмоткам датчиков 3 и 4 и участкам потенциометра 11 протекают токи каждого из плеч RL-моста. Эти токи создают электро0 магнитные потоки, пронизывающие изделие 5 со стыком 6. На поверхности изделия 5 формируются вихревые токи с электромагнитными потоками, влияющими на состояние равновесия RL-моста. Этот мост

5 балансируется движком потенциометра 11. Если, например, сварочный инструмент 1 установлен в положение, согласно фиг.2, то ближайшими к стыку б оказываются полуобмотка 9 для датчика 3 и полуобмотка 8 для

0 датчика 4 (фиг.4). При этом чувствительность каждой из этих полуобмоток к положению стыка различна (в силу их различной ориентации по высоте над изделием 5 со стыком 6), хотя по условию в исходном состоянии

5 RL-мост сбалансирован, а сигнал на входе измерительного преобразователя 14 устанавливается равным нулевому. При случайном изменении положения стыка 6 относительно сварочного инструмента 1

0 равновесие RL-моста нарушается и на входе измерительного преобразователя 14 появляется сигнал рассогласования с преобладанием положительной или отрицательной полярности (фазы) с величиной, пропорцио5 нальной степени рассогласования. Этот сигнал измерительным преобразователем 14 преобразуется в команды управления электроприводом положения сварочного инструмента 1.

0 Аналогичные процессы проходят при другой ориентации сварочного инструмента 1, приведенной на фиг. 3. Только в этом случае работают уже полуобмотки 7 для датчика 3 и 8 для датчика 4 (фиг.4).

5 Формула изобретения

Следящее устройство для сварки, содержащее закрепленные на различном расстоянии от сварочного инструмента на кронштейне два электромагнитных датчика

0 положения стыка, подключенных к измерительной схеме, отличающееся тем, что, с целью повышения точности сварки за счет повышения надежности слежения за стыком, в него дополнительно введен по5 тенциометр, а электромагнитные датчики закреплены на различном расстоянии от кронштейна и выполнены с полуобмотками, образующими вместе с потенциометром RL- мост, при этом одна полуобмотка первого датчика началом соединена с потенциометром, а концом - с началом такой же полуобмотки второго датчика, конец которой подключен к нулевой шине, начало другой полуобмотки первого датчика соединено с

другим концом потенциометра, а ее конец- 5 присоединены к измерительной схеме.

Фиг. 2

Фиг. 3

с началом такой же полуобмотки второго датчика, конец которой подсоединен к нулевой шине, причем движок потенциометра соединен с питающей шиной, а концы его

Фиг.

4

П

1

t-

$

| Устройство для направления сварочной горелки по стыку | 1973 |

|

SU455821A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Следящее устройство | 1979 |

|

SU925573A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-23—Публикация

1987-06-22—Подача