ю сд

Изобретение относится к черной метаплдагии, в частности к выепеч- ной обработке стали.

Цель изобретения - повьгшелше степени дегазацин спокойной стали :С содержанием алюминия О ОбД-О 092% |без ее науглероживания. I Сущность способа заключается в рледугощем.

При попадании реагента в ковш происходит пропитка огнеупора свя- зyюш;и г. Одновременно с этим из-за |высокой температуры футеровки происходит удаление влаги из смеси, сопровождающееся разложением лиг- «осульфонатов с образованием тверд 6- |го геля, что обуславливает высокую Механическую прочность наносимого |слоя и его прочное закрепление на ог |неупоре а При последующем сливе метал Ьа происходит разрушение слоя вслед- iCTBHe взаимодействия между ингреди- 1ентами реагентаj и дегазация стали (Пузырьками окиси углерода, образую- |щимися на днище и всплывающими через |весь объем расплава, находящегося в |ковше,

i При температуре футеровки менее ill5 С испарение влаги и образование :твердого геля протекают медленно, |Связующее почти полностью расходуется на пропитку огнеупора, вследсгвие чего Содержание сульфитно-дрожжеиой бражки в объеме реагента снижается, что обуславливает малую ые-ханическую прочность нанесенного слоя, При сливе стали реагент размывается струей и всплывает поверх металлической ванны, не оказывая дегазируюпгего воздействия на расплав„ Вследствие охлаждения KOBDja возможно неполное испарение влаги из смеси, что м:ожет привести к аварир ной ситуации - выбросу металла.

О

При температуре ковша более 300 С удаление влаги протекает очень ин тенсивно. Слой материала на футеровк получается вспененным и кепрочньЫ, При сливе стали реагент разрушается струей и сгорает в шлаке, не выполняя своей задачи по дегазации объема

металла, I

Только при нанесении реагента на

футеровку ковша, имеющую температуру 115 300°С5 можно полностью удалить влагу из смеси без вспенивания и прочно закрепить .материал на огне- упоре за , пропитки ег о концен0

5

0

0

5

5

O

5

тратом сульфитно-дрожжевой бражки и образова})ия твердого геля, что позволяет осуществить дегазацию стали пузырьками окису улегрода, всплывающими с днища емкости.

Использование в качестве связующего при закреплении реагента к футеровке ковша сульфитно-дрожжевой бражки позволяет отказаться от операции коксования пека, а также исключить возможное наводороживание и науглероживание при обработке стали ,

При использовании концентрата сульфитно-дрожжевой бражки плотностью менее 1,08 г/см происходит интенсивная пропитка огнеупора связующим. Содержание связующего в слое реагента при этом снижается. Нанесенный таким образом материах; склонен к рассыпанию. При попадании в ковш металла слой реагента смывается с поверхности огнеупорной футеровки и сгорает в шлаке без дегазации стали.

Концентрат сульфитно-дрожжевой бражки плотностью более 1,14 г/см плохо пропитывает огнеупор. При сливе стали весь монолитный слой реагента отрывается от днища и всплывает в шлак, не дегазируя объем металла, находящийся в ковше.

Применение сьязующего апотностью 1;08-1,14 г/см и закрепление материала при 115-300 С дают возможность при хорошей пропитке огнеупора получить прочный слой реагента на поверхности футеровки ковша, вследствие чего обеспечить дегазацию всего объема металла газообразными продуктами мезщу ингредиентами смеси.

Повышение степени дегазации расплава достигается за счет диффузии водорода и азота, растворенных в металле, в пузырьки окиси углерода, образующейся при взаимодействии продуктов разложения известняка с углеродом кокса.

При содержании в смеси 10-23% кокса и 65-82% известняка обработка раскисленной алюминием стали не сопровождается науглероживанием расплава и окислением алюминия. Это свидетельствует о том, что углерод кокса и двуокись углерода, образующаяся при разложении известняка, полностью прореагировали между собой с образованием окиси уг.псродл ,

1425215

При наличии в составе реагента бо-смешения ингредиентов материал в

лее 23% кокса его углеродистая сое-количестве 350 кг помещают в коробтавляющая не полностью расходуетсяку, из которой с помощью крана загруна реакцию восстановления углекисло-жают 160-тонный сталеразливочный

го газа, а оставшаяся часть углеродаковш, имеющий температуру футеровки

переходит в расплав, вызывая наугле-195 С. После 25 мин вьщержки ковш

роживание раскисленных алюминиемготов к приему металла, марок стали.Проверку способа проводят путем

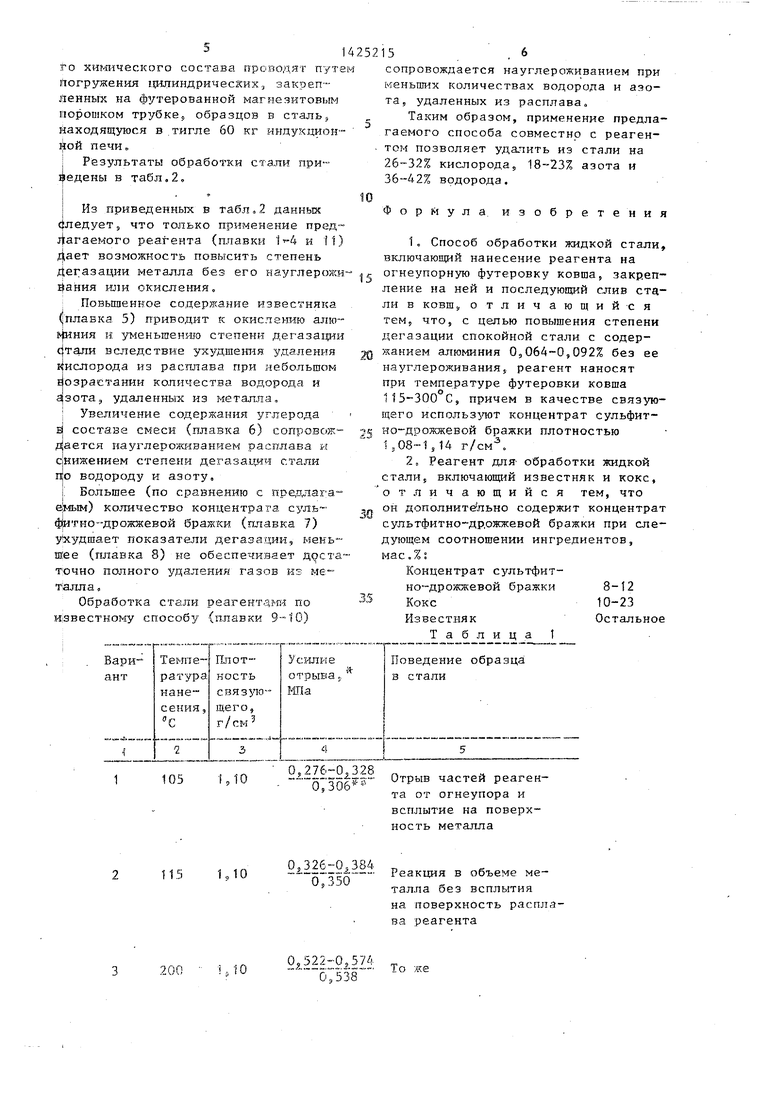

Обработка металла материалом, со- vo нанесения при различной температуре

держащим более 82% известняка и ме-(варианты 1-6) цилиндрических образцов

нее 10% кокса, сопровождается окисле-реагента, содержащего мас.%: кокс 16;

нием алюминия вследствие неполногоконцентрат сульфитно-дрожжевой бражвосстановления углеродистого газаки 10; известняк 74, высотой 45 мм, углеродом кокса. Одновременно с этим 15 диаметром 31-38 мм на шамотный кируменьшается и общая степень дегаза-пич, используя связующее различной

ции стали из-за резкого уменьшенияплотности (варианты 7-11). степени удаления кислорода при от- Результаты опытов представлены

носительно малом количестве водородав табл.1. и азота, удаляемых из расплава. 20 Поведение закрепленного материПрисутствие в составе реагентаала при взаимодействии с металлом

8-12% концентрата сульфитно-дрожжевойоценивают путем погружения в сталь,

бражки позволяет закрепить смесь наимеющую темпер атуру 1620 С, огнеогнеупорной футеровке сталеразливоч-упорных кирпичей с закрепленными ного ковша и дегазировать сталь пу- 25 на них образцами реагента величиной

зырьками окиси углерода, вcплывaюшJ ми110x70x43 мм, нанесенных при различс днища. Кроме того, это дает воз-ных вариантах осуществления способа, нежность отказаться от операции по Как следует из приведенных в

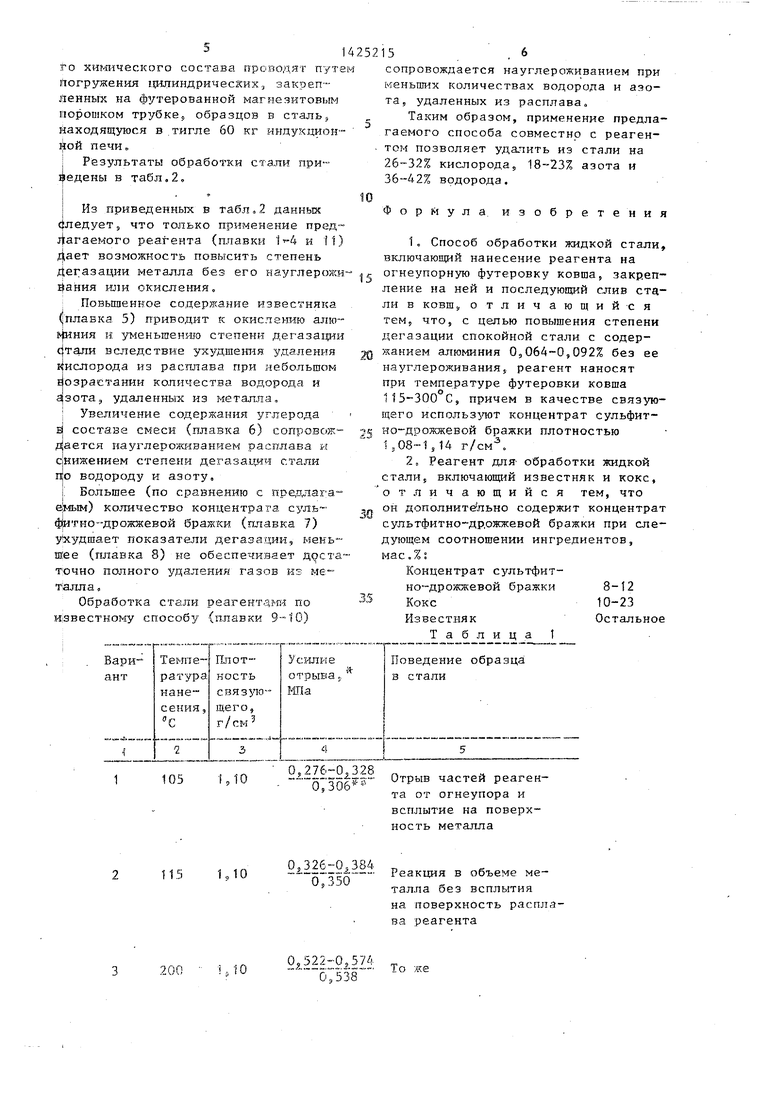

подготовке материала -при обработкетабл 1 данных, только нанесение и и избежать возможного наводорожива- зо закрепление реагента в соответствии

ния металла, происходящего при не-с предлагаемым способом (варианты

полной отгонке летучих компонентов2,-5 и 8-10) позволяет обрабатывать

пека.объем металла до полного расходоваПри содержании концентрата суль-ния материала, что позволяет достичь фитно-дрожжевой бражки менее 8% максимально возможной в данных ус- трудно дегазировать весь объем метал- ловиях степени дегазации, да, находяш15йся в ковше, вследствие Нанесение и закрепление смеси при отрыва реагента от футеровки и егоменьшей температуре и плотности свя- последующего сгорания в пшаке зующего (варианты 1 и 7) сопровожПрисутствие более 12% концентрата дается всплытием частей реагента

сульфитно-дрожжевой бражки в составена поверхность металла и меньшей

материала уменьшает количество оки-по сравнению с возможной степенью

си углерода, образующейся при взаимо-дегазации.

действии кокса и продуктов разложе- Проведение операций при большей ния известняка. Как следствие этого, . температуре и плотности связующего

ухудшаются показатели дегазации.(варианты 6 и 11) сопровождается отПосле смешения 10-23% кокса,8-12%рывом значительной части слоя реагенконцентрата сульфитно-дрожжевой браж-та от огнеупора и малой степенью

ки и 65-8 2% известняка реагент поме-дегазации стали.

щают в ковш с температурой футеровки Осуществление известного способа 115-300°С, причем для закрепления(вариант 12) не позволяет значитель- используют концентрат сульфитно-дрож-но удалить газы из стали вследствие жевой бражки, плотностью 1,08 -непрочного закрепления реагента к 1,14 г/см. После 20-30 мин выдерж-футеровке и последующего отрыва маки ковщ подают под плавку.териала от огнеупора, сопровождающеВариант 1. Реагент изготавливаютгося всплытием смеси на поверхности из -10% концентрата сультфитнолдрожже- металла.

.вой бражки плотностью 1,10 г/см. Сравнительную оценку дегазирую16%.кокса и 74% известняка. Послещей способности реагентов различно 1425215,6

го хт гического состава проводят путем сопровождается науглероживанием при погружения далиндрическихэ закреп- меньших количествах водорода и аэо- денных на футерованной магнезитовым та, удаленных из расплава, иорошком трубке, образцов в сталь, находящуюся в .тигле 60 кг индукцион- йой печи.

Таким образом, применение предлагаемого способа совместно с реагентом позволяет удалить из стали на 26-32% кислорода 18-23% азота и 36-42% водорода.

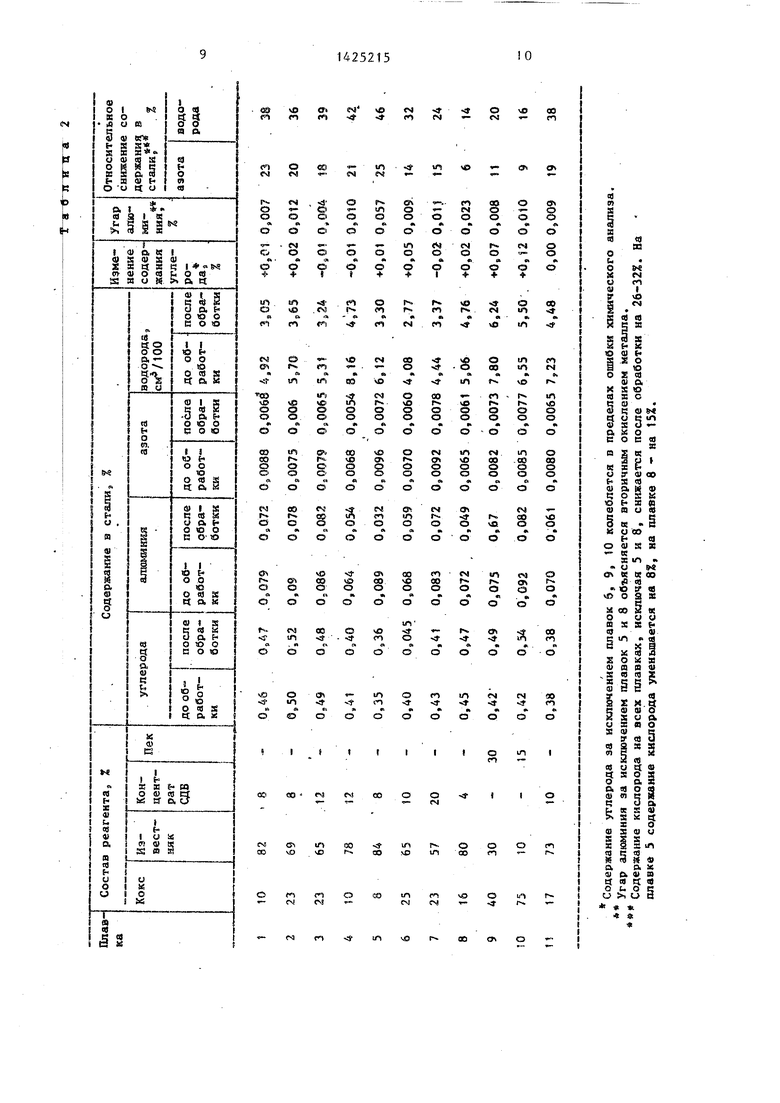

Результаты обработки стали при- недены в табл,2.

Из приведенных в данных 4ледует5 что только применение пред- 1 агаемого реагента (плавки I -A и t1) 4ает возмож юсть повысить степень Дегазации металла без его науглероживания или окисления.

: Повышенкое содержание известняка

(1плавка 5) приводит к окислению алю- н уменьшеншо степени дегаза1щи тали вследствие yxyд, удаления Кислорода из расплава при небольшом йозраетании количества водорода и зста, удаленных из металла,

; Увеличение содержания углерода и составе смеси (плавка 6) сопровождается науглерояшванием расплава и унижением степени дегазагщи стали njo водороду и азоту,

L Большее (по сравнению с пре,Еуаага- SjMbiM) количество концентрата суль- с тно-дрожжевой брал{ки (плавка 7) уЬ ;удшает показатели дегаза дии, некь- шее (плавка 8) не обеспечивает точно полного удаления газов из ме- галла.

Обработка стали veaгeктf мя по известному способу (плавки 9-10)

сопровождается науглероживанием при меньших количествах водорода и аэо- та, удаленных из расплава,

Таким образом, применение предлагаемого способа совместно с реагентом позволяет удалить из стали на 26-32% кислорода 18-23% азота и 36-42% водорода.

Q

5

Формула изобретения

1. Способ обработки жидкой стали, включающий нанесение реагента на огнеупорную футеровку ковша закрепление на ней и последующий слив стали в ковш 5, отличающий -с я тем, что, с делью повышения степени дегазации спокойной стали с содержанием алюминия 0,064-0,092% без ее науглероживания5 реагент наносят при температуре футеровки ковша 115-300 С, причем в качестве связую- щего использ тот концентрат сульфитно-дрожжевой бражки плотностью 1., 08-1,14 г/см.

2 Реагент для- обработки жидкой стали включающий известняк и кокс, отличающийся тем, что он дополнительно содержит концентрат сультфитно-др.ожжевой бражки при следующем соотношении ингредиентов, мас.%:

Концентрат сультфит- но-дрожжевой бражки 8-12 Кокс10-23

ИзвестнякОстальное

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для ковшового рафинирования стали | 1987 |

|

SU1518383A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ И ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334586C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| Раскислитель для стали | 1979 |

|

SU863662A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2365461C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| Способ обработки расплавленного металла | 1979 |

|

SU773081A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 1995 |

|

RU2102494C1 |

Изобретение относится к черной металлургии, в частности к внепечной обработке стали. Цель изобретения - повьппение степени дегазации спокойной стали с содержаниег алюминия 0,064-0,092% без ее науглероживания. Перед обработкой стали на огнеупорную футеровку ковша при ее температуре, равной 115-300 С, наносят реагент, содержащий, мас.%: кокс 10-23, концентрат сульфитно- дрожжевой бражки 8-12, известняк - остальное. Причем концентрат сульфитно-дрожжевой бражки используют плотностью 1,08-1,14 г/см , после чего в ковш сливают раскисленную, с содержанием алюминия 0,064-0,092% сталь. Концентрат сульфитно-дрожжевой бражки указанной плотности, нанесенный на футеровку, удерживает реагент от разложения известняка, вхоДящего в состав реагента, что позволяет удалить из стали с газообразными продуктами распада на 26-32% кислорода, 18-23% и 36-42% водорода больше по сравнению с известной технологией. 2 с.п. ф-лы, 2 табл. (Л

115

2i.326 05384

оТзз о

200

0,522-0 S 5 74 „,

,,0 .. °

всплытие на поверхность металла

Реакция в объеме металла без всплытия на поверхность расплава реагента

250

1,10

2i385-0 j 420 0,402

300

330

10

180

180

180

180

1,10

1,10

1,06 1,08

1,12 1,14

0 243-0 295 „ 07268

0.045-0,062 . ..

-n ns9- 0 РЫВ почти всего слоя реагента от огнеупора

и всплытие на поверхность

металла

0,378-0,400 „

Отрыв частей реагента от

огнеупора и всплытие на поверхность металла

------ Реакция в объеме металла

без всплытия реагента на поверхность расплава

0,506-0,572 ,

.. Тг -щ-р

0,544

0 498-0 560 57534

11

12

180

1,16

О 331

Отрыв значительной части

слоя реагента от огнеупора и всплытие на поверхность металла

i-n-f4qQ- Реакция в объеме с после- дующим отрывом частей материала от огнеупора и всплытием на поверхность металла

Над чертой разбег, под чертой среднее значение показателя.

,

Разрушение образцов без отрыва от огнеупора.

N Ч

a s

ID

H

| Способ раскисления кипящей стали | 1983 |

|

SU1117324A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское, свидетельство СССР № 863662, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1985-05-12—Подача