Изобретение относится к черной; металлургии, конкретнее к способу выплавки легированных сталей в мартеновских и электродуговых печах. Известен способ выплавки шихтовой заготовки, включающий порционну загрузку стружки, и мелкофракционных абразивных отходов легированных ста лей и сплавов, флюсующего реагента и раскислителя, расплавление шихты, последующее раскисление металла силикоалюминиевым сплавом и доводку расплава по температуре и обеспечивающий более высокую степень усвоения легирующих элементов из металло абразивных отходов lj . Однако При этом способе значител на продолжительность периодов плавл ния и рафинирования вследствие низкой скорости растворения углеродсодержащего материала (кокса) в жидком металле и повьштенного содержани вредных примесей (в частности, серы) , переходящих в металл из карбюр затора. Кроме того, присутствие в м талле включений глинозема, образую щихся в стали при ее раскислении силикоалюминиевым сплавом, делает невозможным применение данного способа для выплавки высококачественной стали. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ выплавки стали, включающий загрузку на подину печи окислов металлов, уг леродсодержащего материала, щлако образующих, металлошихты и расплавление металла 2 . Недостатками известного способа , являются значительная продолжительно плавки вследствие длительности процессов шлакообразования, растворени углеродсодержащего материала и восстановления окислов металлов, а так же низкая степень рафинирования металла от вредных примесей (водорода, серы) в период плавления. Цель изобретения - повьшение про изводительности сталеплавильного агрегата. Поставленная цель достигается тем, что при способе выплавки стали включающем загрузку на подину печи окислов металлов, углеродсодержащег материала, шлакообразующих, металло шихты и расплавление металла, окислы металлов загружают в смеси с карборундом и флюсом, содержащим хлористые соли магния и/или кальция, в соотношении 1:(0,3-6,5):(О,10-6,5). Введение в завалку печи смеси окислов и карборунда, являющегося комплексным восстановителем, позволяет восстанавливать практически любые элементы из их окислов (например, вольфрам, ниобий, ванадий, молибден, хром, титан и др.). Кроме того, избыток карборунда, вводимого в завалку, обеспечивает протекание следующих реакций; mFe +nSiCT nSi mFe+n c3; (1) 3FeO+SiC SiOj+3Fe+COj; (2) FeSi+2FeO- Si02+3Fe (3) Реакции (1)-(3) сопровождаются экзотермическим эффектом, что способствует более быстрому нагреву металла и уменьшает продолжительность периода плавления. Кроме того реакция (1) способствует науглероживанию металла, что снижает расход чугуна, а по реакциям (2)-(3) происходит восстановление окислов железа, что уменьшает расход стального лома, вводимого в завалку печи. Взведение в смесь флюса, содержащего хлористые соли магния и/или кальция, обеспечивает быстрое растворение карборунда в жидком металле, его науглероживание и протекание реакций восстановления, так как элементы-акцепторы валентных электронов, к которым относится хлор, увеличивают растворимость углерода в железоуглеродистом расплаве. Кроме того, присутствие в смеси CaClj увеличивает скорость разложения вводимого в завалку известняка (при выплавке стали в печах с основной футеровкой), что способствует быстрому формированию высокоактивного гомогенного шлака. Продукты диссоциации MgCl2 и CaClj реагируют с растворенными в металле серой и водородом, образуя соединения MgS, CaS и НС1, удаляемые из расплава, что способствует более полному рафинированию стали от вредных примесей, а также приводит к сокращению продолжительности плавки и повышению качества металла. Уменьшение в соотношении содержания карборунда менее 0,3 не позволяет использовать его как науглероживатель, а также уменьшает усвоение легирующих элементов при восстанов31

лении из окислов. Увеличение в соотношении карборунда свыше 6,5 приводит к значительному науглероживанию металла, повышению по углеродуСл С) в результате чего возрастает продолжительность плавки.

Уменьшение в соотношении флюса менее 0,10 приводит к уменьшению скорости растворения последнего в жидком металле, а также к ухудшению условий рафинирования расплава от вредных примесей. Увеличение в соотношении флюса более 6,5 не приводит к повьш1ению скорости растворения карборунда в жидком металле. Однако при этом увеличивается расход ш.пакообразующих.

Введение в печь смеси окислов металлов, карборунда и флюса, нагретой до температуры плавления последнего, обеспечивает тесное соприкосновение компонентов смеси, что способствует более быстрому протеканию реакций восстановления окислов и процессов рафинирования металла.

Способ осуществляе ся следующим образом.

На подину печи загружаются окислы мета.Ш1ов в смеси с карборундом и флюсом, содержащим хлористые соли магния и/или кальция, в соотношении 1:(0,3-6,5):(О,1-6,5), затем осуществляется загрузка пшакообразующих и металлошихты. После этого металл расплавляется, доводится до заданного химического состава и температуры и выпускается в ковш.

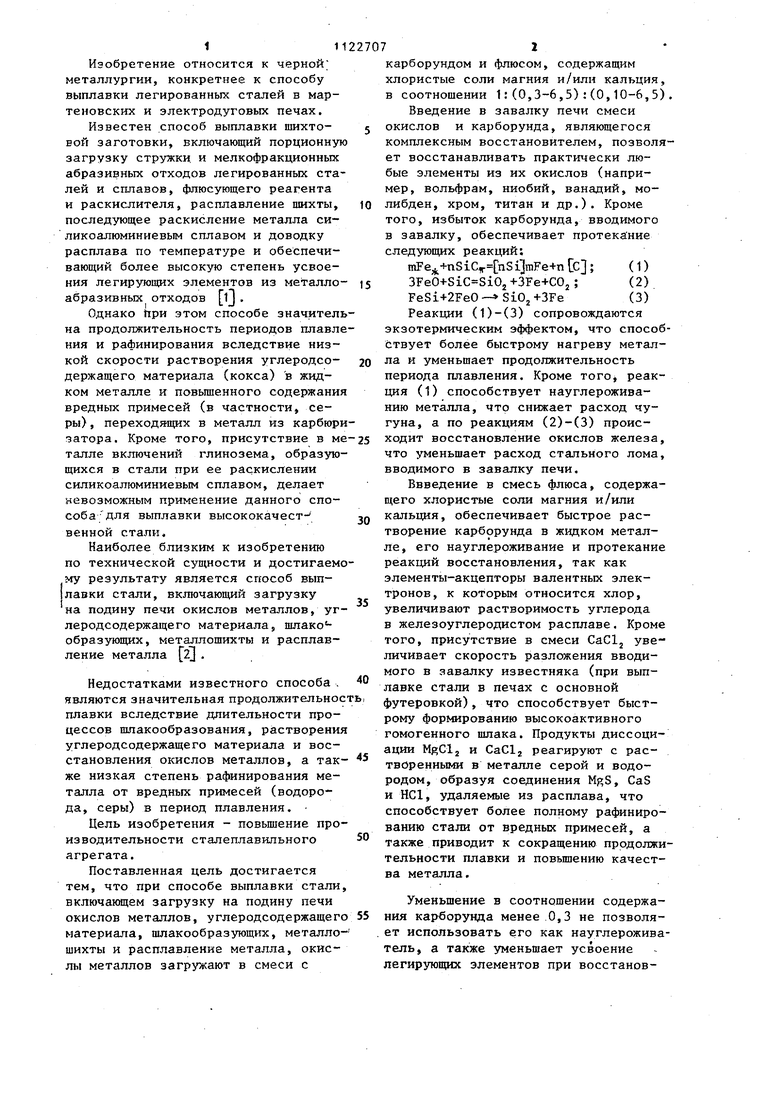

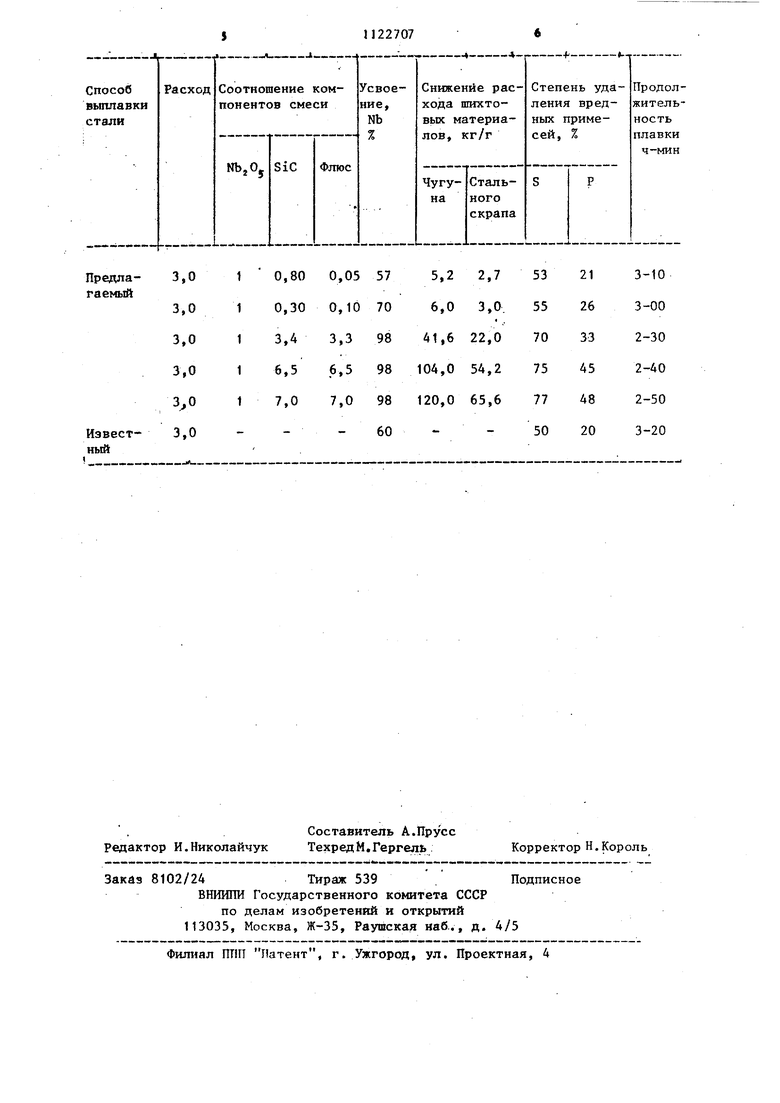

Был проведен ряд лабораторных плавок, позволяющих определить оптимальные соотношения между окислами, карборундом и флюсом. Плавки проводились в печи емкостью 10 кг с футеровкой, выполненной из плавленного электрокорунда.

Результаты плавок даны в таблице.

П р и м ер 1. Данным способом выплавляют сталь марки 38ХНЗМФА с химическим составом по ГОСТ 4543-71. Вьшлавку производят дуплекс-процес;Сом в основной и кислой мартеновских печах емкостью 100 т. При выплавке шихтовой заготовки производят легирование молибденом. Для этого в за-2707I

валку печи вводят трехокись молибдена (МоОз), карборунд и хлористый кальций в количестве 6, 6 и 3 кг/т соответственно. Затем заваливают 5 известняк и металлошихту, посде чего металл расплавляют, рафинируют, от серы и фосфора, доводят содержание углерода до 0,9-1,1%, выпускают металл в ковш и переливают в кислую

0 мартеновскую печь.

Содержание молибдена по расплавлению в основной печи составляет 0,38% (усвоение 98%), экономия чугуна и стального лома 12,0 и 5,5 кг/т

5 соответственно, степень удаления серы и водорода 62 и 30% соответственно, продолжительность плавки 6,5 ч (вместо 7,5-8,5 ч по известной технологии). Кроме того, на опыт0 ных плавках наблюдается более высокая скорость удаления фосфора по сравнению с обычными плавками.

Во время перелива шихтовой заготовки в кислую печь присаживают за5 кись никеля в количестве 22 кг/т, карборунд 5,2 кг/т и хлористый магний 3,0 кг/т. После этого производят доводку металла до заданного химического состава и температуры,

Q выпускают в ковш и разливают в изложницы.

Пример 2. Выплавка жидкого полупродукта осуществляется аналогично примеру 1. Во время перелива заготовки в кислую печь заваливают металлоабразивные отходы (FeO 2030%, Sic 35-50%, остальное окислы Сг, No, V, Ni) в количестве 10 кг/т и природный бишофит (MgClj 95-97%, CaCl 0,9-1,8%, остальное KClиMgBгJ) Железную руду при этом не присаживают .

Общая продолжительность плавки дуплекс-процессом 9,0 ч (вместо 11,0 ч по известной технологии), экономия шихтовых материалов, кг/т: чугун 12,0, стальной скрап 7,8, железная руд 2,5.

Ожидаемый экономический эффект от использования данного способа вьшлавки стали складьтается из экономии шихтовых материалов и повышения производительности печей и составит 29 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1097682A1 |

| Способ выплавки низкоуглеродистой стали в печи с кислой футеровкой | 1982 |

|

SU1036752A1 |

| Способ выплавки стали | 1982 |

|

SU1033551A1 |

| Способ выплавки стали | 1982 |

|

SU1092185A1 |

| Способ выплавки стали | 1980 |

|

SU956569A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| Способ выплавки стали дуплекс-процессом | 1982 |

|

SU1038367A1 |

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| Способ выплавки стали и сплавов | 1979 |

|

SU865922A1 |

СПОСОБ ВЫПЛАВКИ СТАЛИ, включающий загрузку на подину печи окислов металлов, углеродсодержащего материала, пшакообразующих, металлошихты и расплавление металла, отличающийся тем, UTO, с целью повьшгения производительности . сталеплавильного агрегата, окислы металлов загружают в смеси с карборундом и флюсом, содержащим хлористые соли магния .и/или кальция, в соотношении 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 924116, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки быстрорежущей стали | 1974 |

|

SU495363A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1983-09-30—Подача