-

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухпоточная нефутерованная топка | 2023 |

|

RU2828635C1 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2095709C1 |

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ), ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2153633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВОДОРОДА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173296C2 |

| Факельная камера | 2022 |

|

RU2791526C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУШИЛЬНОГО АГЕНТА ДЛЯ ЖОМОСУШИЛЬНОГО БАРАБАНА | 1994 |

|

RU2078824C1 |

| Передвижная зерносушилка | 1985 |

|

SU1370403A1 |

| ГОРЕЛКА | 1991 |

|

RU2044956C1 |

| Горизонтальная циклонная топка | 1989 |

|

SU1806309A3 |

| УСТРОЙСТВО ДЛЯ РЕЦИРКУЛЯЦИИ АГЕНТА СУШКИ | 2008 |

|

RU2373467C1 |

Изобретение относится к оборудованию для тепловой обработки мелкозернистых материалов в кипящем слое греющими газами, полученными смещением продуктов горения топлива с вторичным воздухом. Цель изобретения - снижение энергетических затрат за счет повышения эффективности смешения топочных газов с охлаждающим агентом и повышение надежности работы футеровки. Цилиндрическая топка устройства имеет внутренний кожух 1 с футеровкой 2 и наружный кожух 3, снабженный патрубками 4 и 5 для подачи охлаждающего агента в пространство между кожухами 1 и 3 В кожухе 1 имеются проемы 6, расположенные по кольцу в один ряд между камерой горения 7 и камерой смещения 8. Разделительная перегородка 11, установленная между кожухами 1 и 3, образует пространства 9 и 10. Перегородка 1 состоит из чередующихся кольцевых и продольных участков. При этом одни участки размещены между проемами 6, другие смещены относительно проемов 6 вдоль устройства в сторону камеры смешения 8, г третьи - в сторону камеры горения 7. Отношение живого сечения проемов 6, соединенных с пространством 9, к живому сечению проемов 6, соединенных с пространством 10, составляет от 1:5 до 5:1. По периметру проемов 6 к кожуху 1 прикреплены дополнительные патрубки, размещенные в футеровке 2 и выполненные в виде усеченных пирамид, у которых две стенки направлены параллельно оси патрубка. Использование данного устройства позволит снизить удельные расходы топлива и электроэнергии на 5 и 20% соответственно. Расход топлива снижается из-за увеличения средней температуры подаваемого под решетку теплоносителя и уменьшения теплопотерь с поверхности топки. Расход электроэнергии сокращается из-за уменьшения требуемого напора нагнетательных устройств. 2 з. п. ф-лы, 5 ил.

2 S

Фиг. 1

Изобг)етенне относится к оборудованию для тепловой обработки мелкозернистых материалов в кипящем слое греющими газами, получаемыми смешением продуктов горения топлива с вторичным воздухом, при этом температура греющих газов пре- выщает температуру плавления обрабатывае мого материала, применяется для обезвоживания карналлита при электролитическом получении магния из расплавленных сред. Цель изобретения - снижение энергетических затрат за счет повышения эффективности смешения топочных газов с охлаждающим агентом и повыщения надежности работы футеровки.

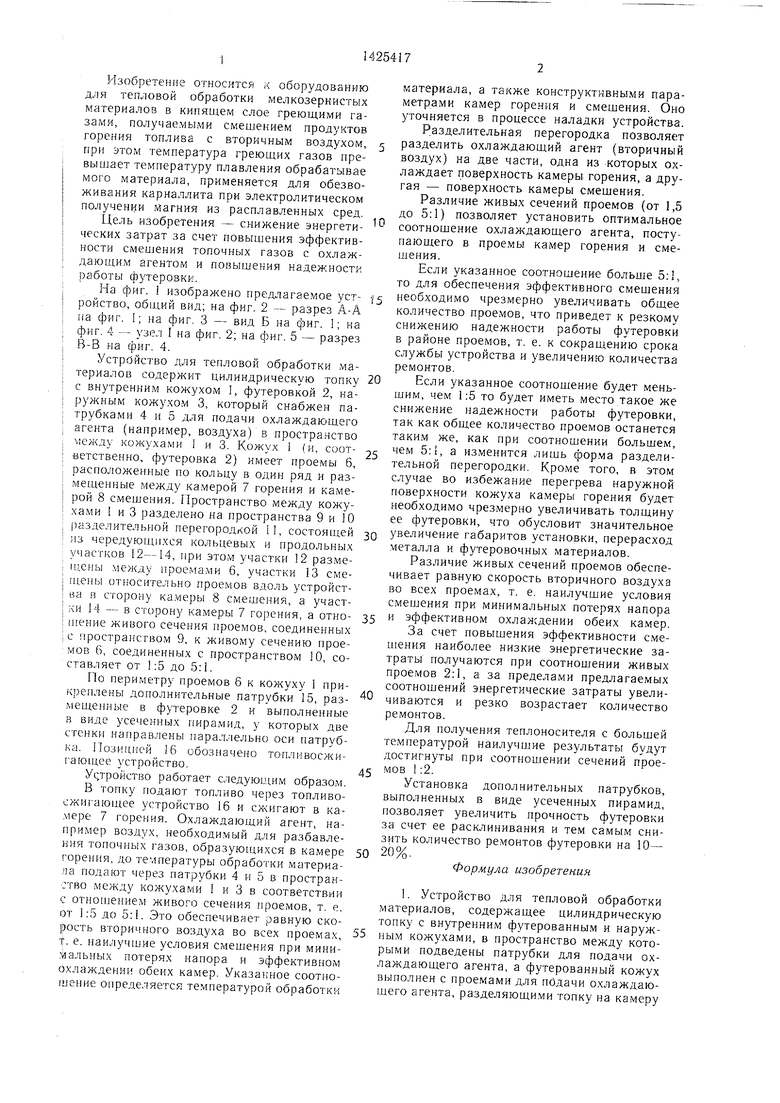

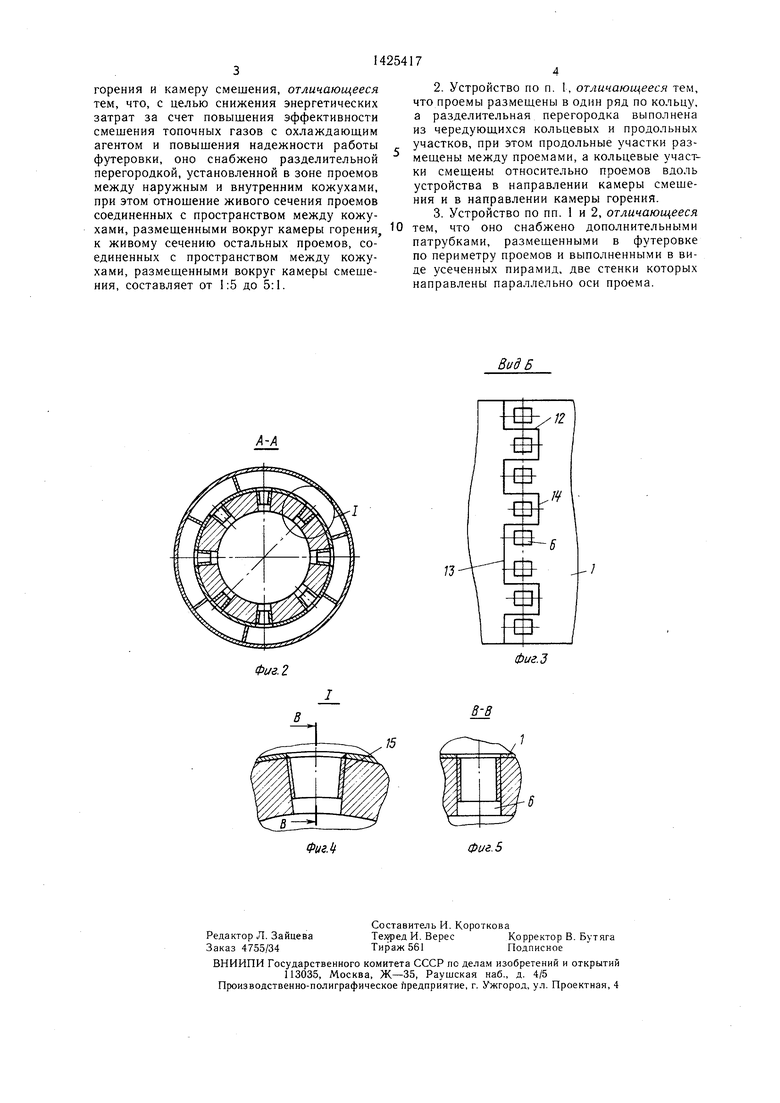

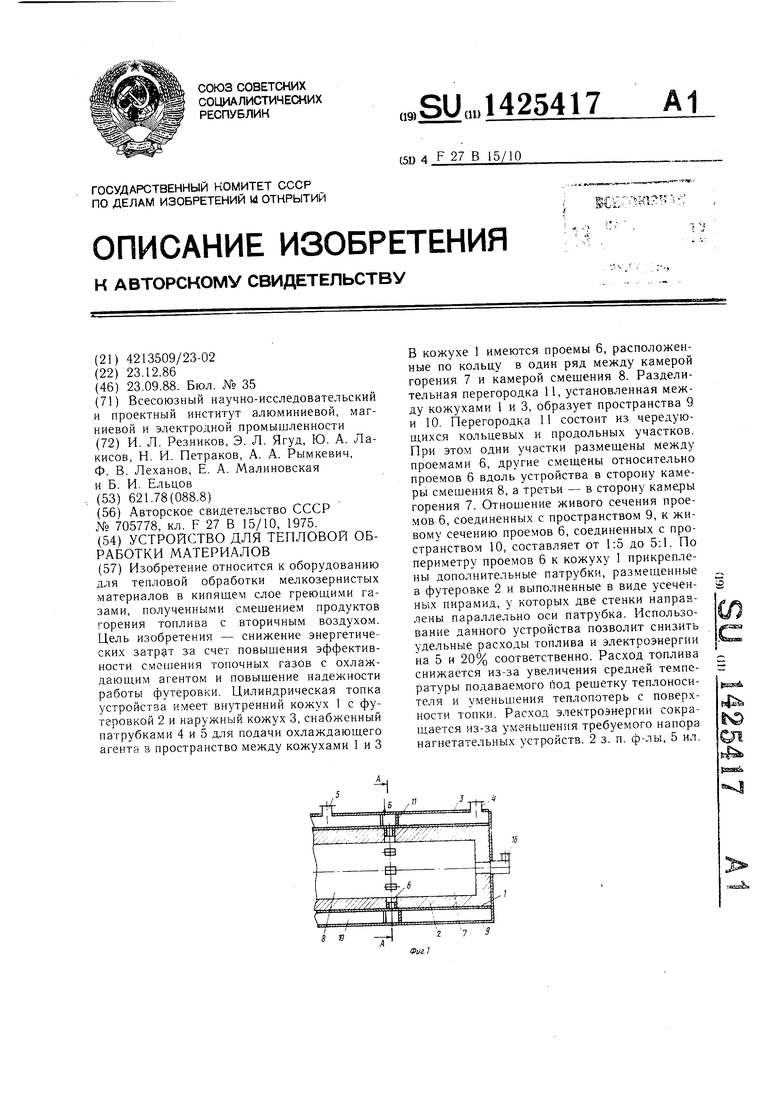

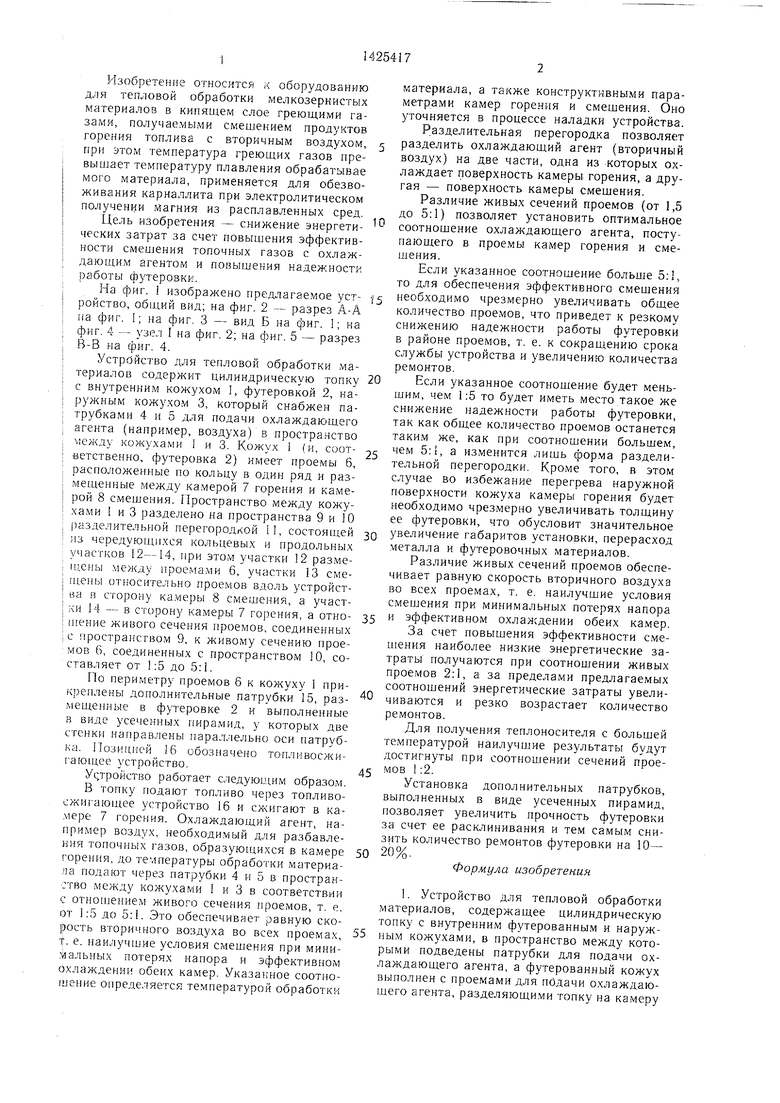

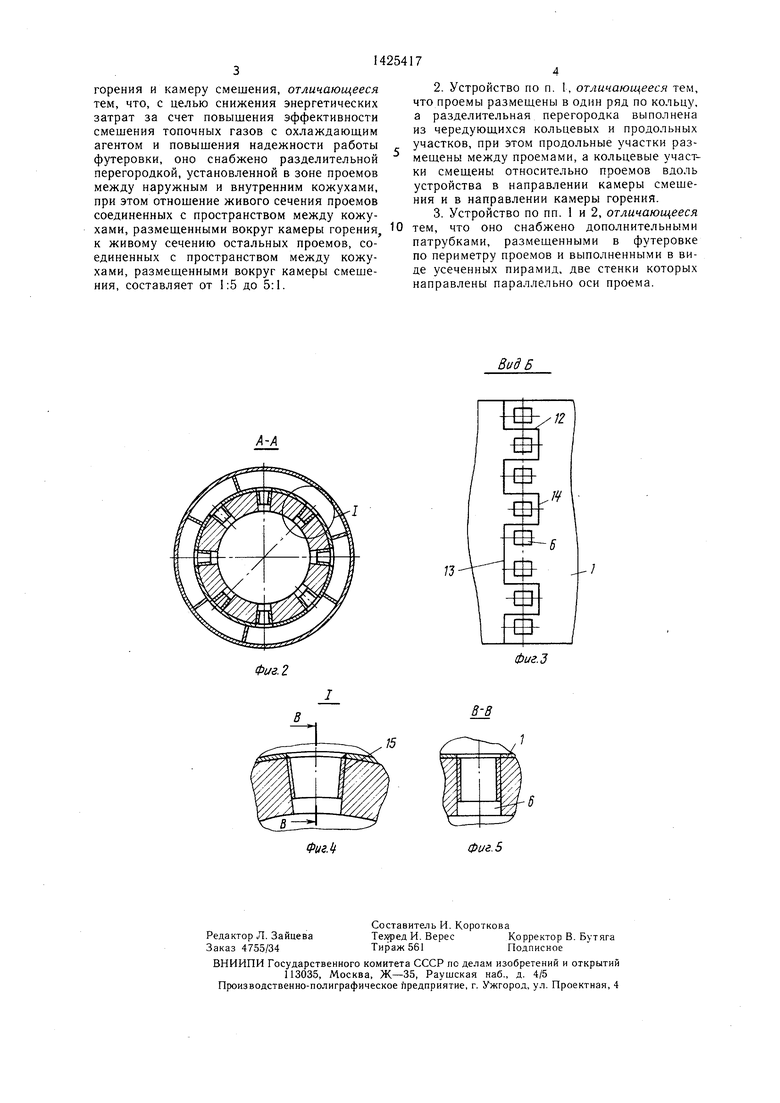

На фиг. 1 изображено предлагаемое уст- I ройство, общий вид; на фиг. 2 - разрез А-А па фиг. I; на фиг. 3 - вид Б на фиг. 1; на : фиг. 4 - узел I на фиг. 2; на фиг. 5 - разрез : В-В на фиг. 4.

Устройство для тепловой обработки ма- i териалов содержит цилиндрическую топку : с внутренним кожухом 1, футеровкой 2, на- ружным кожухом 3, который снабжен па- ; трубками 4 и 5 для подачи охлаждагс шего : агента (например, воздуха) в пространство : 1ежду кожухами 1 и 3. Кожух 1 (и, соот- -ветственно, футеровка 2) имеет проемы 6, расположенные по кольцу в один ряд и раз- i метенные между камерой 7 горения и каме- I рой 8 смешения. Пространство между кожу- I хами I и 3 разделено на пространства 9 и 10

разделительной перегородкой П, состоян.1ей i из чередуюпдпхся кольцевых и продольных участков 12-14, при этом участки 12 разме- |п,ены между проема.ми 6, участки 13 сме- отрюсительно проемов вдоль устройст- ва в сторону камеры 8 смешения, а участ- 1 14 - в сторону камеры 7 горения, а отно- I п ение живого сечения проемов, соединенных ic пространством 9, к живому сечению проемов б, соединенных с пространством 10, составляет от 1:5 до 5:1.

По периметру проемов б к кожуху 1 прикреплены дополнительные патрубки 15, размешенные в футеровке 2 и выполненные в виде усеченных пирамид, у которых две стенки направлены параллельно оси патрубка. Позицией 16 обозпачено топливосжи- гаЮ1цее устройство.

Устройство работает следуюидим образом. В топку подают топливо через топливо- сжи|-аюшее устройство 16 и сжигают в ка- .iepe 7 горения. Охлаждающий агент, например воздух, необходи.мый для разбавления топочных газов, образующихся в камере горения, до температуры обработки материала подают через патрубки 4 и 5 в пространство между кожухами 1 и 3 в соответствии с отношением живого сечения проемов, т. е. от 1:5 до 5:1. Это обеспечивает равную скорость вторичного воздуха во всех проемах, т. е. наилучшие условия смещения при мини- .-«альных потерях напора и эффективном охлаждении обеих камер. Указаь ное соотношение определяется температурой обработки

0

0

о 5

5

0 5

0

материала, а также конструктивными параметрами камер горения и смешения. Оно уточняется в процессе наладки устройства.

Разделительная перегородка позволяет разделить охлаждающий агент (вторичный воздух) на две части, одна из которых охлаждает поверхность камеры горения, а другая - поверхность камеры смешения.

Различие живых сечений проемов (от 1,5 до 5:1) позволяет установить оптимальное соотношение охлаждающего агента, поступающего в проемы камер горения и смешения.

Если указанное соотношение больше 5:1, то для обеспечения эффективного смешения необходимо чрезмерно увеличивать общее количество проемов, что приведет к резкому снижению надежности работы футеровки в районе проемов, т. е. к сокращению срока службы устройства и увеличению количества ремонтов.

Если указанное соотношение будет меньшим, чем 1:5 то будет иметь место такое же снижение надежности работы футеровки, так как общее количество проемов останется таким же, как при соотношении большем, чем 5:i, а изменится лишь форма разделительной перегородки. Кроме того, в этом случае во избежание перегрева наружной поверхности кожуха камеры горения будет необходимо чрезмерно увеличивать толщину ее футеровки, что обусловит значительное увеличение габаритов установки, перерасход металла и футеровочных материалов.

Различие живых сечений проемов обеспечивает равную скорость вторичного воздуха во всех проемах, т. е. наилучщие условия смещения при минимальных потерях напора и эффективном охлаждении обеих камер.

За счет повыщения эффективности смещения наиболее низкие энергетические затраты получаются при соотношении живых проемов 2:1, а за пределами предлагаемых соотношений энергетические затраты увеличиваются и резко возрастает количество ремонтов.

Для получения теплоносителя с большей температурой наилучшие результаты будут достигнуты при соотношении сечений проемов 1:2.

Установка дополнительных патрубков, выполненных в виде усеченных пирамид, позволяет увеличить прочность футеровки за счет ее расклинивания и тем самым снизить количество ремонтов футеровки на 10- 20%.

Формула изобретения

горения и камеру смешения, отличающееся тем, что, с целью снижения энергетических затрат за счет повышения эффективности смешения топочных газов с охлаждающим агентом и повышения надежности работы футеровки, оно снабжено разделительной перегородкой, установленной в зоне проемов между наружным и внутренним кожухами, при этом отношение живого сечения проемов соединенных с пространством между кожу2.Устройство по п. 1, отличающееся тем, что проемы размеш,ены в один ряд по кольцу. а разделительная перегородка выполнена из чередующихся кольцевых и продольных участков, при этом продольные участки размещены между проемами, а кольцевые участки смещены относительно проемов вдоль устройства в направлении камеры смешения и в направлении камеры горения.

хами, размещенными вокруг камеры горения, Ютем, что оно снабжено дополнительными

к живому сечению остальных проемов, со- патрубками, размещенными в футеровке

единенных с пространством между кожу-по периметру проемов и выполненными в вихами, размещенными вокруг камеры смеше-де усеченных пирамид, две стенки которых

ния, составляет от 1:5 до 5:1.направлены параллельно оси проема.

А-А

Фиг. 2

тем, что оно снабжено дополнительными

/зЧ -фФиг.З

| Устройство для тепловой обработки материалов | 1975 |

|

SU705778A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-09-23—Публикация

1986-12-23—Подача