Изобретение относится к устройствам получения дымовых газов с регулируемой температурой для обогрева оборудований химической, нефтеперерабатывающей, газоперерабатывающей, пищевой и сельскохозяйственной промышленностей.

Технологические печи с обогревом дымовыми газами являются главными потребителями энергии в нефтеперерабатывающей, нефтехимической и химической промышленности. Повышение эффективности при их использовании позволяет получить существенную экономию и заметно снизить энергозатраты в общем балансе затрат на производство продукции. Важнейшим параметром, позволяющим добиться высокой эффективности эксплуатации нагревательных печей, является повышение полноты сгорания топлива и возможность регулирования процесса горения и температуры дымовых газов в широких пределах. При этом на параметры процесса горения, его устойчивости, влияет множество переменных факторов, изменение которых в процессе горения ведет к заметным колебаниям характеристик дымовых газов, что приводит к неравномерности полноты сгорания топлива и изменениям температуры дымовых газов (Э.Р. Сайфуллин. «Оптимизация термодинамических характеристик процесса горения газообразного топлива метанового ряда переменного состава для наземных энергоустановок». Дисс. канд. техн. наук. Казань. 2018).

Для теплообменного оборудования, использующего в качестве нагревательного агента дымовые газы, актуальной проблемой является высокая температура факела горелки и значительная температурная неравномерность дымовых газов, которая приводит к неравномерному обогреву технологического оборудования (Е.А. Дмитриев, Е.П. Моргунова, Р.Б. Комляшев. «Теплообменные аппараты химических производств». РХТУ им. Менделеева, Москва, 2013)

Для решения этой задачи используются топки, объем которых превышает объем факела горелки в десятки и сотни раз, а стенки топок покрываются рядами труб с текущим в них нагреваемом агенте. Используется также рециркуляция уже охлажденных дымовых газов с их подачей в топку. Такие технические решения позволяют регулировать температуру дымовых газов в некоторых пределах, однако недостаточно и, кроме того, приводят к снижению полноты сгорания топлива и к большим габаритам оборудования (http://chemengrkhtu.ru/materials/lectures/Лекция%2015.pdf).

Широко применяющееся техническое решение рециркуляции в топку дымовых газов для регулирования топочных процессов используется для достижения целого ряда технологических и экологических целей:

- снижение температуры газов на выходе из топки при высоких нагрузках, а также для лучшего распределения газов по сечению топки, поддержания расчетной температуры продуктов сгорания на выходе из топки, повышения равномерности температуры потока газов по глубине топки;

- выравнивание профиля температур дымовых газов на выходе из топки в мощных котлах путем подачи дымовых газов через шлицы в верхней части топочной камеры;

- регулирование уровня температуры дымовых газов на выходе из топки;

- снижение уровня образования оксидов азота достигается снижением температурного уровня топочного процесса вводом дымовых газов непосредственно в топку в нижней ее части либо через горелки;

- предотвращение образования оксидов азота вводом рециркулирующих дымовых газов через горелки в качестве изолирующей среды, разделяющей потоки аэросмеси и вторичного воздуха, а также путем разбавления воздуха нейтральной средой и снижения концентрации окислителя в факеле.

Рециркуляция дымовых газов в топку влияет не только на аэродинамические процессы в топке, но также и изменяет состав топочных газов, существенно увеличивает их количество.

Однако, применение рециркуляции дымовых газов в топку снижает КПД котла в среднем на 0,03-0,06% на каждый 1% кратности рециркуляции (https://studme.org/319402/prochie/vyravnivanie_temperatury_dymovyh_gazov_vyhode_topki).

Известно устройство для обогрева дымовыми газами, содержащее горелку, камеру сгорания с системой отвода дымовых газов, соединенной с каналом рециркуляции дымовых газов (SU1186913).

Известно устройство нагрева дымовыми газами, содержащее корпус с размещенной внутри камерой сгорания, причем выход камеры сгорания соединен с входом теплообменной камеры. Устройство содержит рециркуляционный вентилятор, вход которого соединен с выходом теплообменной камеры, а выход соединен с входом камеры сгорания (US3854455).

Однако рециркуляция дымовых газов не позволяет повысить полноту сгорания топлива, достаточно широко и точно регулировать температуру дымовых газов.

Наиболее близким техническим решением к предлагаемому является устройство подготовки теплоносителя, включающее последовательно сообщенные горелку, жаровую трубу и камеру смешения теплоносителя и охлаждающего агента, связанную с системой подачи охлаждающего агента (RU177784).

К недостаткам данного устройства следует отнести ограниченные возможности по регулированию температуры дымовых газов перед подачей к обогреваемому оборудованию и недостаточную полноту сгорания топлива. Недостатки обусловлены тем, что регулирование температуры дымовых газов осуществляется подачей в камеру смешения отработавших дымовых газов, имеющих достаточно высокую температуру, а количество газов рециркуляции ограничено производительностью устройства по теплопередаче. При этом отработавшие газы не могут обеспечить полноценное доокисление продуктов сгорания в камере смешения, поскольку содержание кислорода в них пониженное, при высокой неравномерности температуры дымовых газов.

Техническим результатом, достигаемым предлагаемым изобретением является расширение диапазона и точности регулирования температуры рабочих дымовых газов, повышение равномерности температуры дымовых газов, подаваемых к технологическому оборудованию, а также повышение полноты сгорания топлива.

Температура дымовых газов в камере сгорания может достигать 1300-1900°С, а температура дымовых газов для нагрева оборудования находится в пределах 400-1700°С. Поэтому расширение диапазона регулирования температуры получаемого теплоносителя с одновременным повышением равномерности температурного поля теплоносителя является актуальной задачей, решение которой повышает равномерность и стабильность нагрева и поддержания заданных температур технологического оборудования.

Технический результат достигается тем, что факельная камера снабжена, последовательно сообщенными между собой и установленными после камеры смешения дымовых газов и охлаждающего агента, компрессионной камерой и дополнительной камерой смешения, причем компрессионная камера выполнена в виде сужающейся в сторону дополнительной камеры смешения емкости, а площадь поперечного сечения внутреннего пространства дополнительной камеры смешения в месте соединения с компрессионной камерой больше площади поперечного сечения внутреннего пространства компрессионной камеры в месте присоединения ее к дополнительной камере смешения, при этом система подачи охлаждающего агента дополнительно сообщена с дополнительной камерой смешения. Отношение максимальной длины к максимальной величине площади поперечного сечения внутреннего пространства камеры смешения находится в пределах 1:5-20. Внутренняя поверхность камеры смешения имеет форму цилиндра или призмы. Отношение максимальной и минимальной величин площадей поперечного сечения внутреннего пространства компрессионной камеры находится в пределах 3-5, а отношение максимальной длины внутреннего пространства компрессионной камеры к отношению указанных площадей не превышает 2. Внутренняя поверхность компрессионной камеры имеет форму усеченного конуса или усеченной пирамиды. Место соединения системы подачи охлаждающего агента с камерой смешения расположено рядом с выходом жаровой трубы.

Указанные признаки изобретения существенны.

В компрессионной камере осуществляется динамическое сжатие дымовых газов, что приводит к повышению полноты сгорания топлива и повышению давления дымовых газов и, в свою очередь, к ускорению теплообменных процессов при высоких давлении и температуры газов, повышая тем самым равномерность температурного поля. Вследствие резкого расширения сжатых дымовых газов в дополнительной камере смешения и добавления охлаждающего агента происходит их охлаждение до заданных температур. Расширение диапазона регулирования температур дымовых газов происходит за счет регулирования расхода, подаваемого в основную и дополнительную камеры смешения дымовых газов с охлаждающим агентом, а также регулирования перераспределения объема подачи охлаждающего агента между основной и дополнительной камерами смешения.

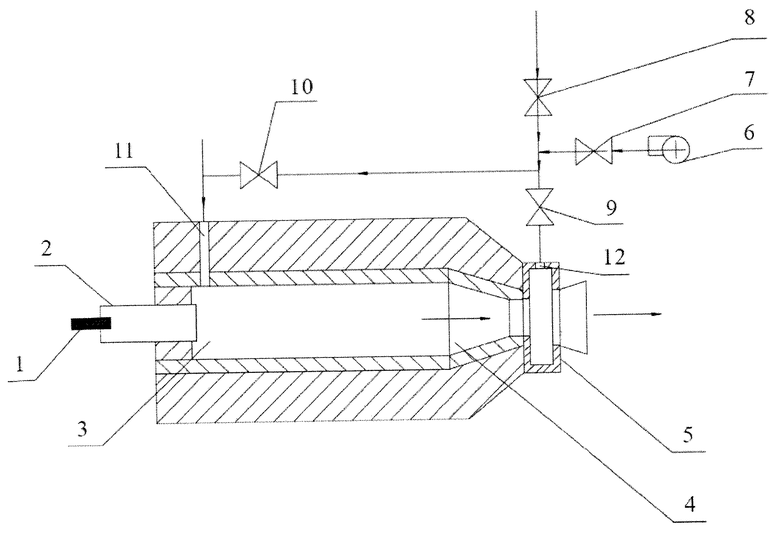

На рисунке представлен общий вид факельной камеры в разрезе.

Факельная камера включает горелку 1 с жаровой трубой 2, которая сообщена с основной камерой смешения 3. В конце камеры смешения 3 установлена компрессионная камера 4, выполненная в форме усеченного конуса или усеченной пирамиды, направленная большим основанием к камере смешения 3. Другой стороной камера 4 соединена с дополнительной камерой смешения 5. Площадь поперечного сечения внутреннего пространства дополнительной камеры смешения 5 в месте соединения с компрессионной камерой 4 больше площади поперечного сечения внутреннего пространства компрессионной камеры 4 в месте присоединения ее к дополнительной камере смешения 5. Отношение максимальной длины к максимальной величине площади поперечного сечения внутреннего пространства камеры смешения 3 находится в пределах 1:5-20. Такое соотношение выбрано исходя из оптимальной геометрии внутреннего пространства камеры 3, которая должна создавать лучшие условия для равномерного смешивания дымовых газов и охлаждающего агента при одновременном поддержании достаточной кинетической энергии газов для обеспечения оптимального динамического сжатия в компрессионной камере 4. Внутренняя поверхность камеры смешения 3 имеет форму цилиндра или призмы.

Отношение максимальной и минимальной величин площадей поперечного сечения внутреннего пространства компрессионной камеры 4 находится в пределах 3-5, а отношение максимального расстояния между этими сечениями к отношению указанных площадей не превышает 2. Данные параметры подобраны экспериментальным путем для обеспечения оптимального давления в компрессионной камере, при котором, с одной стороны, не создается чрезмерного избыточного давления в камере смешения, ухудшающего условия горения в жаровой трубе 2, а с другой - поддерживается достаточная плотность газов для выравнивания температур.

К камерам смешения 3 и 5 подключена система подачи охлаждающего агента, состоящая из вентилятора 6, трубопроводов подачи охлаждающего агента, вентилей 7, 8, 9 и 10, патрубка 11 ввода охлаждающего агента в камеру 3, канала 12 ввода охлаждающего агента в дополнительную камеру смешения 5. Место соединения патрубка 11 системы подачи охлаждающего агента с камерой смешения 3 расположено рядом с выходом жаровой трубы 2.

В качестве охлаждающего агента используется воздух или любой другой газ, либо вода или другая жидкость.

Устройство работает следующим образом.

Горелка 1 подает смесь топлива и воздуха в жаровую трубу 2, где формируется факел горения, частично переходящий в основную камеру смешения 3, куда по патрубку 11 поступает воздух или другой охлаждающий агент. В камере 3 формируется поток смеси дымовых газов и охлаждающего воздуха, который поступает в компрессионную камеру 4. В камере 4 происходит динамическое сжатие смеси охлаждающего агента и дымовых газов, что приводит к повышению давления и доокислению (дожиганию) продуктов горения. При повышенном давлении ускоряется теплоперенос и повышается равномерность температурного поля. Из камеры 4 сжатый теплоноситель поступает в дополнительную камеру смешения 5, имеющую на входе расширение. Вследствие резкого расширения сжатого теплоносителя в камере 5 и добавления охлаждающего агента через канал 12 теплоноситель охлаждается до заданных температур. Регулирование температуры теплоносителя осуществляется управлением объемами подачи охлаждающего агента в камеры смешения 3 и 5, посредством вентилятора 6 и вентилей 7, 8, 9 и 10.

Применение заявленной конструкции позволяет регулировать температуру получаемого теплоносителя в широких пределах при одновременном повышении полноты сгорания топлива и повышении равномерности температуры газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ФАКЕЛЬНАЯ ИНЖЕКЦИОННАЯ | 2002 |

|

RU2215938C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2007 |

|

RU2362093C1 |

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ), ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2153633C1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| Топка для путевого подогревателя | 2018 |

|

RU2696522C1 |

| КАМЕРНЫЙ ОГНЕВОЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2218525C2 |

| ГАЗОТРУБНЫЙ КОТЕЛ | 2002 |

|

RU2245490C2 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ СТАБИЛИЗАЦИИ ПРИРОДНОГО ГАЗА В ГАЗООБРАЗНОМ СОСТОЯНИИ И РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2315905C1 |

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

Изобретение относится к устройствам получения дымовых газов с регулируемой температурой для обогрева оборудования химической, нефтеперерабатывающей, газоперерабатывающей, пищевой и сельскохозяйственной промышленностей. Факельная камера снабжена последовательно установленными после камеры смешения теплоносителя и охлаждающего агента компрессионной камерой и дополнительной камерой смешения. Компрессионная камера выполнена в виде сужающейся в сторону дополнительной камеры смешения емкости, причем размеры поперечного сечения дополнительной камеры смешения в месте соединения с компрессионной камерой больше размеров поперечного сечения компрессионной камеры в месте ее присоединения к дополнительной камере смешения. Система подачи хладагента сообщена с основной и дополнительной камерами смешения. Изобретение позволяет регулировать температуру получаемого теплоносителя в широких пределах при одновременном повышении полноты сгорания топлива, а также повысить равномерность температур дымовых газов. 5 з.п. ф-лы, 1 ил.

1. Факельная камера, включающая последовательно сообщенные горелку, жаровую трубу и камеру смешения теплоносителя и охлаждающего агента, соединенную с системой подачи охлаждающего агента, отличающаяся тем, что она снабжена последовательно сообщенными между собой и установленными после камеры смешения дымовых газов и охлаждающего агента компрессионной камерой и дополнительной камерой смешения, причем компрессионная камера выполнена в виде сужающейся в сторону дополнительной камеры смешения емкости, а площадь поперечного сечения внутреннего пространства дополнительной камеры смешения в месте соединения с компрессионной камерой больше площади поперечного сечения внутреннего пространства компрессионной камеры в месте присоединения ее к дополнительной камере смешения, при этом система подачи охлаждающего агента также сообщена с дополнительной камерой смешения.

2. Факельная камера по п. 1, отличающаяся тем, что отношение максимальной длины к максимальной величине площади поперечного сечения внутреннего пространства камеры смешения находится в пределах 1:5-20.

3. Факельная камера по п. 1, отличающаяся тем, что внутренняя поверхность камеры смешения имеет форму цилиндра или призмы.

4. Факельная камера по п. 1, отличающаяся тем, что отношение максимальной и минимальной величин площадей поперечного сечения внутреннего пространства компрессионной камеры находится в пределах 3-5, а отношение максимальной длины внутреннего пространства компрессионной камеры к отношению упомянутых площадей не превышает 2.

5. Факельная камера по п. 1, отличающаяся тем, что внутренняя поверхность компрессионной камеры имеет форму усеченного конуса или усеченной пирамиды.

6. Факельная камера по п. 1, отличающаяся тем, что место соединения системы подачи охлаждающего агента с камерой смешения расположено рядом с выходом жаровой трубы.

| СТАНОК ДЛЯ ШЛИФОВАНИЯ | 0 |

|

SU177784A1 |

| Трубчатая печь | 1984 |

|

SU1186913A1 |

| Теплогенерирующая установка | 2021 |

|

RU2771721C1 |

| Огневой подогреватель | 1984 |

|

SU1211561A1 |

| ТЕПЛОГЕНЕРАТОР ГАЗОВЫЙ СМЕСИТЕЛЬНОГО ТИПА | 2007 |

|

RU2361150C1 |

Авторы

Даты

2023-03-09—Публикация

2022-08-18—Подача