и to

C3t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуфабрикатов из гранулируемых сплавов системы алюминий - цинк - магний - медь с добавками переходных металлов | 1987 |

|

SU1497863A1 |

| Способы термомеханической обработки проводниковых сплавов системы Al-Mg-Si | 2019 |

|

RU2749601C2 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255135C1 |

| Способ получения деформируемых полуфабрикатов из сплавов системы алюминий-медь-марганец | 1989 |

|

SU1738865A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО И ЦИРКОНИЙ | 1991 |

|

RU2033468C1 |

| Способ термомеханической обработки полуфабрикатов из термоупрочняемых Al-Cu-Mg-Ag сплавов | 2019 |

|

RU2707114C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ ИЗ ТИТАНОВОГО СПЛАВА ВТ22 | 2015 |

|

RU2604075C1 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

Изобретение относится к термомеханической обработке гранулируемых алюминиевых сплавов. Цель изобретения - повышение прочности полуфабрикатов . Способ включает деформащш с суммарной степенью 45-50% при температуре 470-525 с, закалку в процессе деформации и последующее старение. Закалку проводят так, что после деформации на 35-40% температура полуфабриката составляет 0,65-0,7 от гомологической температуры плавления сплава, а время деформационного воздействия в процессе закалки равно 0,3-1,1 с.

го

О5

11

Изобретение сп-посктся к термомеха кнческой обработке гра15ули;,1уе№1х агпо f.-rti i i е г-.ь j к с п j I а в о Б „

1,ель изобретси.ия - погзъгшеяие проч HOCVK полуфабрикатовi

В процессе закалки одноярсменно с (еформя.аией по прерлагаемсму рекиму исключаете.-; возможность п.р от екания ;:ц «ам-Г - еской рекркстаплизаилИ; лос- кольку дйфоркациоп гое воздействие на матаркзл в процессе его о :лаждения до темиаратур ниже теипературы рек- риста иш.чаики не прекращается,, и процесс образовэл-шя и роста новых зерен ка деформирозаи ных подаЕпяет- с 1 v-rpoi e того, параллельно с крсщес ti jivi 1 ьуделйгля Е;:)Д€зрода и образования №гкропор происходи ИХ залеч гза-(ше noxi действие - де орка щгг;, что поло- ж«-геп1 г5о еказывазтся на прочностньк свойствах полуфабрикатов,

Снглл;ениа текггературы ;т;лава после дефор;.)адг;И на 35-40% ниже указангсых ;лрац:алов затрудняет аалечизачие кик- ро rper- ait,, GonasoBanuK jxcH вследствие afa;T( ч- дородад поскольку значи- 1 ег зГ;1; у;г;.гц;т1аютс;я услсиик диффузионно;; ii aapKH „ S результате гфочиость srnnsBa понижзет ся. Если после дефор- мЕции на 35-40% температура сплава ььгше 0;7 от гомологической температуры плаБления., го не исюлсчена возмсж- аость гпютекa;-ni.H л 1намической рекрис- талл - за111:1 ; что таюке отрицательно сказьш„ ется на гпюччостт-; сплава.

Су М1чариое врамя деформационного Е: ;здвйству-гЯ 3 имтервале С,, З--, с обеспечивает HaK5cj;ae полную фкксатщю пересыш/аяиого твердого раствора D нат рицс :f;pH какмчл ьшйй вел)-;чиь5е остаточ- кых иалркжеш1 -д,

Е случае упеличс11ия Езремеи дефоо- нациэкиого вО ;;д,ействил 1 1 с иронс11одит р&счад перес ь;1е:;нс го твер- дог о раствора и, как cji-2r CTDHe, сии- же нк е пт- очно с ти «

Прк yM&HbWbisKs-i Ерекеяк деформа- :ay;oEi;aro воз)д.бйстви : менее 0,3 с из

чктельпо лозтйд;&етс;- гшастичкость спл ва,, что призеДК7 к зарсждежпо и росту ьгикротресщи5 что также является причиной Г;зкк;кеш5я прочности пспуфабри-П р ;л и е р. Проводит тгрко1чехани ческук; обработку проката то;1Вд1Ной

Температура солидуса сплава 01969 составляет 610 С, Нагрев перед термомеханической обработкой проводят до sSO С, закалку одновременно с деформацией осуществляют на прокатном ста fse ДУО-400, оснащенном водоохлаждае- №.№ залкамя со степенью деформации 50%,

При деформации на 30, 35, 37, 40, 43% температура проката в очаге де- Форь5ации 0,62; 0,65; 0,68; 0,70; от гомологической температуры плавления сплава, что соответствует 274, 300, 327; 345, . Температуру контролируют встроенной в валок термопарой,

Cyr.fMapHoe время деформационного аоздейстпия 0,2; 0,7; 1,1; Ij2.c

CTapemie проводят при 125 С в течегме 5 ч

Параллельно проводят термомехани- ческу о обработку по известному способу

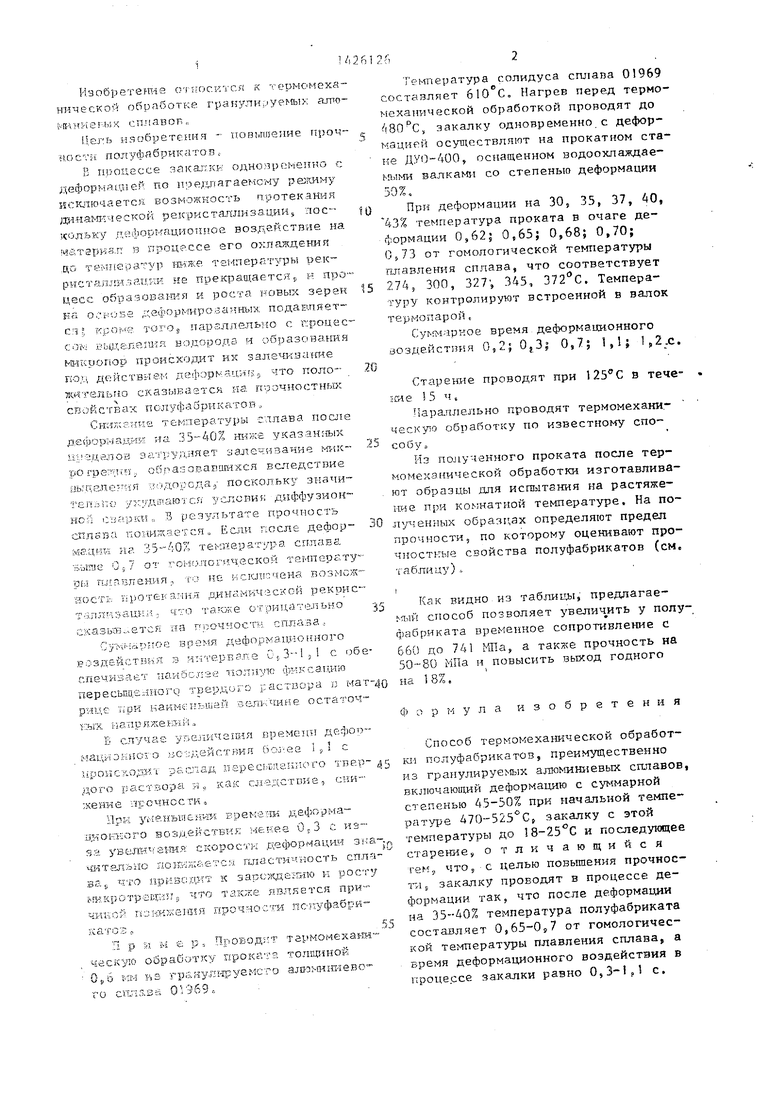

Из полученного проката после термомеханической обработки изготавлива- гот образцы для испытания на растяжение при ко. -татной температуре. На по- лу ;енных образ,ах определяют предел прочности, по которому оценивают про- 4 iocTHbre свойства полуфабрикатов (см, таблицу)..

Как видно из таблицы, предлагае- ъш способ позволяет увелич 1ть у полуфабриката временное сопротивление с

660 до 741 М1а, а также прочность на 50-80 Ш1а и повысить выход годного

на 18%.

Ф о р м у л а изобретения

Способ термомеханической обработки полуфабрикатов, преимущественно из гранулируемых алюмишшвьк сплавов, включаюивдй деформацию с суммарной степенью 45-50% при начальной ратуре 470-525 Cj закалку с этой температуры до IS-ZS C и последующее старение,, о т ли чающийся ген, что, с целью повьшения прочнос- 1 1S закалку проводят в гфоцессе деформации так, что после деформации на 35-40% температура полуфабриката составляет 0,65-0s7 от гомологической тe пepaтypы плавления сплава, а время деформационного воздействия в процессе закалки равно 0,3-1 И с.

вниипи

Заказ 790

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Тираж .

Подписное

Авторы

Даты

1992-01-15—Публикация

1987-01-08—Подача