Ипобретение OTITICUTCH к иорошк.овой металлургии, и ч чстяосги к сгюсооам производстна дс-формирован ь х полуфабрикатов из гранулируемых сплавов системы Al-Zn-Mg-Cii с добавками переходных металлов.

изобретения является повышение прочности .чолуфабрикатов,

Изобретени.е иллюстрируется примерами.

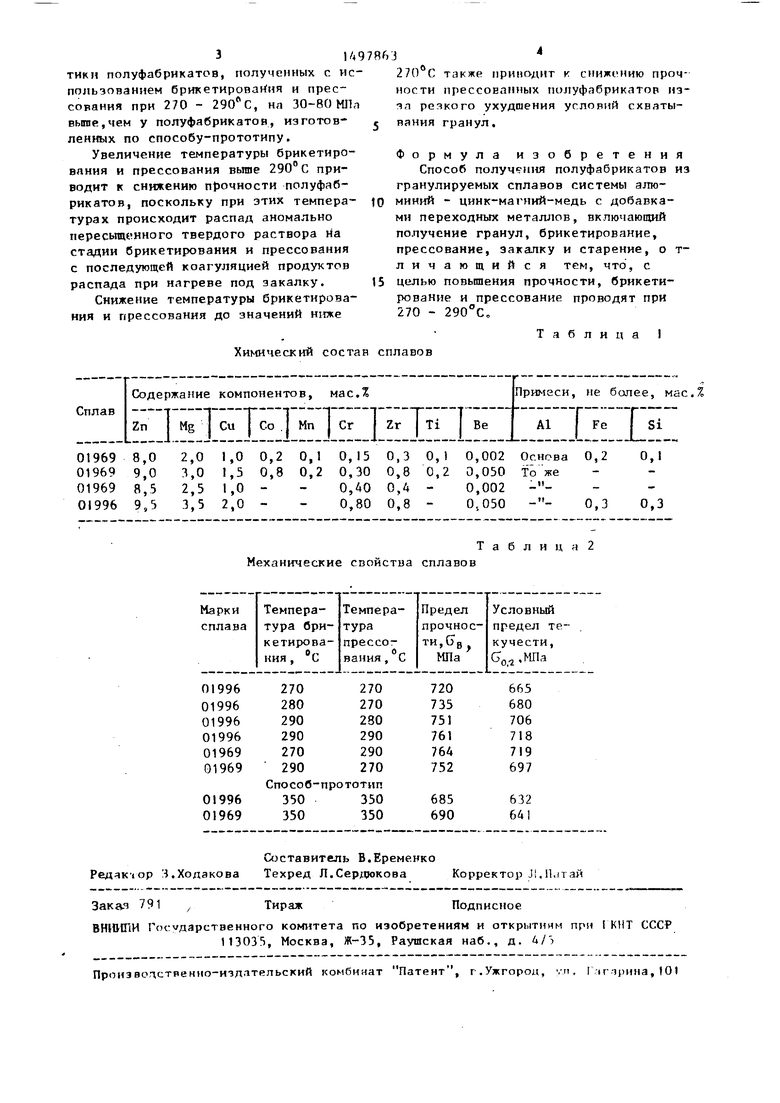

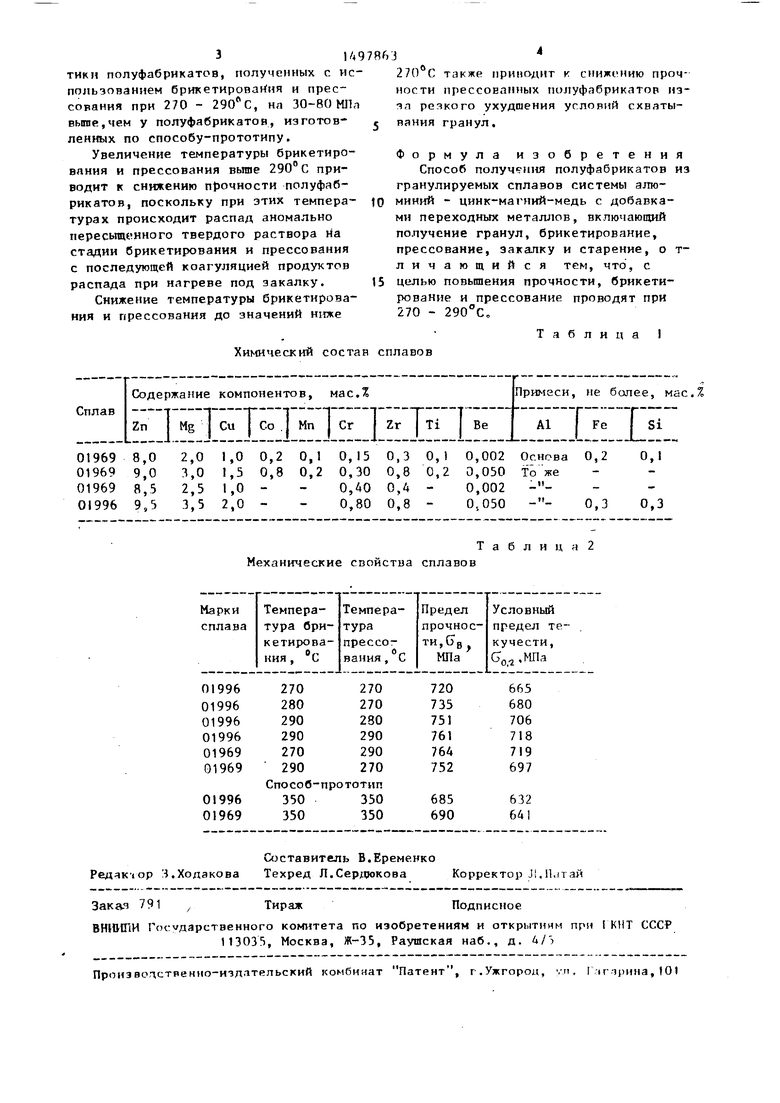

Граиулы высокопрочных сплавов 01996 и 01969 системы Al-Zn-Mg-Cu, содержаш,5та. переходные металлы (табл.) загружают в капсулы размером 1141 200 470 мм, нагревают до 270 - 290°С и компактируют в открытом штампе в брикеты-размером (jlil 14) 4 70 мм. Брикеты обтачива1лт до диаметра 95мм,

торГлУют и разрезают пополам Полученные заготовки р/пмером ( 5 :95)i 200 мм нагревают до 270 - 290°С И прессуют в профиль круглого сечения диаметром iO мм. Затем проводят закалку с 490.С в воду и старение при 120°С в тече- ime 10 4j Полученные образцы испытывают На растяжение с определением предела прочности и предела текучести. Параллельно получают профили по способу прототипу, вклкзчакяде- му получение гранул, брикетирование, прессование при 350°С, закалку с температуры , старение при 120 С в течение 10 ч. Результаты испытаний представлены в табл.2.

Из данных, припедснных в таОл.2, следует, что прочностные характерис4;со

vl

00 О)

о:

тики полуфабрикатов, полученных г. использованием брикетирования и прессования при 270 - , на 30-80 МЛ выше,чем у полуфабрикатов, изготовленных по способу-прототипу.

Увеличение температуры брикетирования и прессования выше 290°С приводит к снижению прочности полуфабрикатов, поскольку при этих температурах происходит распад аномально пересыщенного твердого раствора на стадии брикетирования и прессования с последующей коагуляцией продуктов распада при нагреве под закалку.

Снижение температуры брикетирования и прессования до значений ниже

270 С также прино-дит к снижению прочности прессованных полуфабрикатов из- чл резкого ухудшения условий схватывания гранул.

Формула изобретения

Способ получения полуфабрикатов из гранулируемых сплавов системы алюминий - цинк-магний-медь с добавками переходных металлов, включающий получение гранул, брикетирование, прессование, закалку и старение, о т- личающийся тем, что, с целью повьппения прочности, брикетирование и прессование проводят при 270 - 290 С,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки полуфабрикатов | 1987 |

|

SU1426126A1 |

| Способ изготовления заготовок из гранулируемых сплавов | 1986 |

|

SU1422519A1 |

| Способ получения полуфабрикатов из гранул алюминиевых сплавов | 1987 |

|

SU1434625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2041024C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ изготовления полуфабрикатов из порошков и гранул алюминиевых сплавов | 1990 |

|

SU1748944A1 |

| Способ горячей прокатки заготовок из труднодеформируемых сплавов | 1986 |

|

SU1424196A1 |

| Сплав на основе алюминия | 1977 |

|

SU665658A1 |

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

Изобретение о-)-иис.нг ся i- кзрошко )1ой мйтлллурпи, li частности к способам и. готонпения полуфабрикатов из rp. inyjtupyer-D.ix сп.чаноп системы алюми- sniii-ц -1Нк-магпий-мель с добапками пе- ргхс;д Пз1х металлов,. Цель изобретения - iifinbimei Hp 1ФОЧИОС1И 1 олуфаб зикотов. Дггя из готопления полуфабрикатов из сплавов 01996 и 01969 граиулы загру- aiiiT п luiMPpi-i, нагревают до 270 - 290 С и брикетируют, после чего прессую г при 270 - 290 С п профиль круглого cfiMPiinH „ Полученные полуфабри- K. tTH : од;зергак Т злкалке з поду с и старопин при ГМ,1 с в течение 10 ч.. В резу: ; га. гг- к ханические свой1тва полуфабриклт - В - G и G на i J-80 Mill pbmip, мr у полуфабрикатоп, и готовленных пэ спосос;у-т рототипу. 2та5п, 3 Л

Химический состав сплавов

Механические свойства сплавов

Таблица I

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ред | |||

| Л. | |||

| Бсгм.шл, В.И.Ло баткина и щ Со 31 | |||

| Калашиикш Л Гранулирсвячныо таллургия, i 9 ; | |||

| : Мпталлургия | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| и КфрёМ()В Л | |||

| В, f- a-rrpnaiif- | |||

| М | |||

| Mf - , c.47-uH | |||

Авторы

Даты

1992-01-15—Публикация

1987-06-08—Подача