С/1

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2566125C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| Способ обработки заготовок из алюминиевых сплавов | 1981 |

|

SU1126625A1 |

| Способ изготовления плоских изделий из гафнийсодержащего сплава на основе титана | 2017 |

|

RU2675011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2380209C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

Изобретение может быть использовано в производстве штампованных и кованых полуфабрикатов из термически упрочняемых алюминиевых сплавов. Сущность изобретения состоит в том, что после горячей деформации штамповки и поковки подвергают гетерогенизирующему отжигу при температуре 350-400°С в течение 1-10 ч и локальной деформации. В процессе последующего нагрева под закалку, совмещенную с рекристаллизационным отжигом, образуется мелкозернистая структура. Обработка поковок и штамповок по предлагаемому способу позволяет уменьшить величину микрозерна в зоне свариваемых кромок примерно в 10 раз, что исключает образование трещин. 1 з. п. ф-лы, 1 табл.

Изобретение относится к производству штампованных и кованых полуфабрикатов из алюминиевых сплавов

Известно, что механические свойства сварных соединений из термически упрочняемых алюминиевых сплавов определяются, в основном, величиной зерна и направлением волокна в полуфабрикатах относительно сварного шва. Грубозернистая структура свариваемых кромок при сварке плавлением приводит к образованию по границам зерен в околошовной зоне хрупких эвтектических фаз и трещин, которые, являясь очагами разрушения, снижают прочность соединения. Отсутствие технологии, гарантирующей получение в районе свариваемых кромок мел козернистой структуры, приводит к ограничениям в применении кованых и штампованных полуфабрикатов в сварных конструкциях ответственного назначения, введению регламентации направления волокна. С целью разгрузки сварных соединений увеличивают толщину свариваемых кромок, что вызывает повышение массы изделий.

В качестве оптимального при изготовлении поковок и штамповок из сплавов системы алюминий-медь-марганец рекомендуется температурный диапазон дефор- мации 470-300°С. Однако в крупногабаритных штамповках и поковках : применяемые методы термомеханической обработки не обеспечивают должного измельчения зерна,

Известны способы улучшения структуры исходной заготовки,заключающиеся в ковке при 200-300°С со степенью деформации 30-85% или деформации горячепрессо- ванной заготовки со степенью 50-60% в температурном диапазоне 20-300°С с поVJСО 00 00

о ел

следующей горячей штамповкой и термообработкой.

Указанные способы не обеспечивают мелкозернистой структуры в штампованных изделиях, если суммарная степень деформации при их изготовлении выше 80-85%.

Известен также способ термомеханической обработки алюминиевых сплавов, согласно которому прессованную заготовку осаживают в холодную со степенью деформации выше 10%, затем подвергают отжигу на полную рекристаллизацию, производят горячую штамповку и упрочняющую термическую обработку.

Известный способ неприменим в тех случаях, когда штампов.ки изготавливаются с предварительной фасонной ковкой и когда в качестве исходной заготовки используются горячекатаная плита или слиток. Кроме того, мелкозернистая структура, получаемая по данному способу после операций холодной деформации и отжига, не сохраняется в зонах штамповки, претерпевших горячую деформацию со степенью более 80%.

Цель изобретения - предотвращение образования трещин при сварке в околошовной зоне и повышение прочности сварных соединений путем получения у поковок или штамповок в местах расположения свариваемых кромок изготавливаемых из них деталей мелкозернистой структуры.

Для достижения поставленной цели штамповки и поковки подвергают после горячей деформации гетерогенизирующему отжигу при 350-400°С в течение 1-10 ч с последующей локальной холодной деформацией зон расположения сварных кромок на 20-40% в температурном интервале от -196 до +250°С, а затем упрочняющей термической обработке.

Гетерогенизирующий отжиг повышает пластичность штамповок и поковок, а также приводит к коагуляции вторых фаз, в результате чего возрастает структурная неоднородность, что способствует получению мелкозернистой микроструктуры при рекристаллизации.

г

Размер участков, подвергаемых локальной холодной деформации, выбирается исходя из формы полуфабрикатов и размеров зоны термического влияния, зависящих от вида сварки и толщины свариваемых кромок.

Низкотемпературная {до -196°С) локальная деформация позволяет исключить образование трещин, так как для сплавов системы алюминий - медь-марганец пластичность с понижением температуры повышается.

Таким образом, предлагаемый способ отличается от известного тем, что холодная деформация является заключительной операцией формообразования и проводится локально, только в зонах свариваемых кромок, а перед холодной деформацией вводится гетерогенизирующий отжиг. При этом холодная деформация проводится перед закалкой, степень деформации выбрана

0 такой, чтобы обеспечить при нагревании под закалку прохождение полной рекристаллизации с образованием мелкозернистой структуры. Температурный диапазон

5 деформации выбран таким, чтобы обеспечить осуществление холодной деформации без трещин.

Проведение после горячей деформации гетерогенизирующего отжига с последую0 щей локальной холодной деформацией со степенью 20-40% в диапазоне температур от -196 до 250°С позволяет гарантированно получать в результате рекристаллизации в процессе нагрева и выдержки под закалку

5 мелкозернистую структуру в зоне свариваемых кромок.

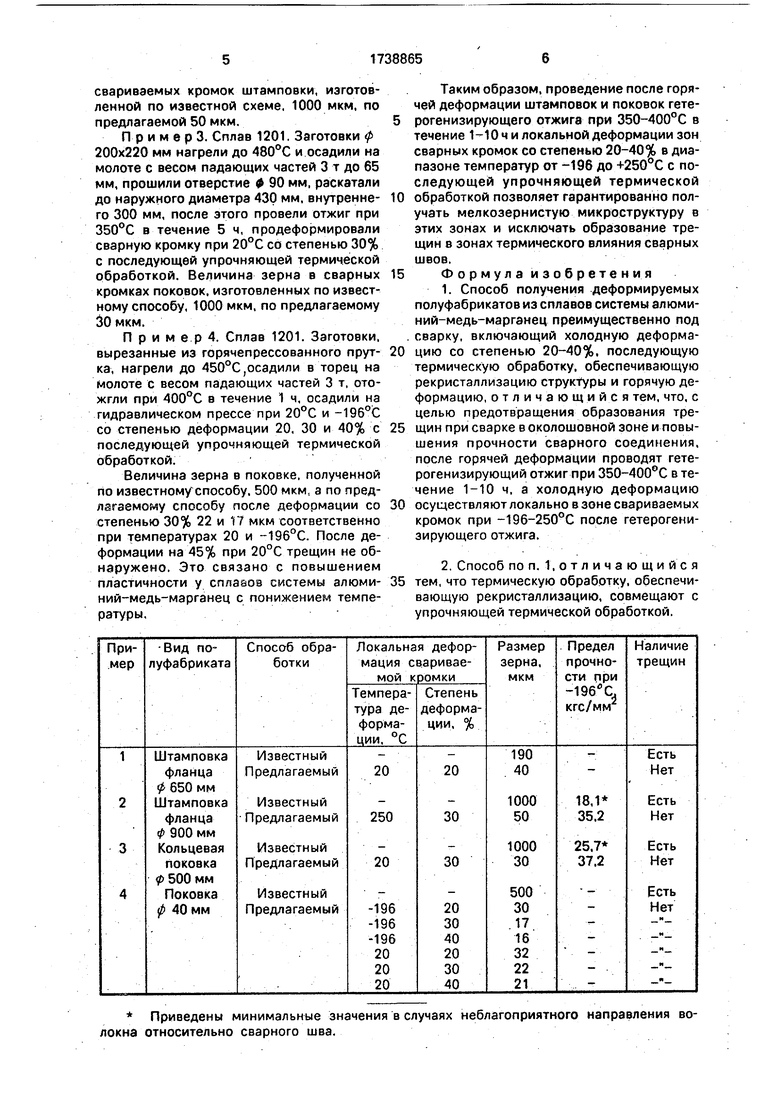

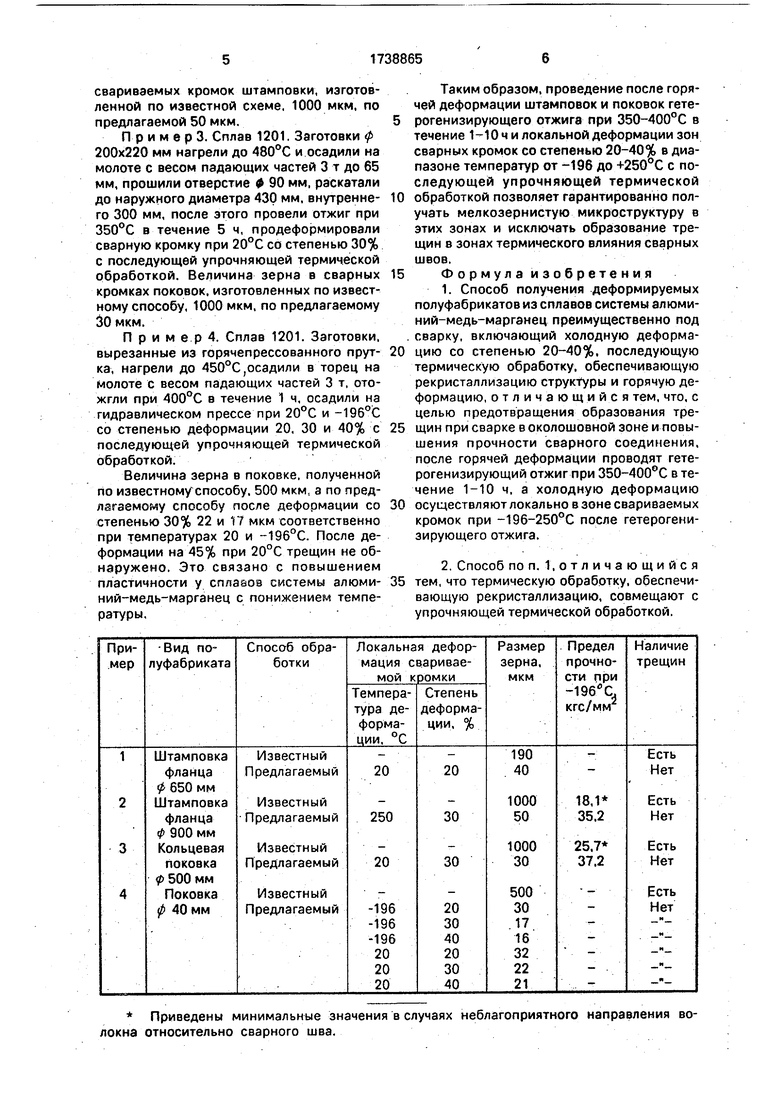

В таблице приведены конкретные режимы реализации предлагаемого способа по примерам.

0 Пример. Сплав 1201. Штамповку фланца ф 640 мм, изготовленную на гидравлическом прессе усилием 30000 т из катаной плиты в три перехода при 320-360°С, отожгли при 380°С в течение 2,5 ч и осадили в

5 зоне свариваемых кромок на 20% при 20°С. Затем провели упрочняющую термическую обработку: закалка 535°С - выдержка 1.0- 2,5 ч - охлаждение в воде; старение 180- 190°С - выдержка 18-20 ч.

0 Величина микрозерна в зоне свариваемых кромок штамповки, изготовленной по известной технологии, 190 мкм. по предлагаемой 40 мкм. Далее из штамповок, полученных по известной и предлагаемой

5 технологии, изготовили фланцы и сварили их импульсно-дуговой сваркой с плитами. Анализ макро-и микроструктуры зон термического влияния сварных швов показал наличие выделений эвтектических прослоек и

0 микротрещин по границам зерен в детали, изготовленной по известной технологии, и отсутствие их в детали, изготовленной по предлагаемой технологии.

П р и м е р 2. Сплав 1201. Штамповку

5 фланца Ф 950 мм. изготовленную на гидравлическом прессе усилием 30000 т в пять переходов при 320-360°С, отожгли при 380°С в течение 10 ч и продеформировали свариваемые кромки со степенью 30% при 250°С с последующей упрочняющей термической обработкой. Величина зерна в зоне

свариваемых кромок штамповки, изготовленной по известной схеме. 1000 мкм, по предлагаемой 50 мкм.

ПримерЗ. Сплав 1201. Заготовки ф 200x220 мм нагрели до 480°С и осадили на молоте с весом падающих частей 3 т до 65 мм, прошили отверстие ф 90 мм, раскатали до наружного диаметра 430 мм, внутренне- го 300 мм, после этого провели отжиг при 350°С в течение 5 ч, продеформировали сварную кромку при 20°С со степенью 30% с последующей упрочняющей термической обработкой. Величина зерна в сварных кромках поковок, изготовленных по известному способу, 1000 мкм, по предлагаемому 30 мкм.

П р и м е р 4. Сплав 1201. Заготовки, вырезанные из горячепрессованного прут- ка, нагрели до 450°С,осадили в торец на молоте с весом падающих частей 3 т, отожгли при 400°С в течение 1 ч, осадили на гидравлическом прессе при 20°С и -196°С со степенью деформации 20, 30 и 40% с последующей упрочняющей термической обработкой.

Величина зерна в поковке, полученной по известном/способу, 500 мкм, а по предлагаемому способу после деформации со степенью 30% 22 и 17 мкм соответственно при температурах 20 и -196°С. После деформации на 45% при 20°С трещин не обнаружено. Зто связано с повышением пластичности у спла&оэ системы алюми- ний-медь-марганец с понижением температуры.

Таким образом, проведение после горячей деформации штамповок и поковок гете- рогенизирующего отжига при 350-400°С в течение 1-10 ч и локальной деформации зон сварных кромок со степенью 20-40% в диапазоне температур от -196 до +250°С с последующей упрочняющей термической обработкой позволяет гарантированно получать мелкозернистую микроструктуру в этих зонах и исключать образование трещин в зонах термического влияния сварных швов.

Формула изобретения

| Способ обработки заготовок из алюминиевых сплавов | 1981 |

|

SU1126625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРЕССОВАННЫХ АЛЮМИНИЕВБ1Х СПЛАВОВ | 0 |

|

SU272010A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1989-11-28—Подача