Изобретение относится к области цветной металлургии и электротехники, а именно к способам термомеханической обработки (ТМО) Al-Mg-Si сплавов, используемых для производства изделий электротехнического назначения, таких как токопроводящие элементы в виде катанки, проволоки, пластин, шин, кабелей, а также проводов воздушных линий электропередачи.

Известно, что алюминий обладает высокой электропроводностью, технологичностью и коррозионной стойкостью. Однако низкая прочность приводит к ограничению его использования в электротехнике. Заметное повышение прочности алюминия достигают за счет введения в его состав магния (Mg) и кремния (Si) в определенных пропорциях, т.е. за счет создания сплавов системы Al-Mg-Si электротехнического назначения [1]. Ранее проведенные исследования позволили установить, что в сплавах системы Al-Mg-Si могут образовываться зоны Гинье-Престона, а также упрочняющие фазы метастабильных β'', β' и стабильной β модификаций (Mg2Si). Выделение упрочняющих фаз сопровождается снижением концентрации атомов легирующих элементов в алюминиевом твердом растворе [2]. Методы ТМО позволяют управлять фазовым составом, а также содержанием атомов легирующих элементов Mg и Si в твердом растворе проводниковых сплавов системы Al-Mg-Si.

Известно несколько способов ТМО Al-Mg-Si сплавов электротехнического назначения, позволяющих повысить их механическую прочность и/или электропроводность. Например, в работе [3] описан способ ТМО заготовок сплава Al-Mg-Si, включающий последовательно отжиг при 520°С, закалку в воду, правку растяжением с остаточной деформацией 10% и искусственное старение при 160±5°С в течение 10 часов. В результате данной обработки в сплаве достигается предел прочности 164-167 МПа и удельное электрическое сопротивление (УЭС) 0.0304 Ом*мм2/м, что соответствует электропроводности 56.7% IACS (International Annealed Copper Standard). Недостатками известного способа является низкая механическая прочность Al-Mg-Si сплава.

В изобретении [4] описан способ ТМО сплава системы Al-Mg-Si, включающей последовательно: нагрев предварительно гомогенизированной в течение 10 часов при 580°С литой заготовки сплава до 500°С, горячую прокатку с начальной температуры 500°С, отжиг при 320°С в течение 2 часов, охлаждение со скоростью 80°С/мин с температуры отжига и холодную прокатку со степенью деформации 85%. В результате такой обработки в сплаве достигается предел прочности 221 МПа и электропроводность 58.6% IACS. Недостатками известного способа является низкая механическая прочность сплава системы Al-Mg-Si.

Известен способ ТМО проводникового сплава системы Al-Mg-Si, включающий последовательно: отжиг при 525-565°С, закалку в воду, волочение проволоки в процессе естественного старения со степенью деформации более 85%, искусственное старение при 140-180°С в течение 2-12 часов [5]. В результате такой обработки в сплаве достигается предел прочности 323-333 МПа и УЭС 0.0316-0.0325 Ом*мм2/м, что соответствует электропроводности 54.6-53.0% IACS. Недостатком известного способа является невысокая механическая прочность и электропроводность Al-Mg-Si сплава.

Известен способ ТМО проводникового сплава системы Al-Mg-Si электротехнического назначения [6], включающий последовательно: закалку в воду от температуры 520-565°С, интенсивную пластическую деформацию (ИПД) осуществляемую с истинной накопленной степенью деформации (е) ≥ 4 при температуре не более 300°С и искусственное старение со временем выдержки 0.5-24 ч при температурах 100-180°С. В результате реализации описанного способа ТМО в алюминиевых сплавах системы Al-Mg-Si обеспечивается предел прочности 347 МПа, УЭС 0.02967 Ом*мм2/м, что соответствует электропроводности 58.1% IACS. Недостатком известного способа является необходимость для достижения величины е ≥ 4 осуществлять ИПД за несколько технологических циклов (от 4 до 8), что в значительно увеличивает время реализации ТМО и требует использования дополнительного оборудования.

Наиболее близким к предложенному является способ ТМО сплава системы Al-Mg-Si электротехнического назначения [7], включающий последовательно отжиг при 530°С в течение 1 часа, закалку в воду, искусственное старение в течение 2 часов при 180°С, холодную прокатку со степенью деформации 70% и искусственное старение при 180°С в течение 6 часов. В результате реализации описанного способа обработки обеспечивается достижение предела прочности 301 МПа и электропроводность 58.1% IACS. Однако данный способ не обеспечивает достаточно высокую механическую прочность.

Задачей предложенного изобретения является разработка технологичного способа ТМО проводниковых сплавов системы Al-Mg-Si, обеспечивающего высокую механическую прочность и адаптированность к условиям промышленного производства продукции электротехнического назначения.

Техническим результатом представленного изобретения является повышение механической прочности (предела прочности на разрыв не менее чем 375 МПа) при сохранении высоких значений электропроводности (не менее 55% IACS) проводниковых сплавов системы Al-Mg-Si за счет использования простого и экономичного способа ТМО.

Технический результат изобретения достигается по варианту 1 способом термомеханической обработки проводниковых сплавов системы Al-Mg-Si, включающим последовательно отжиг при 520-560°С, закалку в воду, искусственное старение, деформацию, в котором в отличие от прототипа старение проводят с временем выдержки от 24 до 300 часов в температурном интервале 170-210°С, а деформацию осуществляют при комнатной температуре методами волочения или прокатки с суммарной степенью деформации 80-95%.

Технический результат изобретения достигается по варианту 2 способом термомеханической обработки проводниковых сплавов системы Al-Mg-Si, включающим последовательно отжиг при 520-560°С, закалку в воду, искусственное старение и деформацию, в котором в отличие от прототипа старение проводят с временем выдержки от 24 до 300 часов в температурном интервале 170-210°С, а деформацию осуществляют путем предварительной деформации/обработки методом интенсивной пластической деформации в интервале гомологических температур 0.3-0.4 Тпл, (Тпл - температура плавления сплава) до значений истинной накопленной деформации 1≤е≤2, и последующими методами волочения или прокатки при комнатной температуре с суммарной степенью деформации 40-80%.

Согласно изобретению после деформации можно осуществлять дополнительное искусственное старение при 100-190°С в течение 1-24 часов.

Согласно изобретению интенсивную пластическую деформацию можно осуществлять за один технологический цикл одним из известных методов непрерывного равноканального или мульти-равноканального углового прессования по схеме Конформ.

Технический результат достигается благодаря следующему. Известно, что исходные заготовки сплавов системы Al-Mg-Si, полученные методами непрерывного литья и прокатки, горячего прессования слитка и другими, подвергают термической обработке, включающей последовательно отжиг и закалку в воду [8]. Отжиг обеспечивает перевод в твердый раствор алюминия максимального количества легирующих элементов и их равномерное распределение в нем. Закалка фиксирует равномерно распределенные в твердом растворе алюминия атомы легирующих элементов.

В отличие от прототипа искусственное старение после закалки выполняется в диапазоне температур 170-210°С в течение 24-300 часов, что обеспечивает образование метастабильных частиц упрочняющих фаз β'' и β' (Mg2Si), распределенных равномерно в алюминиевой матрице, которые, во-первых, обеспечивают необходимый уровень прочности, а во-вторых, снижают концентрацию легирующих элементов Mg и Si в алюминиевом твердом растворе и, соответственно, повышают электропроводность до заданного уровня.

Кроме того, в отличие от прототипа после искусственного старения деформация сплавов системы Al-Mg-Si по заявленному способу осуществляется прокаткой или волочением при комнатной температуре с более высокой степенью деформации, которая составляет 80-95%

Кроме того, в случае, когда размер поперечного сечения заготовки сплава либо недостаточен для реализации деформационной обработки со степенью 80-95%, либо необходимо получить полуфабрикат/изделие с поперечным сечением, при которой реализуется деформация менее 80%, после искусственного старения деформация сплава системы Al-Mg-Si по заявленному способу осуществляется с предварительной интенсивной пластической деформацией (ИПД) при температуре не выше 0.3-0.4ТПЛ до значений истинной накопленной степени деформации 1≤(е)≤2 и последующим волочением или прокаткой со степенью деформации 40-80%. Предложенные для реализации в изобретении методы и режимы деформации обеспечивают в сравнении с прототипом дополнительное упрочнение состаренного сплава за счет образования в микроструктуре сплава повышенной плотности дефектов кристаллического строения - решеточных дислокаций. При этом выбранные методы и режимы деформации, в отличие от прототипа, не приводят к растворению предварительно выделенных частиц метастабильных упрочняющих фаз. Вследствие деформации может происходить только их фрагментация и сфероидизация. Таким образом, после деформации достигается упрочнение сплава за счет формирования в микроструктуре повышенной плотности дислокаций, а также сохранения выделенных на этапе искусственного старения упрочняющих частиц метастабильных фаз. Вместе с тем, электропроводность, достигнутая в результате искусственного старения, после деформации остается достаточно высокой из-за незначительного влияния на ее величину дислокаций, а также из-за отсутствия растворения частиц метастабильных фаз.

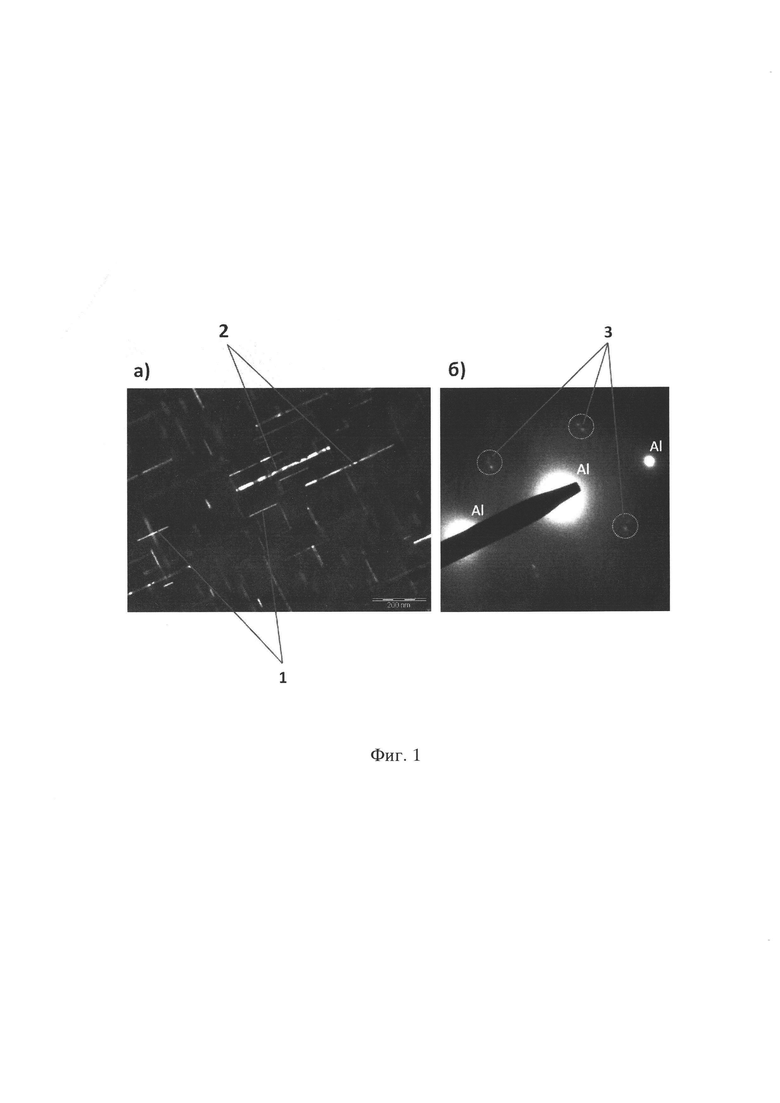

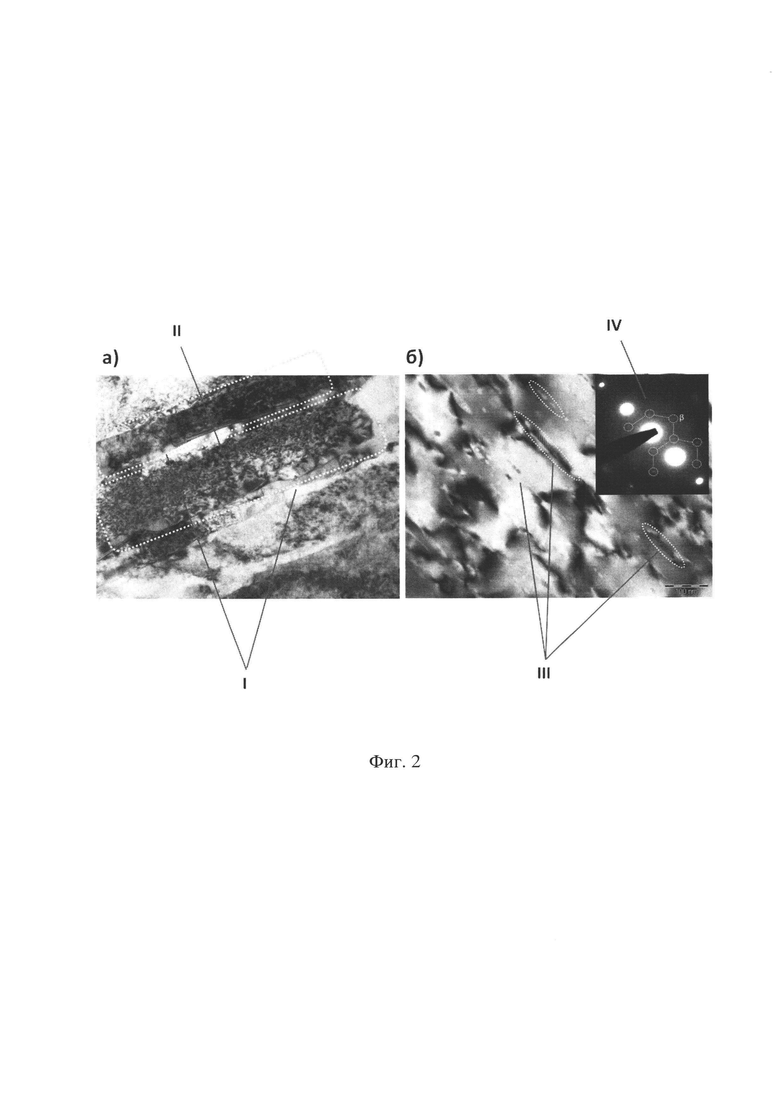

Сущность изобретения поясняется иллюстрациями структуры сплава системы Al-Mg-Si, обработанного по предложенному способу. На Фиг. 1 (а, б) представлена микроструктура проводникового сплава системы Al-Mg-Si после отжига, закалки и последующего искусственного старения. На Фиг. 2 (а, б) представлена микроструктура искусственно состаренного проводникового сплава системы Al-Mg-Si после деформации.

Видно, что после термической обработки в алюминиевой матрице выделились частицы метастабильных фаз иглообразной (1) и стержнеобразной (2) формы соответственно (Фиг. 1а). О природе образовавшихся фаз свидетельствует дифракционная картина, содержащая помимо рефлексов от алюминия дополнительные рефлексы от частиц упрочняющих фаз (3) (Фиг. 1б).

В результате деформации в сплаве формируется микроструктура, образованная ориентированными в направлении деформации вытянутыми субзернами (I) (Фиг. 2а). Внутри субзерен наблюдается повышенная плотность решеточных дислокаций (II) (Фиг. 2а). Также на Фиг. 2б видно, что в результате деформации частицы Mg2Si претерпели фрагментацию (III). Однако судя по наличию на дифракционной картине (IV) дополнительных рефлексов, частицы имеют метастабильную модификацию типа β'' и β'.

Из представленных иллюстраций следует, что формируемая в результате реализации изобретения микроструктура обеспечивает более высокий уровень механической прочности в проводниковых сплавах системы Al-Mg-Si в сравнении с известными способами (в том числе и способе ТМО, принятым за прототип) при сохранении хорошей электропроводности.

Изобретение реализуется следующим образом. Для осуществления заявленного способа ТМО используют исходную заготовку проводникового сплава системы Al-Mg-Si стандартного химического состава, масс.%: 0.4-0.8 Mg, 0.4-0.8 Si, 0.05-0.3 Fe, с примесями, в том числе Mn, Cr, V, Ti в сумме не более 0.05, остальное - Al.

На первом этапе заготовку подвергают термической обработке - отжигу и последующей закалке. Она включает нагрев заготовки до температуры 520-560°С, выдержку при данных условиях продолжительностью 1-4 часа и последующее охлаждение в воде комнатной температуры. Данная термическая обработка обеспечивает перевод в твердый раствор алюминия максимального количества атомов легирующих элементов Mg и Si и их равномерное распределение в нем. Охлаждение в воде комнатной температуры фиксирует равномерно распределенные в твердом растворе алюминия атомы легирующих элементов. Режимы термической обработки определяются химическим составом и условиями получения исходной заготовки проводникового сплава системы Al-Mg-Si.

На втором этапе закаленную заготовку подвергают искусственному старению при температуре 170-210°С продолжительностью 24-300 часов. Искусственное старение в указанном температурно-временном диапазоне приводит к формированию в сплаве частиц метастабильных фаз β'' и β', равномерно распределенных в алюминиевой матрице, имеющих иглообразную и стержнеобразную форму соответственно, длиной от 20 до 400 нм и диаметром от 4 до 10 нм. Тип, размер, а также распределение частиц в алюминиевой матрице, образовавшихся в результате искусственного старения, выполненного на данном этапе, обеспечивает упрочнение сплава за счет реализации механизма дисперсионного твердения и повышение электропроводности за счет обеднения твердого раствора легирующими элементами Mg и Si.

На третьем этапе искусственно состаренную заготовку подвергают деформации при комнатной температуре волочением или прокаткой со степенью деформации 80-95%. В результате деформации в заданных условиях в заготовке сплава формируется волокнистая субструктура, характеризующаяся высокой плотностью решеточных дислокации (ρ) 5×1013-2×1014 м-2. Формирование указанной микроструктуры не сопровождается процессами растворения частиц вторичных фаз. Таким образом, деформационная обработка не оказывает значительного влияния на электропроводность, но вызывает значительное повышение прочности за счет реализации механизма дислокационного упрочнения.

При реализации способа по варианту 2 деформацию осуществляют с предварительной обработкой методами интенсивной пластической деформации (ИПД) при температуре не более 0.3-0.4ТПЛ до значений истинной накопленной степени деформации (е) 1≤(е)≤2 с последующей деформацией волочением или прокаткой при комнатной температуре, со степенью деформации 40-80%. ИПД используется для повышения в микроструктуре плотности решеточных дислокаций без изменения геометрических размеров (сечения) заготовки, если необходимо сократить степень деформации, реализуемой в процессе последующей прокатки или волочения, до величины менее 80%. При этом ИПД можно осуществлять всего за один технологический цикл одним из известных методов непрерывного равноканального или мультиравноканального углового прессования по схеме Конформ [9, 10].

На этапе обработки после прокатки или волочения помимо заданной величины упрочения получают заготовки проводникового сплава заданной геометрии в виде пластины, ленты, профиля, проволоки круглого или квадратного сечения.

После деформации, согласно изобретению, может быть осуществлено дополнительное искусственное старение заготовки при температуре 100-190°С в течение 1-24 часов. Дополнительное искусственное старение по указанному режиму приводит к дальнейшему повышению электропроводности за счет образования в микроструктуре заготовки дополнительного распада твердого раствора и обеднения алюминиевой матрицы легирующими элементами. При этом уровень прочности может снизиться.

Примеры осуществления изобретения.

Пример 1. В качестве исходной заготовки использовали катанку сплава марки 6101 стандартного химического состава, полученную традиционным методом непрерывного литья и прокатки. Катанка диаметром 9.5 мм подвергли термообработке - отжигу при температуре 550°С в течение 1 часа. После отжига заготовку закаливали в воду комнатной температуры. Затем заготовку подвергли искусственному старению при температуре 170°С в течение 285 часов. После искусственного старения заготовку подвергли волочению при комнатной температуре с суммарной деформацией (обжатием) 88%. В результате проведенной ТМО получили проволоку диаметром 3.2 мм и длиной 3 м.

Из полученной проволоки были изготовлены образцы для исследований механических свойств и электропроводности.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 10446-80 «Проволока. Метод испытания на растяжение». Удельное электрическое сопротивление (УЭС) образцов определяли в соответствии с требованиями ГОСТ 7229-76 «Кабели, провода и шнуры, метод определения электрического сопротивления токопроводящих жил и проводников».

Из результатов механических испытаний и измерений электропроводности образцов проволоки, полученной по предложенному способу ТМО, видно, что предел прочности составляет 375 МПа, УЭС 0.03079 Ом*мм2/м, что соответствует электропроводности 56.0% IACS. Полученные результаты показывают, что проводниковый сплав системы Al-Mg-Si, полученный по предложенному способу обработки, по сравнению с прототипом имеет прочность на 25% больше и сохраняет хорошую электропроводность.

Пример 2. В качестве исходной заготовки использовали катанку сплава марки 6101 стандартного химического состава, полученную традиционным методом непрерывного литья и прокатки. Образец катанки диаметром 9.5 мм подвергли термообработке - отжигу при температуре 560°С в течение 2 часов. После отжига заготовку закаливали в воду комнатной температуры. Затем заготовку подвергли искусственному старению при температуре 190°С в течение 120 часов. После искусственного старения заготовку подвергли ИПД методом непрерывного равноканального углового прессования по схеме Конформ при комнатной температуре до величины истинной накопленной деформации (е)=1.5. Затем деформированную заготовку извлекли из оснастки для проведения ИПД и подвергли волочению при комнатной температуре с суммарной деформацией (обжатием) 75%. В результате проведенной ТМО получили проволоку диаметром 3.2 мм и длиной 3 м.

Из полученной проволоки были изготовлены образцы для исследований механических свойств и электропроводности.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 10446-80. УЭС образцов определяли в соответствии с требованиями ГОСТ 7229-76.

В результате осуществления механических испытаний и измерений электропроводности образцов проволоки, полученной по предложенному способу ТМО, было установлено, что предел прочности составляет 385 МПа, УЭС 0.03128 Ом*мм2/м, что соответствует электропроводности 55.1% IACS. Из представленных данных видно, что по сравнению с выбранным прототипом сплав системы Al-Mg-Si, полученный по предложенному способу обработки, имеет значение прочности на 28% больше и сохраняет хорошую электропроводность.

Технико-экономическая эффективность заявленного изобретения, как показывают результаты апробации, состоит в возможности получения электротехнического материала из алюминиевого сплава, обладающего повышенной прочностью при хорошей электропроводности с помощью технологичного способа, адаптированного к условиям промышленного производства продукции электротехнического назначения. Алюминиевые сплавы системы Al-Mg-Si, обработанные предложенным способом, с заявленным уровнем свойств могут быть использованы для производства изделий электротехнического назначения, работающих при повышенных механических нагрузках в процессе эксплуатации, а внедрение этих сплавов в состоянии повышенной прочности дает возможность повысить надежность и срок службы электротехнических изделий и электросетей, а также снизить стоимость их обслуживания. Это позволяет отнести заявляемое изобретение к импортозамещающим технологиям.

Список используемой литературы

1. Воронцова Л.А., Маслов В.В., Пешков И.Б. Алюминий и алюминиевые сплавы в электротехнических изделиях. М.: «Энергия», 1971. С. 29.

2. Альтман М.Б., Арбузов Ю.П.,. Бабичев Б.И, Белов А.Ф. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. М.: Металлургия, 1972. С. 248.

3. Воронцова Л.А., Маслов В.В.,. Пешков И.Б. Алюминий и алюминиевые сплавы в электротехнических изделиях. М.: «Энергия», 1971. С. 43.

4. Patent US №7189294 В2, МПК С22С 21/02, опубл. 13.03.2007.

5. Альтман М.Б., Арбузов Ю.П.,. Бабичев Б.И, Белов А.Ф. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. М.: Металлургия, 1972. С. 248.

6. Патент РФ №2478136, МПК C22F 1/05, опубл. 27.03.2013.

7. Lin G., Zhang Z., Wang H., Zhou K., Wei Yu. Enhanced strength and electrical conductivity of Al-Mg-Si alloy by thermo-mechanical treatment // Materials Science & Engineering A. 2016. V. 650. P. 210-217 (прототип).

8. Пешков И.Б. Состояние и перспективы применения алюминия в кабельной промышленности // Кабели и провода. 2009. №1(314). С.7-9.

9. Valiev R.Z. and Langdon T.G. Principles of equal-channel angular pressing as a processing tool for grain refinement // Prog. Mater. Sci. 2006. Vol.51(7). 881-981.

10. Fahkretdinova E.I., Bobruk E.V., Sagitova G.Yu., Raab G.I. Structure and properties of aluminum alloy system Al-Mg-Si after processing by the method of Multi-ECAP-Conform // Letters on Materials. 2015. Vol.5(2). P. 202-206.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| Проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2015 |

|

RU2616316C1 |

| Способ получения проводника из сплава системы Al-Fe | 2022 |

|

RU2815427C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

Изобретение относится к области цветной металлургии и электротехники, а именно к способам термомеханической обработки (ТМО) Al-Mg-Si сплавов, используемых для производства изделий электротехнического назначения, таких как токопроводящие элементы в виде катанки, проволоки, пластин, шин, кабелей, а также проводов воздушных линий электропередачи. Способ термомеханической обработки проводниковых сплавов системы Al-Mg-Si включает последовательно отжиг при 520-560°С, закалку в воду, искусственное старение и деформацию, причем искусственное старение проводят со временем выдержки от 24 до 300 часов в температурном интервале 170-210°С, а деформацию осуществляют при комнатной температуре методами волочения или прокатки с суммарной степенью деформации 80-95%. По второму варианту деформацию осуществляют путем предварительной обработки методом интенсивной пластической деформации в интервале гомологических температур 0.3-0.4 Тпл, где Тпл – температура плавления сплава, до значений истинной накопленной деформации (е) 1≤е≤2. Техническим результатом изобретения является повышение механической прочности при сохранении высоких значений электропроводности сплавов. 2 н. и 2 з.п. ф-лы, 2 пр., 2 ил.

1. Способ термомеханической обработки проводниковых сплавов системы Al-Mg-Si, включающий последовательно отжиг при 520-560°С, закалку в воду, искусственное старение и деформацию, отличающийся тем, что искусственное старение заготовки из проводникового сплава системы Al-Mg-Si проводят со временем выдержки от 24 до 300 часов в температурном интервале 170-210°С, а деформацию осуществляют при комнатной температуре методами волочения или прокатки с суммарной степенью деформации 80-95%.

2. Способ термомеханической обработки проводниковых сплавов системы Al-Mg-Si, включающий последовательно отжиг при 520-560°С, закалку в воду, искусственное старение и деформацию, отличающийся тем, что искусственное старение заготовки из проводникового сплава системы Al-Mg-Si проводят со временем выдержки от 24 до 300 часов в температурном интервале 170-210°С, а деформацию осуществляют путем предварительной обработки методом интенсивной пластической деформации в интервале гомологических температур 0.3-0.4 ТПЛ, где ТПЛ - температура плавления сплава, до значений истинной накопленной деформации (е) 1≤е≤2, и последующими методами волочения или прокатки при комнатной температуре с суммарной степенью деформации 40-80%.

3. Способ по п. 1 или 2, отличающийся тем, что после деформации осуществляют дополнительное искусственное старение при 100-190°С в течение 1-24 часов.

4. Способ по п. 2, отличающийся тем, что интенсивную пластическую деформацию осуществляют за один технологический цикл непрерывным равноканальным или мультиравноканальным угловым прессованием по схеме Конформ.

| Lin G | |||

| et al | |||

| Enhanced strength and electrical conductivity of Al-Mg-Si alloy by thermo-mechanical treatment, Materials & Engineering A, 2016, v | |||

| ДВЕРНОЕ СИГНАЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 1923 |

|

SU650A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| CN 106319407 A, 11.01.2017 | |||

| DE 102008033027 A1, 18.03.2010 | |||

| EA 201700576 A1, 31.05.2019 | |||

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| US 7189294 B2, 13.03.2007. | |||

Авторы

Даты

2021-06-15—Публикация

2019-12-13—Подача