14

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному легированию пороппсовы- ми материалами.

Целью изобретения является повышение толщины покрытия и прочности сцепления с основой при нанесении покрытия на алюминий и его сплавы.

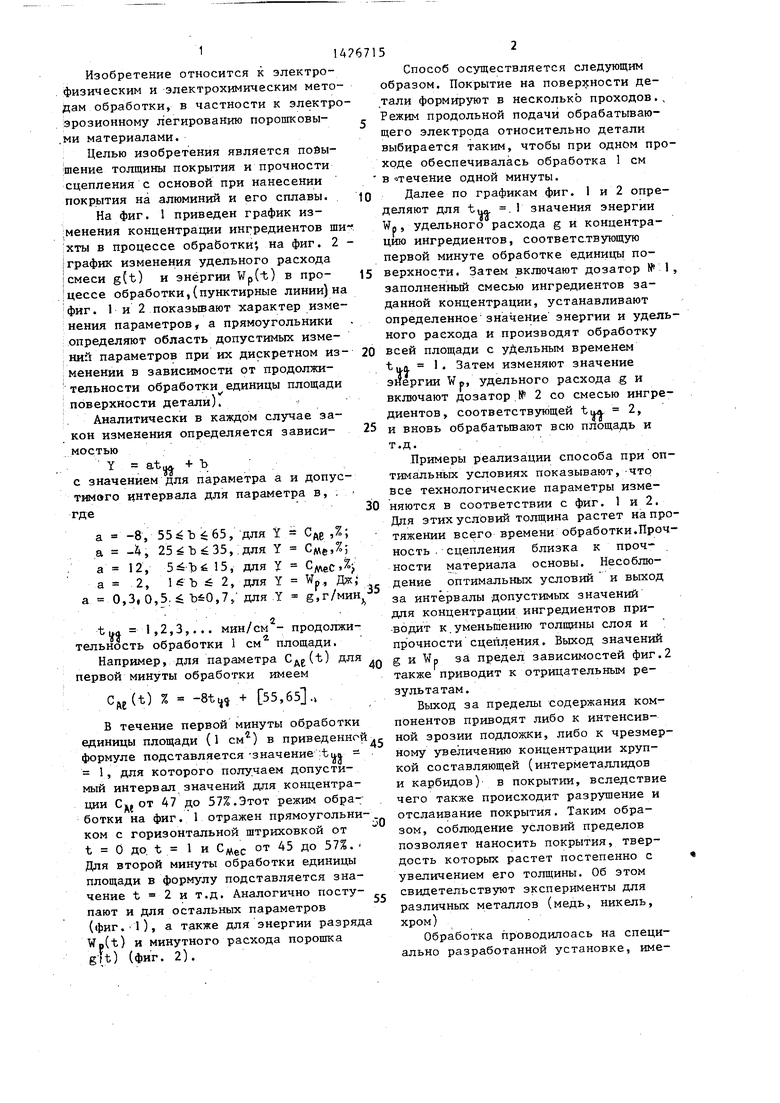

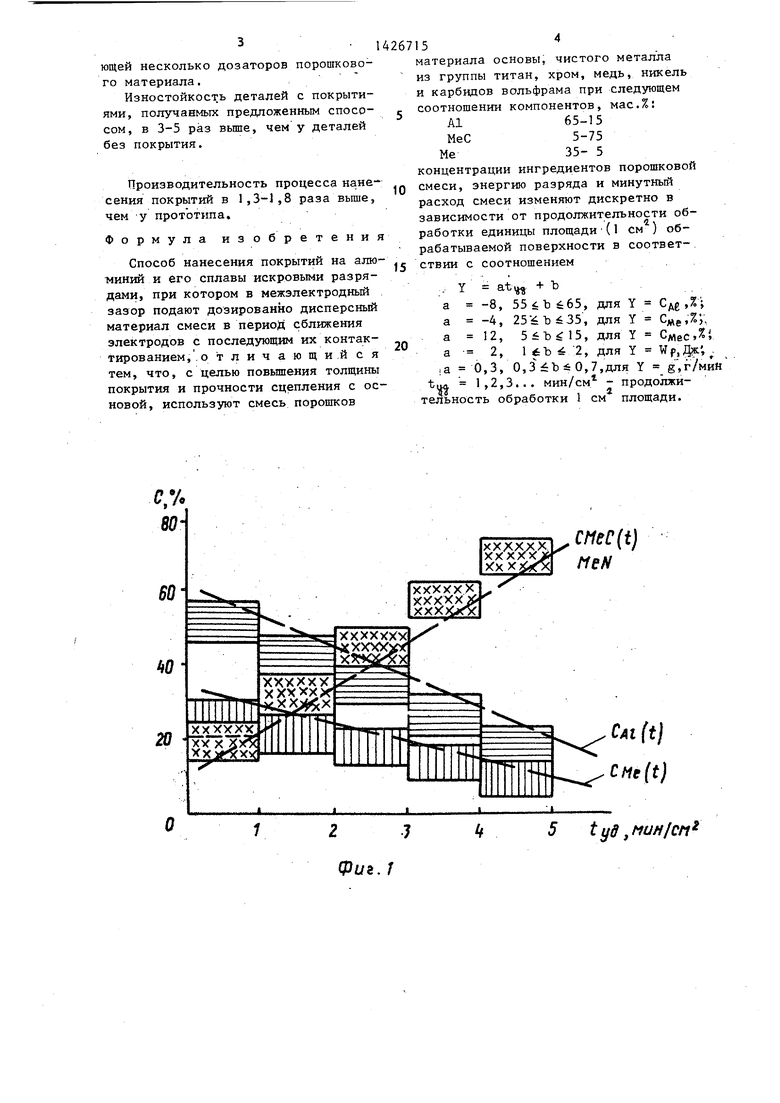

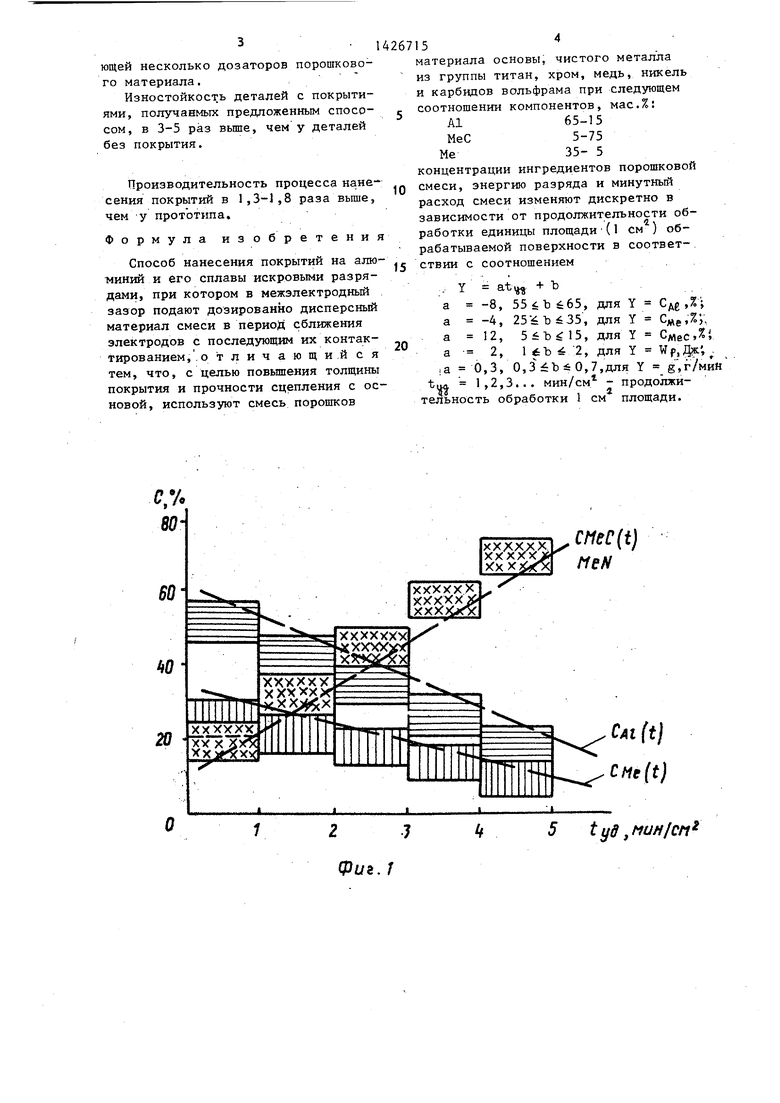

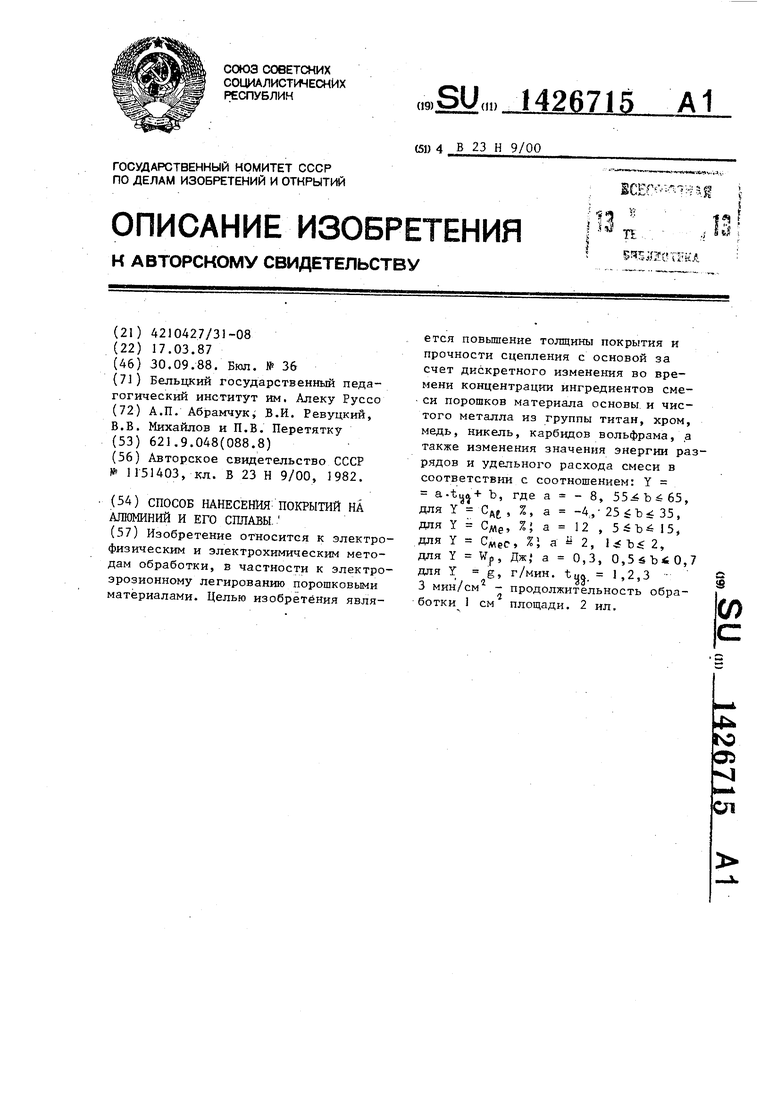

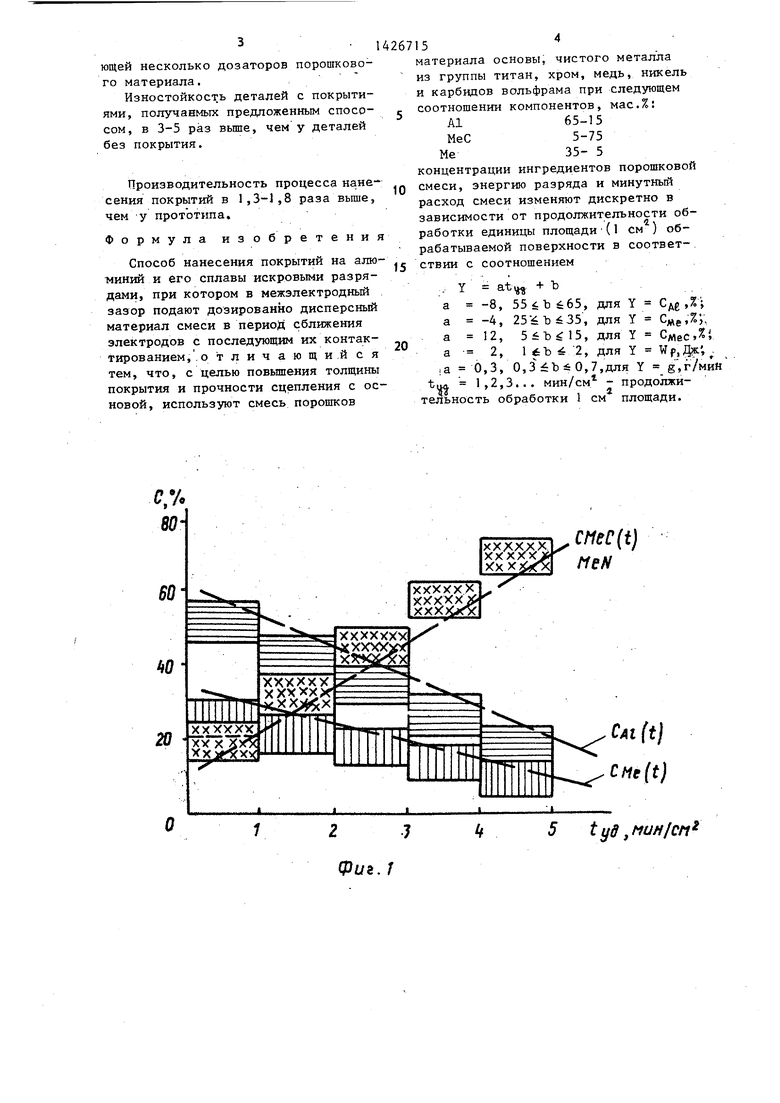

На фиг. 1 приведен график изменения концентрации ингредиентов ши хты в процессе обработки, на фиг. 2 график изменения удельного расхода смеси g(t) и энергии Wp(-t) в про- цессе обработки,(пунктирные линии)на фиг. 1 и 2 показьгоают характер изменения параметров, а прямоугольники определяют область допустимых изменяй параметров при их дискретном изменении в зависимости от продолжительности обработки единицы площади поверхности детали).

Аналитически в каждом случае закон изменения определяется зависимостью

Y atij + Ъ ; с значением для параметра а и допустимого интервала для параметра в, . где

а -8, 55 Ъ 65, для Y Cftg,%; а -4, ,:для Y Смеэ%; а 12, 15, для Y С 1 б Ъ i 2, для Y

30

а 2, а 0,3, 0,5. ,7„ для Y

Wp., Дж,- ,

g,r/MViH

t lid 1,2,3,. .. мин/см - продолжительность обработки 1 см площади.

Например, для параметра Cдg(t) для первой минуты обработки имеем

C(t) % « -8tb + 55,55.,

В течение первой минуты обработки единицы площади (1 см) в приведенной

формуле подставляется -значение tiia .аЗ

1, для которого получаем допустимый интервал значений для концентрации от 47 до 57%.Этот режим обработки на фиг. 1 отражен прямоугольником с горизонтальной штриховкой от t О до. t 1 и от 45 до 57%. Для второй минуты обработки единицы площади в формулу подставляется значение t 2 и т.д. Аналогично поступают и для остальных параметров (фиг. О, а также для энергии разряда Wp(t) и минутного расхода порошка gU) (фиг. 2).

5

0

5

0

г

5

15

Способ осуществляется следующим образом. Покрытие на поверзуности де- ,тали формируют в несколько проходов., Режим продольной подачи обрабатывающего электрода относительно детали выбирается таким, чтобы при одном проходе обеспечивалась обработка 1 см в «течение одной минуты.

Далее по графикам фиг. 1 и 2 определяют для tuo. .1 значения энергии WP, удельного расхода g и концентрацию ингредиентов, соответствующую первой минуте обработке единицы поверхности. Затем включают дозатор № 1, заполненный смесью ингредиентов заданной концентрации, устанавливают определенное значение энергии и удельного расхода и производят обработку всей площади с уДельным временем t u,n. 1 . Затем изменяют значение энергии Wp, удельного расхода g и включают дозатор.№ 2 со смесью ингредиентов, соответствующей tiL, 2, и вновь обрабатьшают всю площадь и т.д. . Примеры реализации способа при оптимальных условиях показывают,-что все технологические параметры изменяются в соответствии с фиг. 1 и 2. Для этих условий толщина растет на протяжении всего времени обработки.Прочность . сцепления близка к проч- ности материала основы. Несоблюдение оптимальных условий и выход за интервалы допустимых значений для концентрации ингредиентов приводит к уменьшению толщины слоя и прочности сцепления. Выход значений g и WP за предел зависимостей фиг.2 также приводит к отрицательным результатам.

Выход за пределы содержания компонентов приводят либо к интенсивной эрозии подложки, либо к чрезмерному увеличению концентрации хрупкой составляющей (интерметаллидов и карбидов) в покрытии, вследствие чего также происходит разрушение и отслаивание покрытия. Таким образом, соблюдение условий пределов позволяет наносить покрытия, твердость которых растет постепенно с « увеличением его толщины. Об этом свидетельствуют эксперименты для различных металлов (медь, никель, хром)

Обработка проводилоась на специально разработанной установке, имеющей несколько дозаторов порошкового материала.:

Изностойкость деталей с покрытиями, получаемых предложенным спосо- сом, в 3-5 раз вьше, чем у деталей без покрытия.

Производительность процесса нанесения покрытий в 1,3-1,8 раза вьпие, чем у прототипа.

Формула изобретения

Способ нанесения покрытий на алюминий и его сплавы искровыми разрядами, при котором в межэлектродньй зазор подают дозированно дисперсный материал смеси в период сближения электродов с последующим их контактированием, .о т л и ч а ю щ и .и с я тем, что, с целью повьшения толщины покрытия и прочности сцепления с основой, используют смесь порошков

я

10

15

20

материала основы, чистого металла из группы титан, хром, медь, никель и карбидов вольфрама при следующем соотношении компонентов, мас.%:

А165-15

МеС5-75

Me35- 5

концентрации ингредиентов порошковой смеси, энергию разряда и минутный расход смеси изменяют дискретно в зависимости от продолжительности обработки единицы площади(1 см ) обрабатываемой поверхности в соответствии с соотношением

.. Y ati + Ъ , а -8, 55 6Ъ и:65, для Y Сде ,%; а -4, , для Y СмеД а 12, , для Y а 2, 1 Ъ /2, для Y Wp.

,а 0,3, 0,,7,для Y g ,f/MHH uft 1,2,3... мин/см - продолжительность обработки 1 см площади.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий и устройство для его осуществления | 1982 |

|

SU1151403A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| КАРБИД КРЕМНИЯ: МАТЕРИАЛ ДЛЯ РАДИОИЗОТОПНОГО ИСТОЧНИКА ЭНЕРГИИ | 2020 |

|

RU2733616C2 |

| ОСАЖДЕННЫЕ КРЕМНИЕВЫЕ КИСЛОТЫ В КАЧЕСТВЕ УСИЛИВАЮЩЕГО НАПОЛНИТЕЛЯ ДЛЯ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2544697C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГРЕВА ГАЗА ПРИ ПОМОЩИ ТОНКОГО СЛОЯ ЯДЕРНОГО ТОПЛИВА, А ТАКЖЕ КОСМИЧЕСКИЙ ДВИГАТЕЛЬ, ИСПОЛЬЗУЮЩИЙ ЭТОТ СПОСОБ | 2001 |

|

RU2276815C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ, СПОСОБ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2325468C2 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному легированию порошковыми материалами. Целью изобретения является повьшение толщины покрытия и прочности сцепления с основой за счет дискретного изменения во времени концентрации ингредиентов сме- си порошков материала основы и чистого металла из группы титан, хром, медь, никель, карбидов вольфрама, а также изменения значения энергии разрядов и удбшьного расхода смеси в соответствии с соотношением: Y a. b, где а - 8, , для Y Сд , %, а -4., 25 Ъ 35, для Y Оме, %; а 12 , 5&Ъ 15, для Y С„ес, %i а 2, 1 ; Ъ 2, для Y Wp, Дж, а 0,3, 0,5 6 Ъ 0,7 для Y; g, г/мин, 1,2,3 - 3 мин/см - продолжительность обработки 1 см площади. 2 ил. i (/)

0,% W60

401

xxxxxx. xxxxxxl

20

27

фуг. 1

CMfC(t) neN

хххххх ххххх

XXX

5 tyd jf tJM/cn

(B)gO)fODCl nfQHUjfiHni

I4J

tu

:з

В

| Способ нанесения покрытий и устройство для его осуществления | 1982 |

|

SU1151403A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-17—Подача