2. Устройство для нанесения покрытий на поверхность детали искровыми разрядами, содержащее электродинструмент, связанный с вибратором, и питатель с патрубком для подачи порошкового материсша, отли1151АОЗ чающееся тем, что, с целью повышения качества покрытия, патрубок питателя снабжен заслонками с отверстиями, одна из которых установлена неподвижно, а другая связана с вибратором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2001 |

|

RU2196665C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРОТКИХ ЗАМЫКАНИЙ ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКЕ | 2001 |

|

RU2198075C2 |

| Электрораспылитель для нанесения полимерных порошковых материалов | 1977 |

|

SU656250A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| Способ электроэрозионного нанесения покрытий | 1984 |

|

SU1292955A1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| Устройство для регулирования межэлектродного промежутка в процессе электроискрового легирования | 1987 |

|

SU1414536A2 |

1. Способ нанесения покрытий на поверхность детали искровьми разрядами, при котором в межэлектродньй зазор подают порошковьй матери А АИ ал, а электроду-инструменту задают вибрацию в условиях периодического контактирования с формируемьм участком покрытия, отличающийс я тем, что, с целью повьапения качества покрытия, порошковый материал подают в межэлектродный зазор дозированно в течение периодов сбли 1сения электродов, при этом выбирают -отношение тока короткого замыкания к средней суммарной площади поперечного сечения частиц порошкового материала в межэлектродном промежутке в интервале 200-500 А/см, отношение амплитуды вибрации электрода- инструмента к среднему диаметру частиц 1,5-3, а продолжительность контактирования 0,04-0,05 с. t« У1 о 00

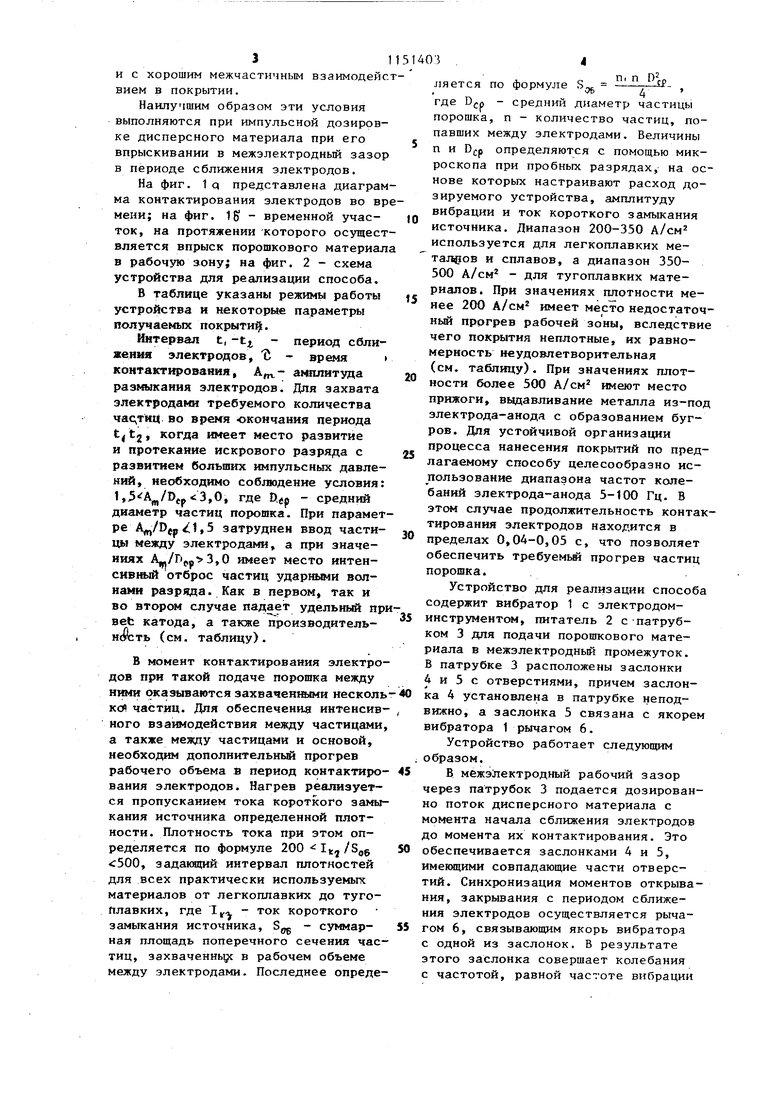

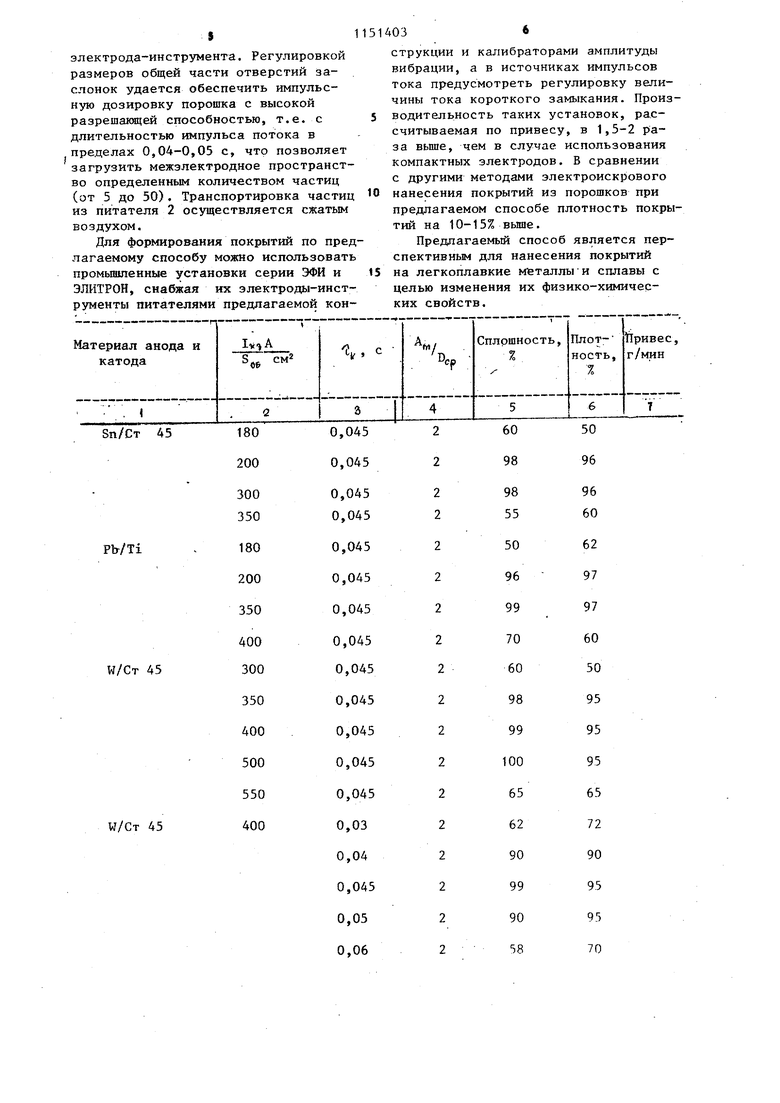

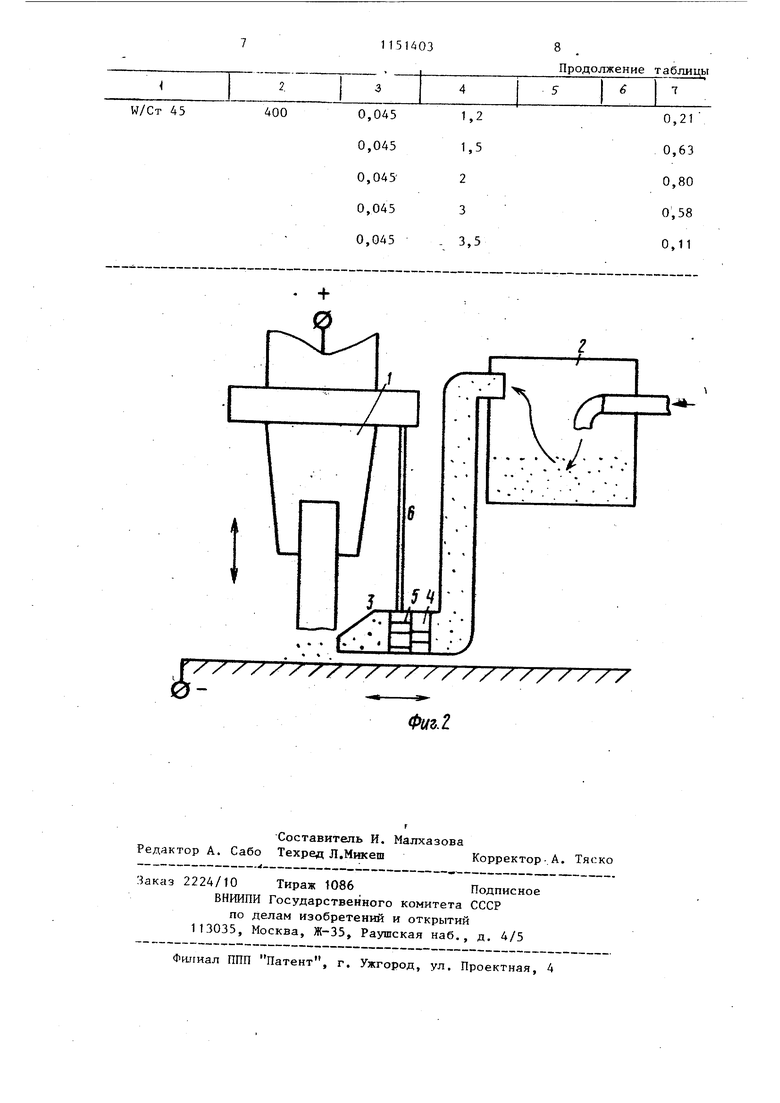

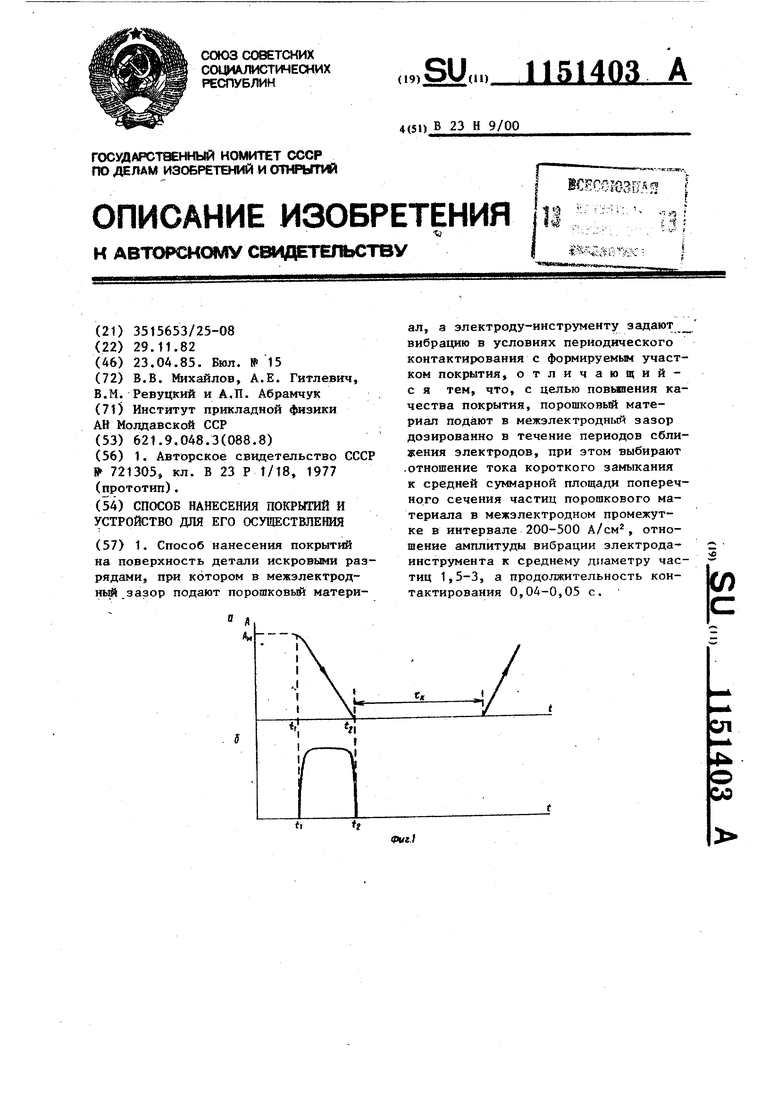

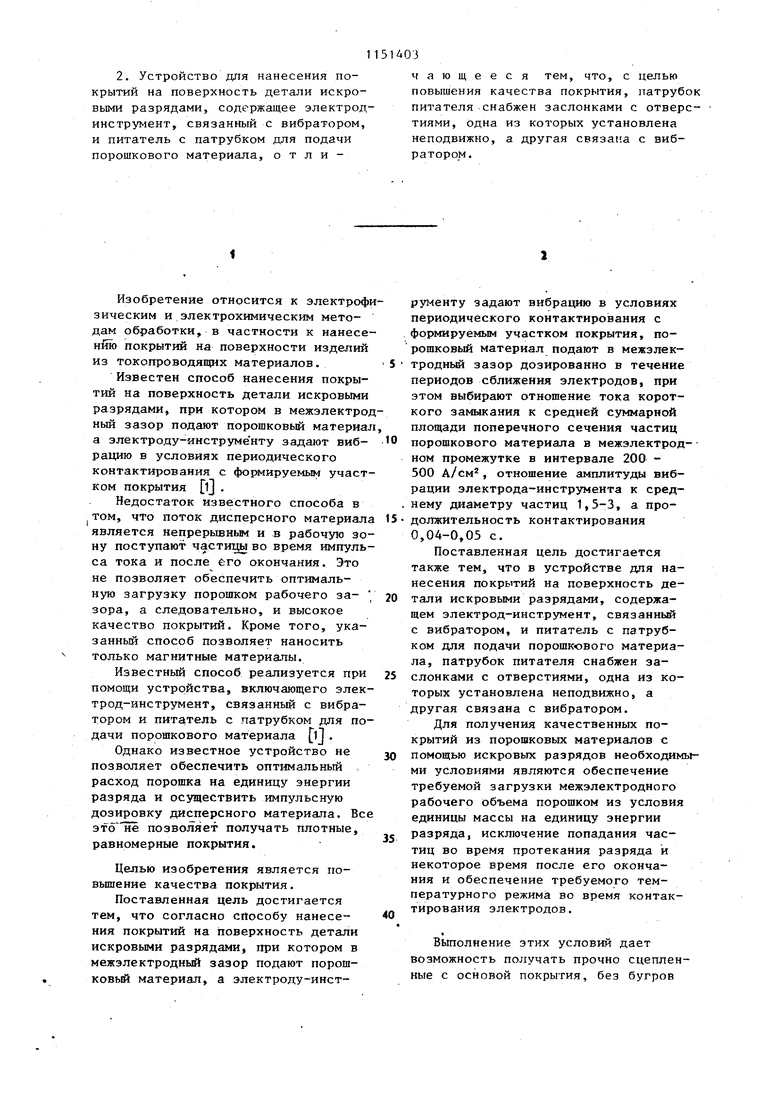

изобретение относится к электроф зическим и электрохимическим методам обработки, в частности к нанесе нию покрытий на поверхности изделий из токопроводящих материалов. Известен способ нанесения покрытий на поверхность детали искровыми разрядами, при котором в межэлектро ный зазор подают порошковый материа а электроду-инструменту задают вибрацию в условиях периодического контактирования с формируемым участ ком покрытия l . Недостаток известного способа в .том, что поток дисперсного материал является непрерывньм и в рабочую зо ну поступают частищ во время импуль са тока и после его окончания. Это не позволяет обеспечить оптимальную загрузку порошком рабочего зазора, а следовательно, и высокое качество покрытий. Кроме того, указанный способ позволяет наносить только магнитные материалы. Известный способ реализуется при помощи устройства, включающего элек трод-инструмент, связанный с вибратором и питатель с патрубком для по дачи порошкового материала lj . Однако известное устройство не позволяет обеспечить оптимальный расход порошка на единицу энергии разряда и осуществить импульсную дозировку дисперсного материала. Вс это не позволяет получать плотные, равномерные покрытия. Целью изобретения является повьшгение качества покрытия. Поставленная цель достигается тем, что согласно способу нанесения покрытий на поверхность детали искровыми разрядами, при котором в межэлектродный зазор подают порошковый материал, а электроду-инструменту задают вибрацию в условиях периодического контактирования с формируемым участком покрытия, порошковый материал подают в межэлектродный зазор дозированно в течение периодов сближения электродов, при этом выбирают отношение тока короткого замыкания к средней суммарной площади поперечного сечения частиц порошкового материала в межэлектрод- ном промежутке в интервале 200 500 А/см, отношение амплитуды вибрации электрода-инструмента к среднему диаметру частиц 1,5-3, а продолжительность контактирования 0,04-0,05 с. Поставленная цель достигается также тем, что в устройстве для нанесения покрытий на поверхность детали искровыми разрядами, содержащем электрод-инструмент, связанный с вибратором, и питатель с патрубком для подачи порошкового материала, патрубок питателя снабжен заслонками с отверстиями, одна из которых установлена неподвижно, а другая связана с вибратором. Для получения качественных покрытий из порошковых материалов с помощью искровых разрядов необходимыми условиями являются обеспечение требуемой загрузки межэлектродного рабочего объема порошком из условия единицы массы на единицу энергии разряда, исключение попадания частиц во время протекания разряда и некоторое время после его окончания и обеспечение требуемого температурного режима во время контактирования электродов. Выполнение этих условий дает возможность получать прочно сцепленные с основой покрытия, без бугров 3 и с хорошим межчастичным взаимодейс вием в покрытии. Наилучшим образом эти условия выполняются при импульсной дозировке дисперсного материала при его впрыскивании в межэлектродный зазор в периоде сближения электродов. На фиг. 1q представлена диаграм ма контактирования электродов во вр мени; на фиг. 16i временной участок, на протяжении которого осущест вляется впрыск порошкового материал в рабочую зону; на фиг. 2 - схема устройства для реализации способа. В таблице указаны режимы работы устройства и некоторые параметры получаемых покрыти. Иятервал t,-t - период сближения электродов, Ъ - время контактирования, амплитуда paз я Iкaиия электродов. Для захвата электродами требуемого количества чацтиц. во врекя окончания периода t tj, когда место развитие и протекание искрового разряда с развитием больших импульсных давлений, необходимо соблюдение условия 1,,,0, где D.;p - среднш диаметр частиц порошка. При парамет ре г; 1,5 затруднен ввод частищы между электродами, а при значениях А.,О имеет место интенсивный отброс частиц ударными волнами разряда. Как в первом, так и во втором случае падает удельный пр sefc катода, а также производительн(гсть (см. таблицу). В момент контактирования электро дов при такой подаче порошка между ними оказываются эахваченшями нескол ко частиц. Для обеспеченна интенсив ного взаимодействия между частицами а также между частицами и основой, необходим дополнительньй прогрев рабочего объема в период контактиро вания электродов. Нагрев реализуется пропусканием тока короткого замы кания источника определенной плотности. Плотность тока при этом определяется по формуле ,g :500, задающий интервал плотностей для всех практически используемых материалов от легкоплавких до тугоплавких, где 1 - ток короткого замыкания источника, - cyfMapная площадь поперечного сечения час тиц, захваченньрс в рабочем объеме между электродами. Последнее опреде 3 ,4 , HI п ляется по формуле S. / где D(.p - средний диаметр частицы порошка, п - количество частиц, попавших между электродами. Величины пи Dj-p определяются с помощью микроскопа при пробных разрядах, на основе которых настраивают расход дозируемого устройства, амплитуду вибрации и ток короткого замыкания источника. Диапазон 200-350 А/см используется для легкоплавких металров и сплавов, а диапазон 350500 А/см - для тугоплавких материалов. При значениях плотности менее 200 А/см имеет место недостаточный прргрев рабочей зоны, вследствие чего покрытия неплотные, их равномерность неудовлетворительная (см. таблицу). При значениях плотности более 500 А/см имеют место прижоги, выдавливание металла из-под электрода-анода с образованием бугров. Для устойчивой организации процесса нанесения покрытий по предлагаемому способу целесообразно использование диапазона частот колебаний электрода-анода 5-100 Гц. В этом случае продолжительность контактирования электродов находится в пределах 0,04-0,05 с, что позволяет обеспечить требуемьй прогрев частиц порошка. Устройство для реализации способа содержит вибратор 1 с электродоминструментом, питатель 2 с патрубком 3 для подачи порошкового материала в межэлектродный промежуток. В патрубке 3 расположены заслонки 4 и 5 с отверстиями, причем заслонка 4 установлена в патрубке неподвижно, а заслонка 5 связана с якорем вибратора 1 рычагом 6. Устройство работает следующим образом. В межэЛектродный рабочий зазор через патрубок 3 подается дозированно поток дисперсного материала с момента начала сближения электродов до момента их контактирования. Это обеспечивается заслонками 4 и 5, имеющими совпадающие части отверстий. Синхронизация моментов открывания, закрывания с периодом сближения электродов осуществляется рычагом 6, связывающим якорь вибратора с одной из заслонок, В результате этого заслонка совершает колебания с частотой, равной частоте вибрации

электрода-инструмента. Регулировкой размеров общей части отверстий заслонок удается обеспечить импульсную дозировку порошка с высокой разрешакяцей способностью, т.е. с длительностью импульса потока в пределах 0,04-0,05 с, что позволяет загрузить межэлектродное пространство определенным количеством частиц (от 5 до 50). Транспортировка частиц из питателя 2 осуществляется сжатым воздухом.

Для формирования покрытий по предлагаемому способу можно использовать промьшшенные установки серии ЭФИ и ЭЛИТРОН, снабжая их электроды-инструменты питателями предлагаемой кон0,045

300 0,045

350

b/Ti

0,045

180 0,045 200 350 0,045

0,045

400

/CT 45

0,045 300

350

0,045 400

0,045 500

0,045 550

0,045

/Ст 45

0,03 400

0,04

0,045

0,05

0,06

струкции и калибраторами амплитуды вибрации, а в источниках импульсов Тока предусмотреть регулировку величины тока короткого замыкания. Производительность таких установок, рассчитываемая по привесу, в 1,5-2 раза вьппе, чем в случае использования компактных электродов. В сравнении с другими методами электроискрового нанесения покрытий из порошков при предлагаемом способе плотность покрытий на 10-15% вьше.

Предпагаемый способ является перспективным для нанесения покрытий на легкоплавкие металлы и сплавы с целью изменения их физико-химических свойств.

98

96 60

55

62 97 97 60 50 95 95 95 65 72 90 95 95 70

50 96

99 70 60 98 99 100 65 62 90 99 90 58

Продолжение таблих ы

Фиг2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ нанесения металлических покрытий | 1977 |

|

SU721305A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-23—Публикация

1982-11-29—Подача