Применяемые в говременном мяшиностроени) конструкционные стали (такие как 45ХНМФА, ЗОХ2ГН2Т, ЗОХУЗА, 37ХНЗА и др.) подвергаются в изделиях закалке с последующим высоким и реже средним отпуском, довольно высоко легированы никелем и имеют невысокую прокаливаемость.

Предложенная конструкционная сталь выгодно отличается от применяк.)шихся отсутствиелт никеля, ванадия и молибдена, высокой прокаливаемостью и комплексом хороших механическихсвойств, достигаемых различными условиями отпуска после закалки: низким (180-240°). средним (430-480°) и высоким (550°).

Сталь содержит в своем составе (в %): 0,30-0,48 углерода, 1,4- 1,8 хрома, 0,9-1,3 марганца, 0,7-1,1 кремния, 0,8-1,2 вольфрама, до 0,1 титана. Дополнительное микролегирование предложенной стали бором (0,0005-0,003%), в присутствии титана, обеспечивает большее углубление прокаливаемости стали и способствует повышению ударно вязкости (d,,.) ее.

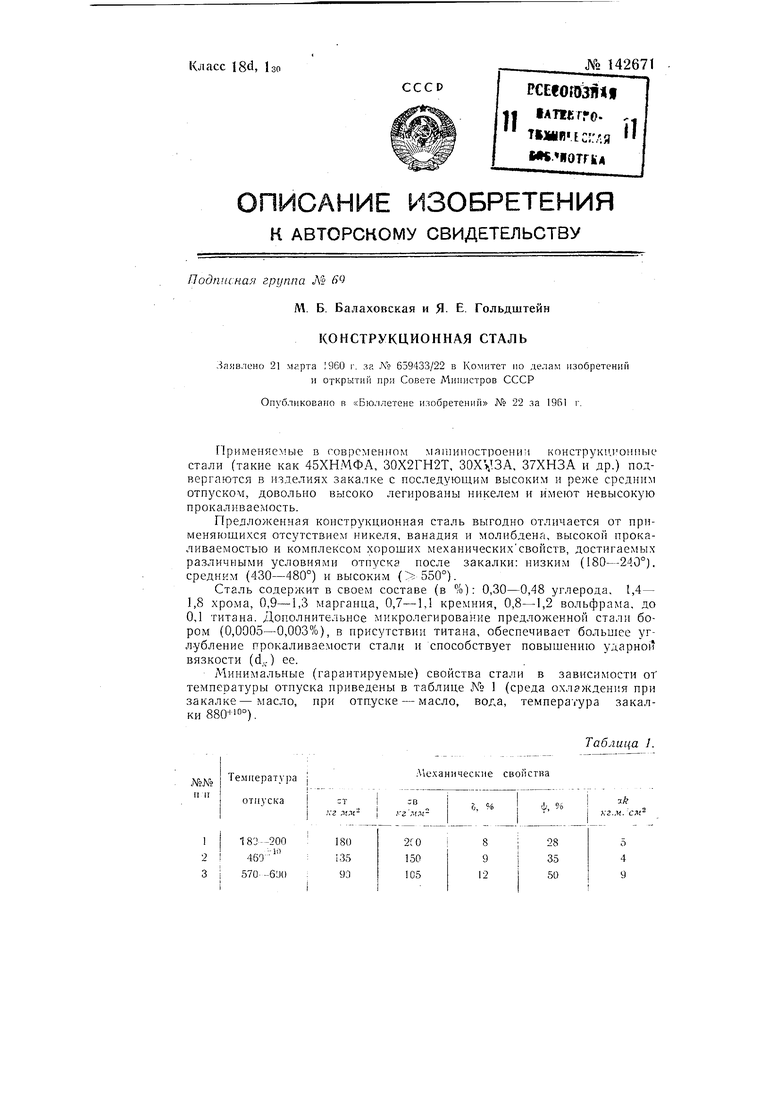

Минимальные (гарантируемые) свойства стали в зависимости от температуры отпуска приведены в таблице ЛЬ 1 (среда охлаждения при закалке-масло, при отпуске - масло, вода, температура закалки 880+°°).

Таблица 1.

Прёдложенная конструкционная сталь превосходит по своим свойст вам известные, амециканские марки стали, такие как «хай-таф, «трисент, «супёр-хай-таср, «супертрисент и др., характеристики которых приведены йя«я« равнения в табл. М 2.

. , 1:Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционная сталь | 1960 |

|

SU142325A1 |

| Сталь | 1979 |

|

SU863706A1 |

| Цементируемая сталь | 1960 |

|

SU138646A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237105C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023048C1 |

| Сталь | 1978 |

|

SU727707A1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237100C1 |

| Сталь для азотизации | 1950 |

|

SU92009A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

Предложенная сталь может быть применена для изготовления деталей, имеющих сечении до 120, 16Э, 200 и даже 250 мм и может подвергаться изотермической закалке (кроме згкалки в масло) также на воздухе, нли в воздушной струе (для малых сечений).

Предмет изобретения

углерода0,30-0,48

хрома1,4 -1,8

марганца0,9 -1,3

кремния0,7 -1,1

вольфрама0,8 -1,2

титанадо 1,1

Авторы

Даты

1961-01-01—Публикация

1960-03-21—Подача