(54) СТАЛБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| Сталь | 1978 |

|

SU727707A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

1

Изобретение относится к металлургии, а именно к производству констрзтсционной стали с повышенной обрабатываемостью резанием и пониженной склонностью к деформации в процессе химико-термической обработки, применяемой в машиностроении для изтотовления массовых деталей, в частности зубчатых колес малого и среднего модуля.

Известна сталь 1}, которая содержит, вес.%:

Углерод0,18-0,24

Марганец0,8 -1,1

Кремний0,17-0,37

Хром0,4 -0,7

Никель0,4 -0,7

Бор0,0010-0,005

Титан0,03-0,09

Недостатками этой стали являются по;вышеннал прокаливаемость и неудовлетворительная обрабатываемость.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь 2, содержащая, вес.%:

Углерод

0,1-0,3 Марганец

0,5-1,35

Хром 0,25 -0,85

Алюминий 0,01 -0,1

Молибден 0,07 - 0,2

Бор 0,0005-0,004

Сера 0,035-0,13

Кальций 0,001-0,01

Кремний

0,4

Фосфор

.0,03

10

Титан 0,003-0,05

Азот

0,015

Медь

0,3

Никель

0,25

Железо Остальное

15

Недостатками зтой стали являются 1шзкая здаарная вязкость, прочность при изгибе и усталостная прочность.

Цель изобретения - повышение ударной вязкости, прочности при изгибе и усталостной

прочности стали.

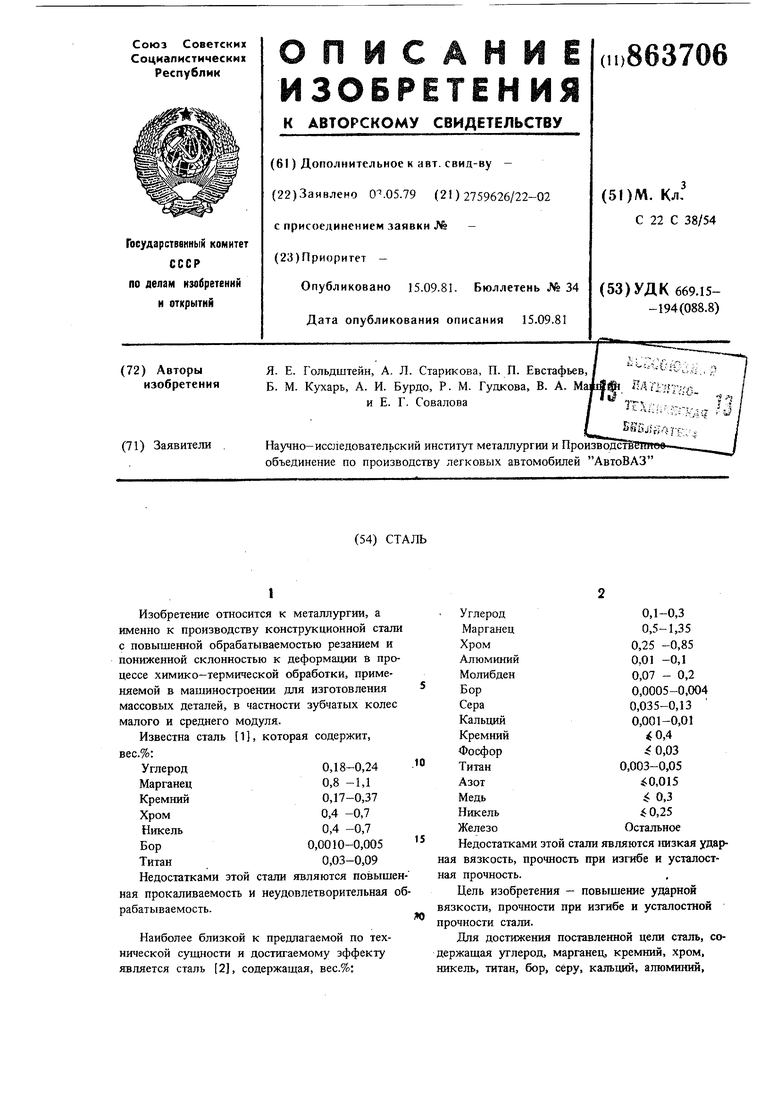

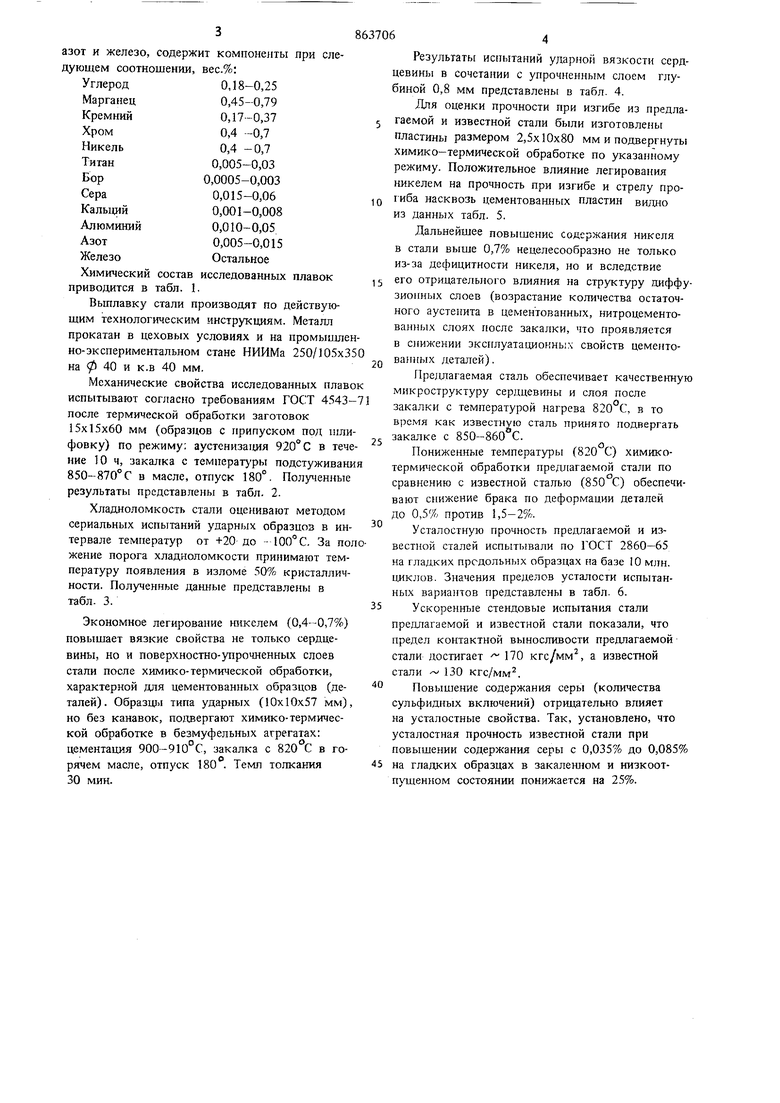

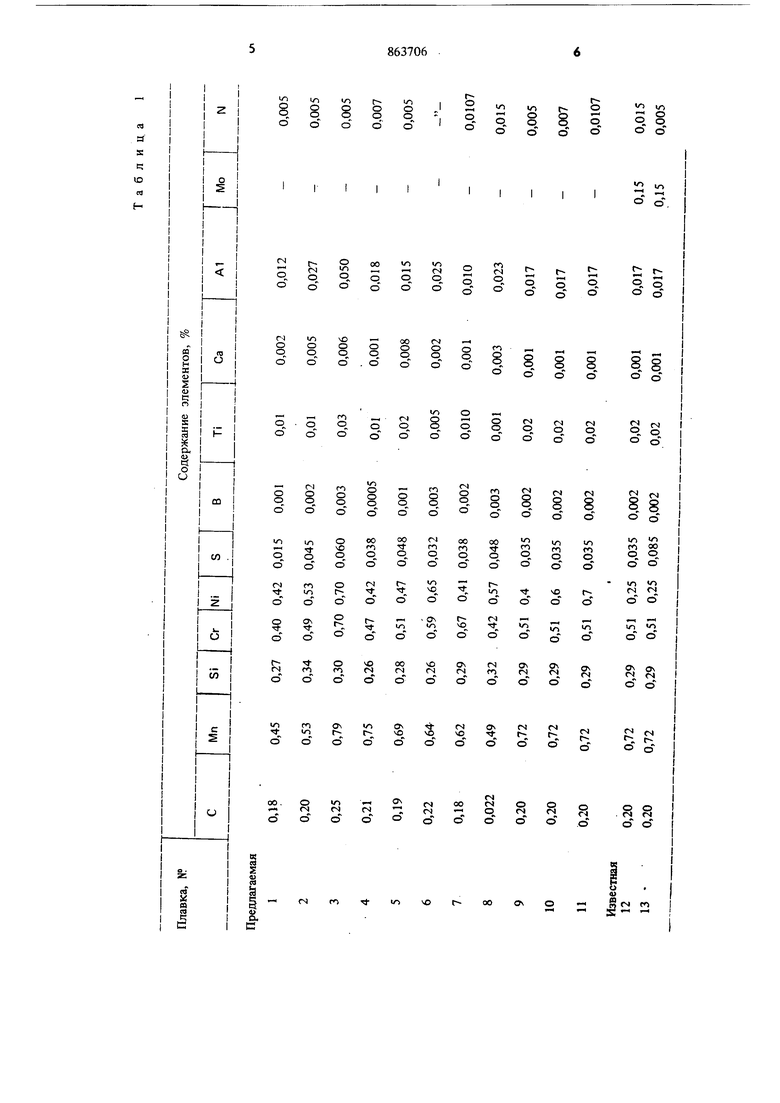

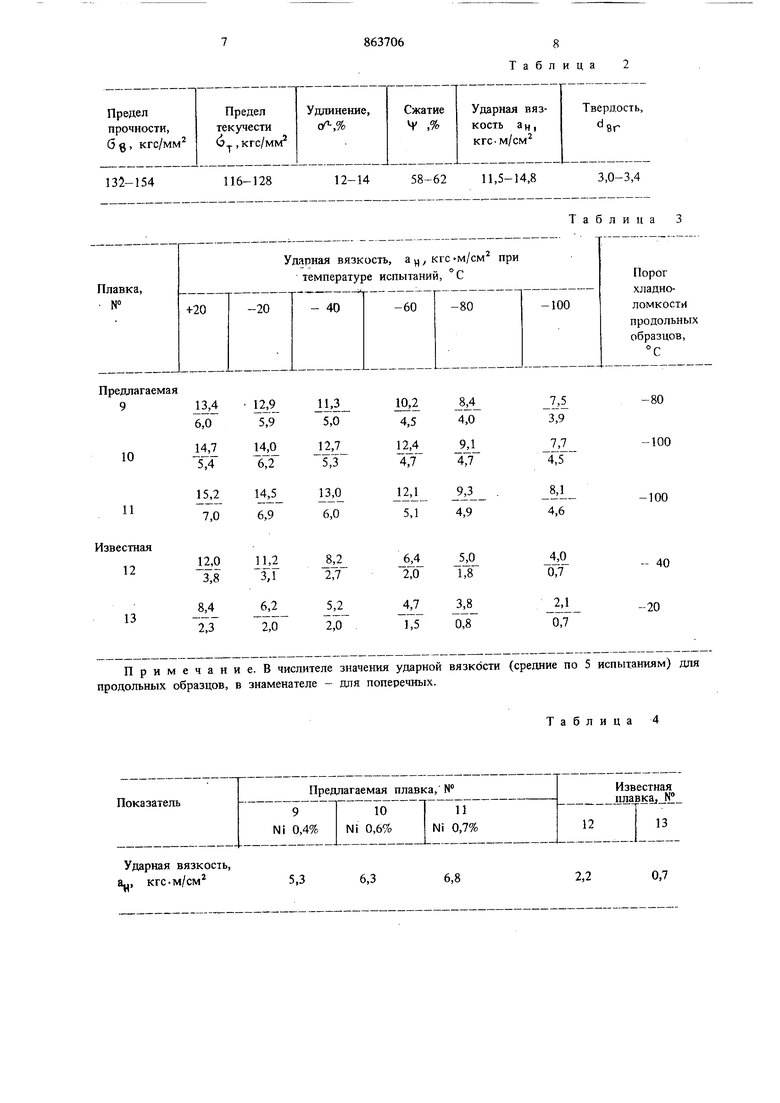

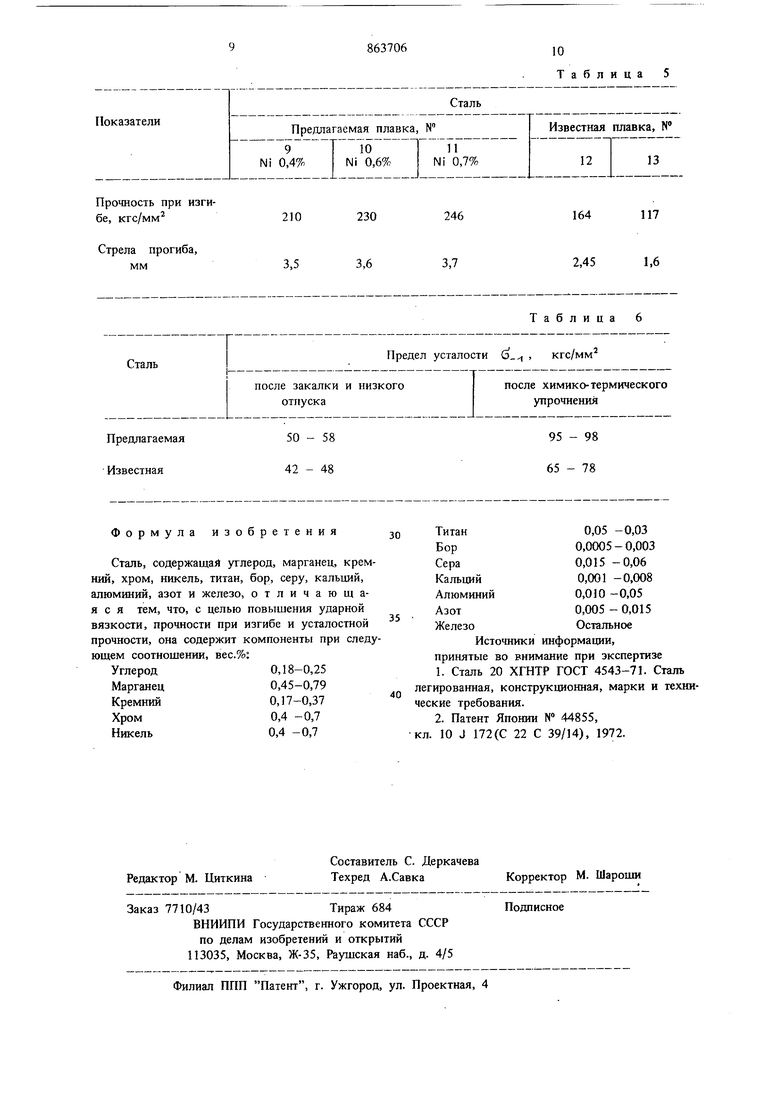

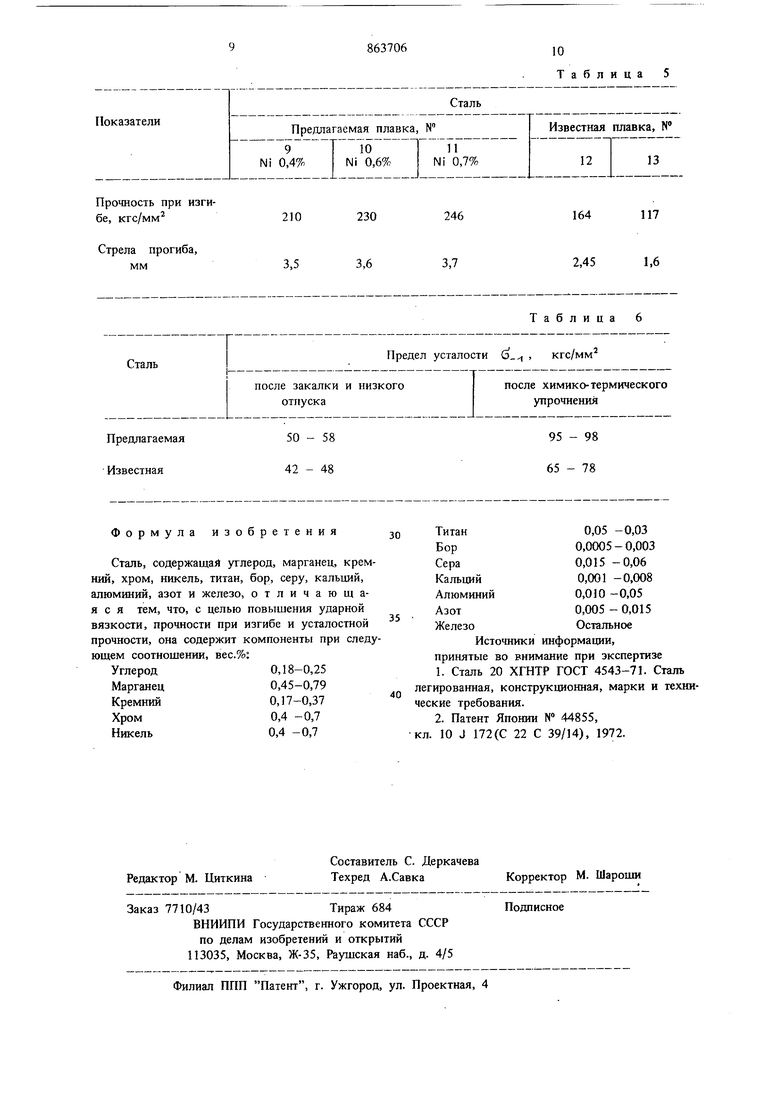

Для достижения поставленной цели сталь, содержащая углерод, марганец, кремний, хром, никель, титан, бор, серу, кальций, aлю vlиний, азот и железо, содержит компоненты при следующем соотношении, вес.%: Углерод0,18-0,25 Марганец0,45-0,79 Кремний0,17-0,37 Хром0,4 -0,7 Никель0,4 -0,7 Титан0,005-0,03 Бор0,0005-0,003 Сера0,015-0,06 Кальций0,001-0,008 Алюминий0,010-0,05 Азот0,005-0,015 ЖелезоОстальное Химический состав исследованных плавок приводится в табл. 1. Вьшлавку стали производят по действующим технологическим инструкциям. Металл прокатан в цеховых условиях и на промышле но-экспериментальном стане НИИМа 250/105x3 на 0 40 и к.в 40 мм. Механические свойства исследованных плав испытывают согласно требованиям ГОСТ 4543 после термической обработки заготовок 15x15x60 мм (образцов с припуском под шли фовку) по режиму; аустенизанля 920° С в теч ние 10 ч, закалка с температуры подстуживан 850-870°С в масле, отпуск 180°. Полученные результаты представлены в табл. 2. Хладноломкость стали оценивают методом сериальных испытаний ударных образцов в ин тервале температур от -ь20 до - 100° С. За по жение порога хладноломкости принимают тем пературу появления в изломе 50% кристаллич ности. Полученные данные представлены в табл. 3. Экономное легирование т1келем (0,4-0,7%) повыщает вязкие свойства не только сердцевины, но и поверхностно-упрочненных слоев стали после химик о-термической обработки, характерной для цементованных образцов (деталей). Образщл типа ударных (10x10x57 мм) но без канавок, подвергают химико-термической обработке в безмуфельных агрегатах: цементация 900-910°С, закалка с 820 С в го рячем масле, отпуск 180 . Темп толкания 30 мин. Результаты испытаний ударной вязкости сердцевины в сочетании с упрочненным слоем глуиной 0,8 мм представлены в табл. 4. Для оценки прочности при изгибе из предлагаемой и известной стали были изготовлены пластины размером 2,5x10x80 мм и подвергнуты химико-термической обработке по указанному режиму. Положительное влияние легирования никелем на прочность при изгибе и стрелу прогиба насквозь цементованных пластин видно из данных табл. 5. Дальнейшее повышение содержания никеля в стали выше 0,7% нецелесообразно не только из-за дефицитности никеля, но и вследствие его отрицательного влияния на структуру диффузионных слоев (возрастание количества остаточного аусте1 ита в цементованных, нитроцементова} ных слоях после закалки, что проявляется в снижении эксгглуатационнь;л свойств цементованных деталей). Предлагаемая сталь обеспечивает качественную микроструктуру сердцевины и слоя после закалки с температурой нагрева 820 С, в то время как известную сталь принято подвергать закалке с 850-860 С. Пониженные температуры (820 С) химикотермической обработки предлагаемой стали по сравнению с известной сталью (850 С) обеспечивают снижение брака по деформации деталей до 0,5% против 1,5-2%. Усталостную прочность предлагаемой и известной сталей испытывали по ГОСТ 2860-65 на гладких продольных образцах на базе 10 млн. циклов. Значения пределов усталости испытанных вариантов представлены в табл. 6. Ускоренные стендовые испытания стали предлагаемой и известной стали показали, что предел контактной вьшосливости предлагаемой стали достигает 170 кгс/мм, а известной стали 130 кгс/мм. Повышение содержания серы (количества сульфидных включений) отрицательно влияет на усталостные свойства. Так, установлено, что усталостная прочность известной стали при повышении содержания серы с 0,035% до 0,085% на гладких образцах в закалешюм и низкоотпушенном состоянии понижается на 25%.

132-154

116-128

Предлагаемая

Примечание. В числителе значения ударной вязкости (средние по 5 испытаниям) для продольных образцов, в знаменателе - для поперечных.

Ударная вязкость, а, кгс-м/см

5,3

12-14

58-6211,5-14,8

3,0-3,4

Таблица

Таблица 4

2,2

0,7

6,8 Показатели„ Предлагаемая плавка, 9Т 101 Ni 0,4%Ni 0,6% Прочность при изгибе, кгс/мм 210230 Стрела прогиба, мм3,53,6 рIПредел С-таль после закалки и низкого отпуска Предлагаемая50 - 58 Известная42 -48

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, хром, никель, титан, бор, серу, кальций, алюминий, азот и железо, отличающаяся тем, что, с целью повышения ударной вязкости, прочности при изгибе и усталостной прочности, она содержит компоненты при следующем соотношении, вес.%р:

Углерод0,18-0,25

Марганец0,45-0,79

Кремний0,17-0,37

Хром0,4 -0,7

Никель0,4 -0,7

0,05 -0,03 0,0005-0,003 0,015 -0,06 0,001 -0,008 0,010 -0,05 0,005 -0,015 Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-05-03—Подача