С

NU

ISD

00

ю

00 4

V /у/ //

Ри,г.1

Изобретение относится к сельскому хозяйству, в частности к способам и устройствам закладки корма в башенное хранилище.

Цель изобретения - улучшение условий консервации и повышение эффективности использования емкости хранилиш,а.

Степень самоуплотнения монолита в башенном хранилиш,е зависит от влажности за:кладываемого сырья и характера его распределения по поперечному сечению храни- лиша. Установлено, что при любой влажности сырья монолит должен иметь внешнюю поверхность, формируемую в виде перевернутого основанием вверх конуса. Выбор вы- сс|ты h конуса аргументируется следуюш.и- мй факторами.

При влажности сырья 45% и ниже основным фактором является качественное заполнение хранилиша массой, для чего достаточно создать высоту конуса, соответствующую углу наклона образующей к его ос- н ванию, равному 2°. В этом случае дисковые oiiraHbi транспортируют массу преимущест- в4нно от центра башни к ее стенкам вверх по наклонной поверхности монолита. Благодаря этому вертикальная составляющая силы давления дисков на монолит производит необходимое уплотнение массы. Если угол меньше 2°, то эффект уплотнения монолита снижается, а при угле, превышающем 2°, наоборот снижается транспортирующая способность дисков на низко влажном сырье.

Для закладки растительного сырья влажностью 45-75% играет роль не только качественное заполнение хранилища, но и направленный отвод выделяющегося сока. Последнее условие зависит от ориентации частиц измельченных растений. Установлено, что более 80% всех частиц в монолите располагаются горизонтально или под углом, не превышающим в зависимости от влажности 10-15°. Причем с повышением влажности растений их измельчают по условиям ограничения потерь питательных веществ на более крупные частицы, которые при закладке располагаются в большем количестве горизонтально. В этой связи в формулу определения высоты конуса введена коррекция по углу наклона частиц в зависимости от влажности сырья. Угол 10° при влажности 75% гарантирует возможность получить такое распределение массы, не менее 80% частиц которой будут расположены горизонтально или наклонены к центру. Благодаря этому выделяющийся сок будет стекать вдоль частиц от стенок к центру хранилища. С понижением влажности растения согласно требованиям технологии заготовки будут измельчаться более тнхательно на частицы меньшей длины. В монолите они будут ориентироваться уже бо- ,iee хаотично, так что не менее 80% их общего количества будут расположены горизонтально или под угло.м, уже несколько превышающим 10°. Поэтому применен второй предел угла наклона частиц в монолите, равный 15°.

В пределах углов 10-15° не менее 80% частиц в формируемом монолите будут расположены горизонтально или под углом, не превышающем 15° при влажности закладываемой массы соответственно 75-

45%. В пределах значений углов (10- 15°) и соответствующих им влажностей (75-45%) величина угла наклона частиц и влажность сырья связаны линейной зависимостью.

5 С ростом влажности сырья повышается транспортирующая способность дисков за счет более крупного измельчения частиц и повышения связности массы. В этих условиях становится сунгественным и необходимым с увеличением высоты конуса повы0 шать вертикальную составляющую силы давления распределяю цих дисков на монолит с тем, чтобы более тщательно уплотнять массу. При влажности сырья 45% и ниже сок практически не выделяется даже при доста5 точно мелком измельчении растений. В этой связи можно не принимать во внимание ориентацию частиц в формируемом монолите, так как отпадает вопрос об отводе сока от стенок хранилища.

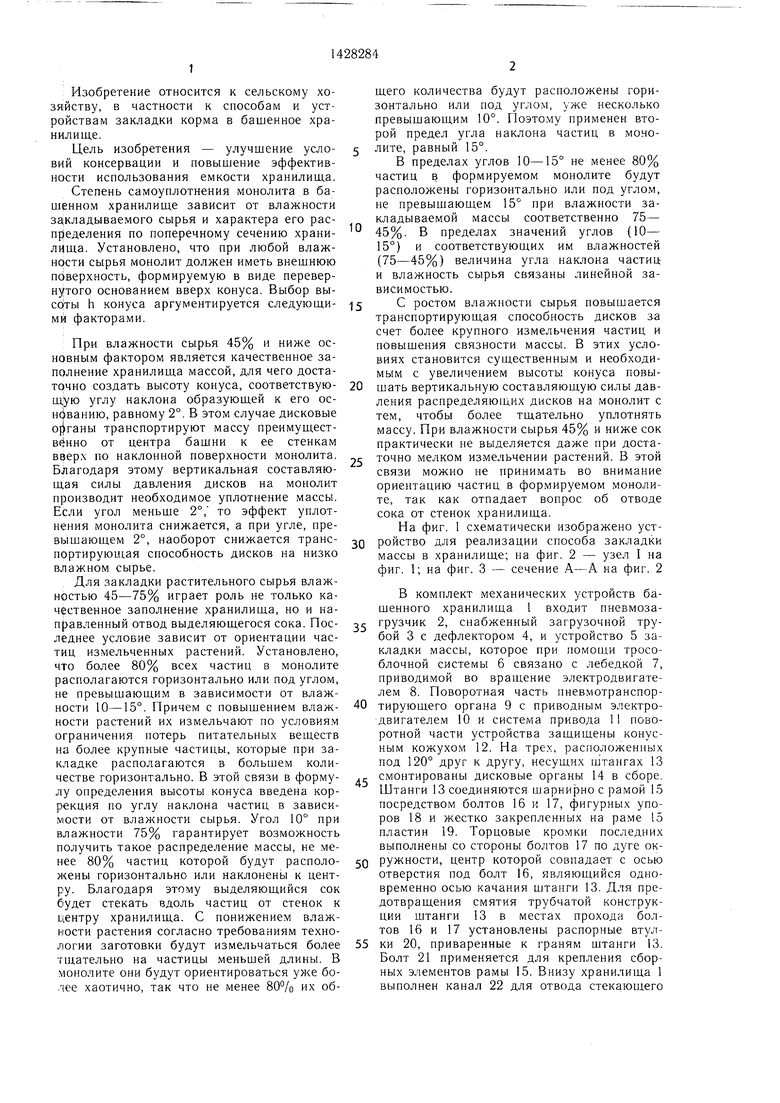

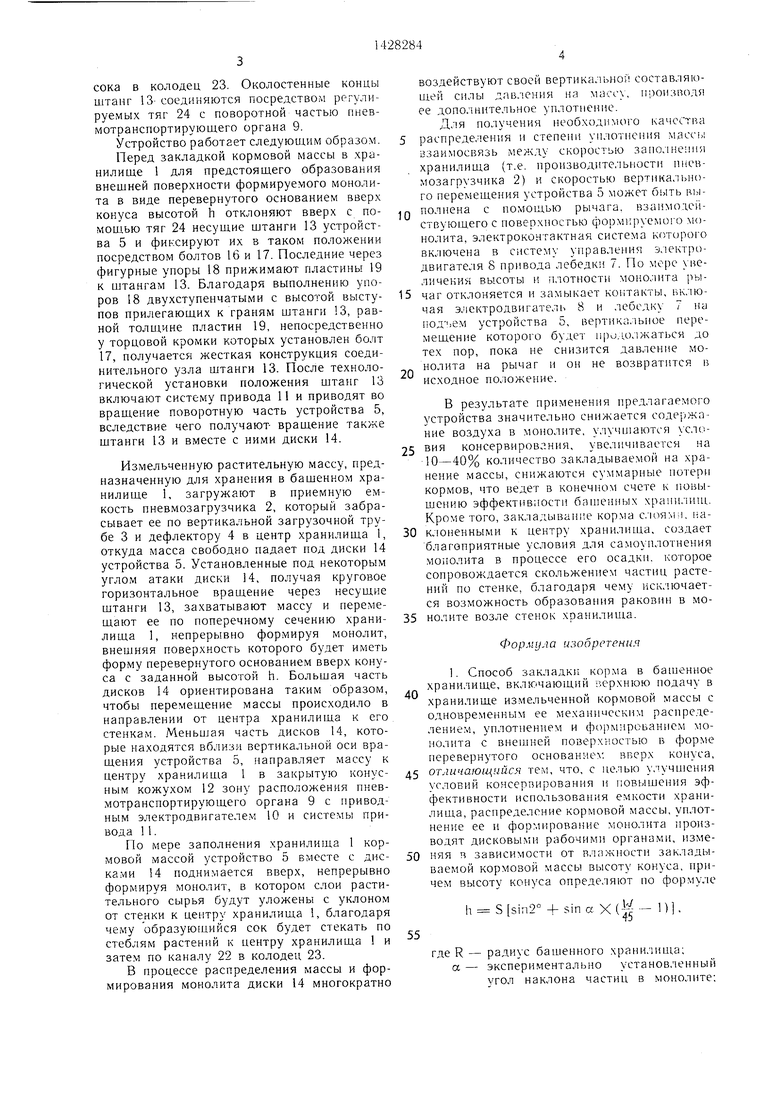

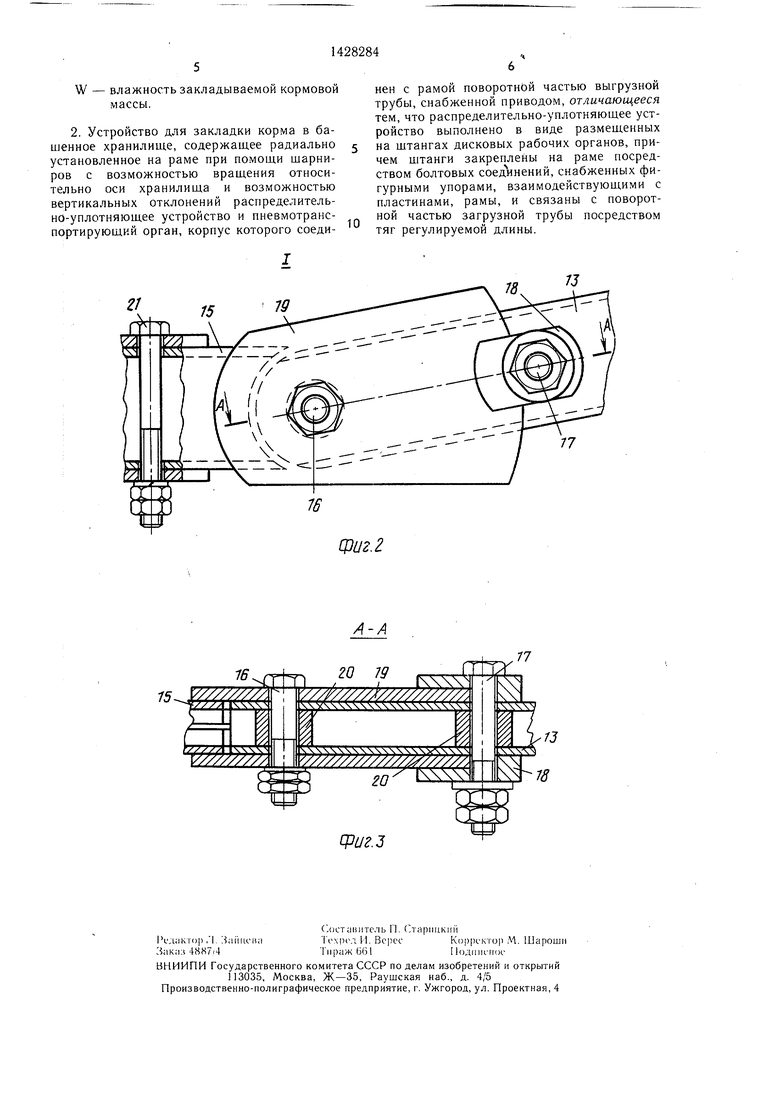

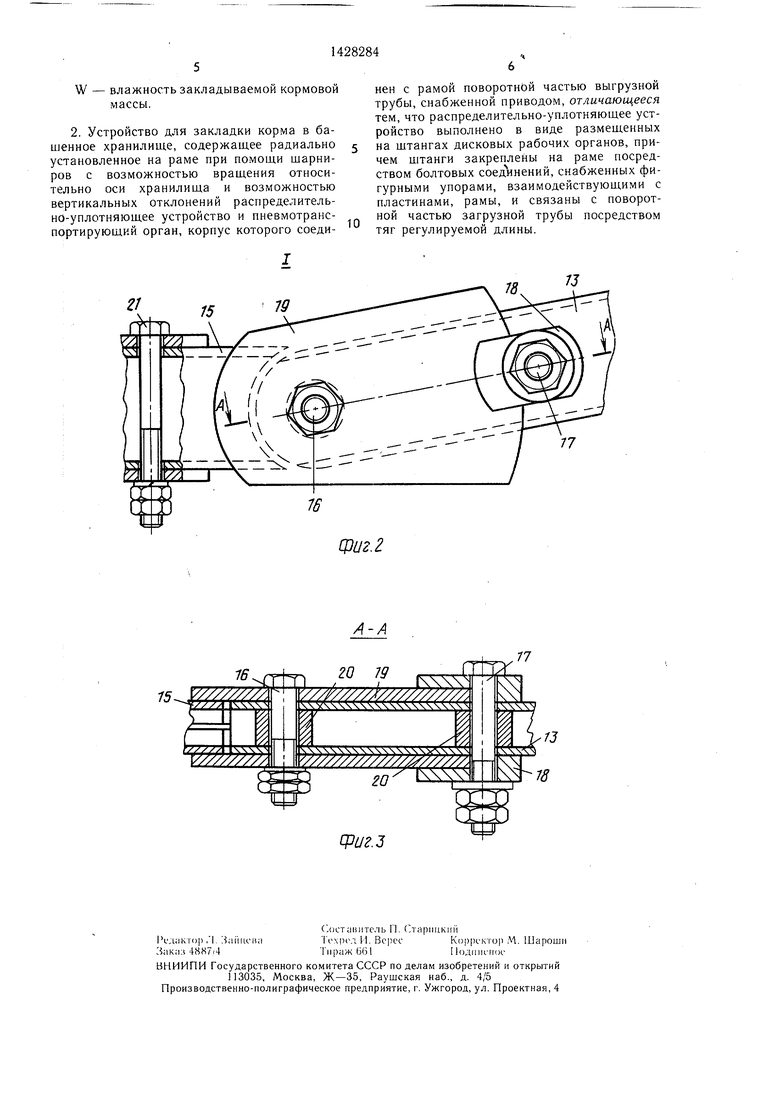

На фиг. 1 схематически изображено уст0 ройство для реализации способа закладки массы в хранилище; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2

В комплект механических устройств башенного хранилища 1 входит пневмоза5 грузчик 2, снабженный загрузочной трубой 3 с дефлектором 4, и устройство 5 закладки массы, которое при помощи тросо- блочной системы 6 связано с лебедкой 7, приводимой во вращение электродвигателем 8. Поворотная часть пневмотранспор0 тирующего органа 9 с приводным электродвигателем 10 и система привода 11 поворотной части устройства защищены конусным кожухом 12. На трех, расположенных под 120° друг к другу, несущих штангах 13

.г смонтированы дисковые органы 14 в сборе. Штанги 13 соединяются шарнирно с рамой 15 посредством болтов 16 и 17, фигурных упоров 18 и жестко закрепленных на раме 15 пластин 19. Торцовые кромки последних выполнены со стороны болтов 17 по дуге окQ ружности, центр которой совпадает с осью отверстия под болт 16, являющийся одновременно осью качания штанги 13. Для предотвращения смятия трубчатой конструкции штанги 13 в местах прохода болтов 16 и 17 установлены распорные втул5 ки 20, приваренные к граням штанги 13. Болт 21 применяется для крепления сборных элементов рамы 15. Внизу хранилища 1 выполнен канал 22 для отвода стекающего

сока в колодец 23. Околостенные концы штанг 13 соединяются посредством регулируемых тяг 24 с поворотной частью пнев- мотранспортирующего органа 9.

Устройство работает следующим образом.

Перед закладкой кормовой массы в .хранилище 1 для предстоящего образования внешней поверхности формируемого монолита в виде перевернутого основанием вверх конуса высотой h отклоняют вверх с помощью тяг 24 несущие щтанги 13 устройства 5 и фиксируют их в таком положении посредством болтов 16 и 17. Последние через фигурные упоры 18 прижимают пластины 19 к щтангам 13. Благодаря выполнению упоров 18 двухступенчатыми с высотой выступов прилегающих к граням щтанги 3, равной толщине пластин 19, непосредственно у торцовой кромки которых установлен болт 17, получается жесткая конструкция соединительного узла штанги 13. После технологической установки положения штанг 13 включают систему привода 11 и приводят во вращение поворотную часть устройства 5, вследствие чего получают вращение также штанги 13 и вместе с ними диски 14.

Измельченную растительную массу, предназначенную для хранения в башенном хранилище 1, загружают в приемную емкость пневмозагрузчика 2, который забрасывает ее по вертикальной загрузочной трубе 3 и дефлектору 4 в центр хранилища 1, откуда масса свободно падает под диски 14 устройства 5. Установленные под некоторым углом атаки диски 14, получая круговое горизонтальное вращение через несущие щтанги 13, захватывают массу и перемещают ее по поперечному сечению хранилища 1, непрерывно формируя монолит, внешняя поверхность которого будет иметь форму перевернутого основанием вверх конуса с заданной высотой h. Большая часть дисков 14 ориентирована таким образом, чтобы перемещение массы происходило в направлении от центра хранилища к его стенкам. MeньuJaя часть дисков 14, которые находятся вблизи вертикальной оси вращения устройства 5, направляет массу к центру хранилища 1 в закрытую конусным кожухом 12 зону расположения пнев- мотранспортирующего органа 9 с приводным электродвигателем 10 и системы привода 11.

По мере заполнения хранилища 1 кормовой массой устройство 5 вместе с дисками 14 поднимается вверх, непрерывно формируя монолит, в котором слои растительного сырья будут уложены с уклоном от стенки к центру хранилища , благодаря чему образующийся сок будет стекать по стеблям растений к центру хранилища 1 и затем по каналу 22 в колодец 23.

В процессе распределения массы и формирования монолита диски 14 многократно

воздействуют своей вертикально; составляющей силы давления на масчч, производя ее допо. шнтельное уплотнение.

Для получения необходимого качества распределения и степени уплотнения мзссы взаимосвязь между скоростью заполнения хранилища (т.е. производите.чьности пневмозагрузчика 2) и скоростью вертикального перемещения устройства 5 может быть вы

пол)1ена с помощью рычага, взаимояеиствующ,его с поверхностью qiopMiipyeMoi O монолита, электроконтактная система которо1 о включена в систему управления электродвигателя 8 привода лебедки 7. По мере увеличения высоты и плотности монолита ры- чаг отклоняется и замыкает контакты, вк. тю- чая электродвигатель 8 и лебедку 7 на иод ьем устройства 5, вертикальное перемещение которого будет продолжаться до тех пор, пока не снизится давление монолита на рычаг и он не возвратится в

исходное положение.

В результате применения предлагаемого устройства значительно снижается соде})жа- ние воздуха в монолите, улучшаются усло

ВИЯ консервирования, увеличивается на 10-40% количество закладываемой на хранение массы, снижаются суммарные потери кормов, что ведет в конечном счете к повышению эффективности башенных хранилищ. Кроме того, закла;;ыван1 е кор.ма с. юямм, liaк.юненными к центру хранилиида, создает благоприятные условия для самоуплотнения монолита в процессе его осадки, которое сопровождается скольжением частиц растений по стенке, благодаря чему исключается возможность образования раковин в монолите возле стенок хранилища.

Формула изобретения

. Способ закладки корма в ба иенное хранилище, включающий верхнюю подачу в

хранилище измельченной кормовой массы с одновременным ее механическим раснре.де- лением, уплотнением и ф()1)мироьанием монолита с внешней поверхностью в форме перевернутого ocHOBaHMCN: вверх конуса,

отличающийся тем, что, с целью у, и чшения условий консервирования и повышения эффективности использования емкости хранилища, распределение кормовой массы, уплотнение ее и формирование монолита роиз- водят дисковы.п рабочими органами, изменяя в зависимости от влажности закладываемой кормовой массы высоту конуса, причем высоту конуса определяют по формуле

h S sin2° + sin а X

.

55

где R - радиус ба1пенного храни. шща;

а - экспериментально установленный УГОЛ наклона частиц в монолите;

W - влажность закладываемой кормовой массы.

2. Устройство д.тя закладки корма в башенное хранилище, содержащее радиально установленное на раме при помощи шарниров с возможностью вращения относительно оси хранилища и возможностью вертикальных отклонений распределительно-уплотняющее устройство и пневмотранс- портирующий орган, корпус которого соеди

нен с рамой поворотной частью выгрузной трубы, снабженной приводом, отличающееся тем, что распределительно-уплотняющее устройство выполнено в виде размещенных на щтангах дисковых рабочих органов, причем штанги закреплены на раме посредством болтовых соединений, снабженных фигурными упорами, взаимодействующими с пластинами, рамы, и связаны с поворотной частью загрузной трубы посредством тяг регулируемой длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закладки корма в башенное хранилище | 1980 |

|

SU961602A1 |

| Выгрузчик силоса из башенных хранилищ | 1990 |

|

SU1752268A1 |

| Способ закладки силосуемой массы в горизонтальные хранилища и устройство для его осуществления | 1980 |

|

SU1014516A1 |

| Разгрузчик стебельчатых кормов из башенных хранилищ | 1986 |

|

SU1436929A1 |

| Выгрузчик стебельчатых кормов из башенных хранилищ | 1986 |

|

SU1400545A1 |

| Устройство для выгрузки корма из башенных хранилищ | 1983 |

|

SU1155189A2 |

| Устройство для разгрузки башенных хранилищ кормов | 1989 |

|

SU1676505A1 |

| Выгрузчик кормов из круглых силосов | 1986 |

|

SU1521366A1 |

| Устройство для загрузки и разгрузки хранилищ кормов башенного типа | 1974 |

|

SU604535A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СКВАЖНОСТИ СИЛОСНОЙ МАССЫ В ГОРИЗОНТАЛЬНЫХ СИЛОСНЫХ ХРАНИЛИЩАХ | 1999 |

|

RU2169456C1 |

Изобретение относится к сельскому хозяйству. Цель изобретения - улучшение условий консервации и повышение эффективности использования емкости хранилища. Распределение измельченной кормовой массы, уплотнение ее и формирование монолита с внешней поверхностью в форме перевернутого основанием вверх конуса производят дисковыми рабочими органами, изменяя высоту конуса в зависимости от влажности закладываемой массы, а высоту конуса определяют по формуле h R(sin2° -f sin а) Л//45--1,гдеР - радиус башенного хранилища; а, - угол наклона частиц в монолите; W - влажност ь зэк,:1а- дываемой кормовой массы. Устройство для осуществления способа имеет дисковые рабочие органы 14, установленные на штангах 13, которые в свою очередь установлены на раме 15 при помопш шарниров с возможностью вертикальных отклонений и жесткой фиксации в отклоненном no,io- жении. 2 с.п. ф-лы, 3 ил. 3

f/

/5

7S

7ff

CPU 2.2

16,

20 79

У// /////////////77777

////////////// /77777.

20

сриг.з

77

ГЗ

S3

///// /77777.

20

78

| Хранилище для кормов | 1981 |

|

SU1042668A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1986-03-26—Подача